防喷器远程控制台三位四通换向阀手柄位置问题再探讨

2014-09-06张桂林

张桂林

(中石化胜利石油工程技术有限公司,山东东营 257001)

井控设备是保证井控安全的必备设备,对其有效保护和正确控制是确保井控安全的关键。作为发生井喷时关井、压井的专用设备,井控设备在正常钻井情况下处于待命状态,但在发生井喷时应能够快速可靠关井,这就要求对井控设备进行有效保护和正确控制:1) 正常钻井中,防喷器活塞腔不承受高压,以保护活塞密封件;2) 保证关井一侧的油路系统完好可靠;3) 确保液压油液量充足、压力足够。在保证井控设备完好的前提下,最核心的问题是始终保持足够的控制压力和油量。三位四通换向阀是液压油路中常用的控制元件,也是石油井控设备远程控制台上油路中的核心元件[1-7],其操作手柄的位置对于保护井控设备、保存油量与保持压力起关键作用。《石油钻探技术》2014年第3期发表了《井控设备远程控制台三位四通换向阀手柄位置探讨》一文(以下记为文献[1]),笔者认为该文的观点值得商榷。为此,笔者对文献[1]进行了详细分析,也对当前的一些不同观点进行了分析、探讨,并提出了建议。

1 文献[1]存在的问题分析

文献[1]对防喷器控制装置及三位四通换向阀的工作原理介绍得比较清楚,但其对转阀位置的分析及其文章结论需要进一步讨论和商榷,特别是其结束语部分所陈述的“手柄置于工作位优于中位、置于中位时增加了井控隐患”的观点,笔者难以苟同,现详细分析如下。

1.1 三位四通换向阀基本原理

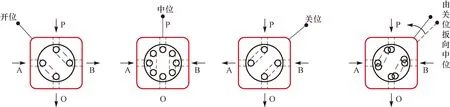

防喷器的控制原理,在井控著作、教材里面介绍颇多且已十分清楚[2-7],无需过多叙述。实际上,控制系统最核心的元件是三位四通换向阀。该阀是一种设计科学的控制装置,在液压控制机械中广泛使用。如在大型吊车等液压起重机械中,三位四通换向阀采用O形机能,通过控制操作杆的前、中、后等不同位置,实现重物的起升(或起重臂的伸出)、下放(或起重臂的回缩)和悬停(锁定状态),待命位置为中位。我国地面防喷器控制装置中,三位四通换向阀也采用O形机能,手柄的3个位置控制4个油口的连通与截止,实现防喷器的开关和锁定。这种换向阀的手柄在中位时,截断了上游压力油口,蓄能器处于压力保持状态,同时将被控制对象的进油口和回油口关闭,使被控制对象处于液压锁定状态。这样既保持了蓄能器中的压力、防止了油量消耗,又锁定了防喷器、液动阀等被控制对象(防止其活动),因此合理的待命位置应为中位。这与其他液压机械的控制原理完全相同,应该得到认可。

1.2 手柄位置对液压元件可靠性和寿命的影响

文献[1]对手柄在不同位置时对系统压力的影响进行了详细分析,分析很正确也很到位,由此得出的手柄位于中位时理论上应该存在4个压力的说法也不错。但是,进而得出的“手柄扳回中位后封闭了打开侧和关闭侧的油路,在全天温差大时将造成被封闭油路中密封件损坏”的结论,不符合实际情况。

1.2.1 手柄在中位时液缸中的压力问题

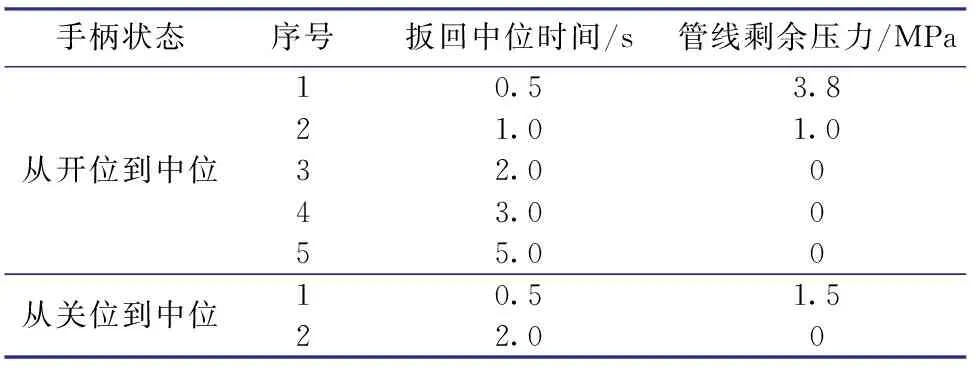

2013年7月8日,笔者在胜利油田黄河钻井管具公司培训基地用FKQ3204G远控台、 2FZ28-35 防喷器进行了现场开关防喷器试验。储能器压力20.0 MPa,管汇压力10.5 MPa,环境温度35 ℃,2只量程为16 MPa的压力表分别用三通连接于防喷器的开启管线和关闭管线,以不同速度将手柄从开位、关位扳至中位并记录剩余压力,试验数据见表1。

表1 管线压力测试数据

试验表明,将手柄从开位以极快速度扳回中位时,管线内仍有部分剩余压力,但操作时间长于1 s后,管线内的显示压力基本降为0。一般来说,钻井现场人员扳动手柄的时间都长于1 s,开启、关闭管线中的压力应该很低。因此,按照现场实际操作时间考虑,管线中已经基本不存在压力了。

这只是一个验证试验,目的是给出一个明确结果。实际上,管线中不带压的道理十分简单。液体是基本不可压缩的,微小的体积改变即可使压力产生很大变化。在三位四通换向阀的手柄由关位或开位扳向中位过程中,阀盘孔口相对阀座孔口发生位移,当阀盘孔口一部分已移离阀座孔口,而另一部分却仍与阀座孔口相通时,与阀座油口相连管路里的油就绕经阀盘孔口溢流回油箱,导致管路里的油压迅速降低。这就是闸板防喷器在关井、手动锁紧后,只需将三位四通换向阀手柄扳至中位,就可使液控管路压力油泄压的缘故[2-4]。同理,将手柄从开位扳至中位过程中,开启腔内的压力也已经释放。三位四通换向阀的工作原理如图1所示(图1中,A,B为接入油缸的通油口;P,O分别为进油口和回油口)。如果文献[1]作者不认可这个结果,可以拆解三位四通换向阀进行分析,并做一次试验进行验证。

1.2.2 温差对管线与设备寿命的影响问题

理论和试验证明了手柄在中位时管线中基本不存在压力,也就不存在文献[1]所说的温差影响问题。三位四通换向阀性能可靠、经久耐用、很少出现故障。使用中如果出现问题,现场拆装检修也很方便[4]。因阀心密封面是金属磨光面,阀座口是硬质合金磨光面,二者密封十分可靠。不论手柄在中位还是在开位,对其性能和寿命基本没有影响,不存在膨胀损坏问题。现在使用的液控管线是三层钢缠高压橡胶软管,弹性较大,可靠性很高,微小的膨胀对管线没有任何影响,也不存在所谓的膨胀损坏问题。防喷器液缸活塞两端基本不存在压力和压差,对密封圈保护最为有利。并且现在使用的液压油属专用液压油(一般为32号低凝抗磨液压油),热膨胀系数很低,在液控管线系统中的膨胀量很小。因此,在管线中已经不存在高压的情况下,液压油微小的体积膨胀或收缩对设备的影响是可以忽略不计的。

图1 三位四通换向阀工作原理Fig.1 Principle of the three-position four-way directional control valve

相反,如果按文献[1]将手柄置于工作位,防喷器开启侧与关闭侧将长期存在8.5~10.5 MPa的压差,这就将发生井喷时才用的专用关井设备——防喷器变成了长期带压设备,势必导致活塞密封圈损伤、管线本体与密封件损伤以及液压油漏失等问题,且这些都是人为因素造成的。

1.3 其他方面存在的问题

1.3.1 目视化管理问题

目视化管理是近年来现场管理中的一种新提法,目的是通过各种标示对人们进行提醒,以提高管理与操作的可靠性。但目视化只具有提示、提醒功能,并没有实质性、本质性内涵,其应用也是有一定范围的。在井控操作方面,主要是要靠落实岗位及其职责、宣贯标准、落实制度、加强管理等一系列做法,确保井控安全。远程控制台的操作岗位一般是副司钻,其他人员不得操作,这是岗位人员的职责,不需要靠目视化提醒就能可靠地操作。而且,在正常钻井中防喷器一定是打开状态,不可能在关闭状态下进行钻进,不需要目视化、也不需要挂牌就知道一定是打开的。如果靠目视化来提示开关状态问题,那就太教条了。

1.3.2 操作程序问题

对防喷器与液动阀的开关操作,既可以从远程控制台扳动三位四通换向阀手柄进行操作,也可以从司钻控制台通过遥控方式对远程控制台三位四通换向阀二位气缸进行操作。司钻控制台上的三位四通气转阀为Y形机能,操作后自动回中位。远程控制台三位四通换向阀手柄则有开位、中位和关位3个位置,要使其处于中位需手动操作。

若直接在远程台操作,不存在文献[1]所说的程序复杂的问题;若通过司钻台遥控操作,就要在其后再手动将手柄扳至中位。实际上这种操作是非常习惯、非常自然的,这种操作也是为了保护设备、保存油量、保持压力而必须进行的,是安全技术需要,不是增加所谓“程序”的事情。

因此,以上操作既没有所说的程序繁琐问题,也没有“减少了一道操作程序,具有明显的优势”和“又需要增加手动操作,明显增加了现场工作量”的问题。而在三位四通换向阀上挂牌标示开关状态,才会增加麻烦、不利于操作、影响设备整洁。

1.3.3 漏油问题

文献[1]关于手柄置于中位有利于保护油量的观点是正确的、明确的,但“在现行技术和设备条件下,油量监测报警是很容易实现的,只要在井控设备上加装油量监测报警装置,漏油问题就会迎刃而解”的说法有问题。这是因为,将手柄常年处于开位,造成了漏油机会;然后再加装监测装置进行监测,发现漏油造成消耗后再去将手柄扳至中位控制漏油,实在没有必要。只要手柄在中位,就不会发生这种问题,难道不是从根本上解决问题的最好办法吗?

1.3.4 闸板移位问题

三位四通换向阀的手柄位于工作位时,防喷器闸板不存在反向移位的问题,但在中位时就有移位问题吗?可以肯定地说,手柄在中位时闸板也不存在反向移位问题,因为液体基本不可压缩,液缸两端又不存在高压差,也就没有大量渗漏,因此不存在液缸移位问题。退一步说,若有压差又发生渗漏,由于进回油口全部关闭,这时压差将会迅速减小,移位是微量的,形不成所谓的隐患。

1.3.5 出错概率问题

三位四通换向阀手柄在开位或关位时,能保证防喷器、液动阀处于相应的位置,但带来了井控的隐患[5-7]。手柄在中位时也能保证防喷器、液动阀处于相应的位置,却消除了上述隐患。文献[1]所提的出错概率是个想象中的问题,要是从根本上“采取两害相权取其轻的做法”,这个出错概率的问题也就不是问题了。

另有,在现行国内外有效标准中没有“工作位”的提法,只有“开位、关位”(国外)、“换向阀转动方向与防喷器开关状况应一致”(SY/T 5964—2006)的提法。“工作位”具体指哪个位置,应该明确指出。还有,“防喷器”不能称为“封井器”,在相关标准与教材中都称为防喷器,就是说,井口装置是用来防喷与压井的,不是用于封井的。

2 对其他问题的分析

2.1 国外标准中的问题

在API RP 53—1997和壳牌公司钻井规范[8-9]中,都提到钻井作业期间防喷器的控制阀应处于开位,节流管线的控制阀应处于关位,并说明这样做的理由是:1) 可将防喷器液缸锁定在相应位置;2) 可以清晰地显示防喷器或阀的工作状态;3) 能够监测阀、管线或防喷器的漏失情况。对于这几方面的理由,下面依次进行分析。

关于防喷器的锁定问题前面已经讲了,手柄在中位能够将防喷器锁定在应有的状态,不再赘述。关于显示开关状态问题,也相当于目视化问题,前面也已经讲了。重点是第3个问题,在开位或关位时能够监测阀、管线或防喷器的漏失:井控工作的前提是保持液控压力和油量,要紧的是保证关闭防喷器和打开放喷阀这两条管线的完好,对防喷器打开管线、放喷阀关闭管线长期监控没有意义。因此,3方面的理由不应成为置于开位、关位的依据,不必盲从。

正常钻井作业时控制防喷器的手柄置于开位、放喷阀的手柄置于关位,长年累月在该状态下工作,一旦发生管线损坏将造成液压油快速漏失、压力迅速卸掉,导致无法关井的严重后果,这一点对海上钻井尤为重要。如2010年4月20日墨西哥湾BP公司钻井平台发生井喷爆炸后,启用水下机器人关井不成功,5套105 MPa闸板防喷器(其中2套为剪切闸板防喷器)和2套70 MPa环形防喷器共7套防喷器都不能关闭,5套控制装置(包括ROV关井、Deadman功能)失去作用,应该是液压油漏失、蓄能器失去压力造成的。必须对这一点有清醒而充分的认识,这也是真正的井控安全隐患所在。

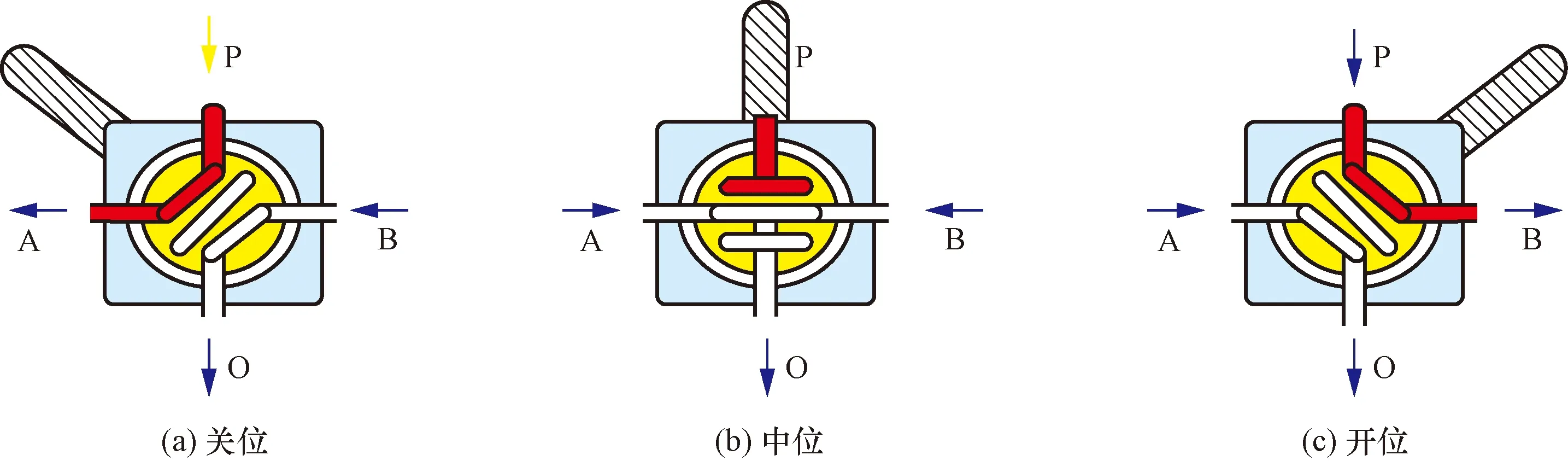

还要清楚,国外标准之所以这样要求[10],是因为国外三位四通换向阀一般为Y形机能,手柄处于中位时被控制对象将处于自由活动的状态。这种机能手柄在中位时,打开侧油口与关闭侧油口均处于放空状态,防喷器闸板处于浮动状态(见图2)。而国内为O形机能[2-7],手柄处于中位时防喷器闸板已经处于锁定状态,解决了在中位时闸板浮动的问题(见图1)。国内的做法本来是一种进步,但非要追求与国外相同的手柄位置,则是对其原理研究不够,或者没有研究过的表现。

应该认识到,经过几十年的钻井实践,已经积累了成功的经验,形成了相应的标准规范和科学合理的做法。对国外标准,应该先进行分析研究,不能盲从和照搬。

图2 国外三位四通换向阀原理Fig.2 Principle of the three-position four-way directional control valve used abroad

2.2 有关防喷器使用手册中的问题

北京石油机械厂的《FKDQ系列地面防喷器控制装置使用手册》介绍了控制装置的原理,提出了安装与使用要求。在该手册的“使用须知”中提出:在正常钻进情况下,远程控制台各转阀的手柄位置是,各防喷器处于开位,放喷阀处于关位,旁通阀处于关位。该手册执行的标准是《钻井井口控制设备及分流设备控制系统规范》(SY/T 5053.2—2007),该标准等同采用API Spec 16D(2nd Edition)。但查阅SY/T 5053.2—2007和API Spec 16D(2nd Edition),均没有关于手柄位置的规定。

对于控制系统来说,只有将手柄置于中位,才能保护油量不消耗,保持压力不降低,关键时候能关井。反之,若手柄置于开位,液压油泄漏、压力降低后泵启动打压补充,更加速了油量的消耗,甚至使油箱内油量全部耗光,这是井控安全绝对不允许的。

2.3 闸板防喷器挤扁钻杆的问题

文献[11]介绍了某个钻井现场发生全封闸板将钻杆挤压变形的问题,经分析得出了“全封闸板防喷器的油缸密封损坏导致”的结论。这是一个莫名其妙的问题,乍一看似乎是可能的、甚至是不用怀疑的,但经过简单分析就知道这是不可能发生的事情:试想,全封闸板将钻杆挤压变形需要多大的力?这个力一定要由关闭腔中的液压力提供,这个液压力一定要三位四通换向阀的P口与A口连通提供压力油才能产生(见图1)。与此同时,开启腔内一定是低压,并且B口与O口一定要连通,液压油回油箱。只有转阀在关位时,才能有这样的情形。因此,这样的结论是不正确的。由此可以说,手柄在中位时既不存在液缸活塞移动的事情,也不会出现自动关闭挤扁钻杆的问题。

再分析液动阀的手柄位置问题。井控管汇中,有手动和液动2种平板阀,阀心为平板型,需要浮动密封。这种阀开、关到底后,应回转1/4~1/2圈。其开、关应一次性完成,不允许半开半闭[12]。手动控制尚且要求进行回转操作,液动阀因结构原因无法实现也是没有办法。但在这种情况下,关闭到位后完全可以使手柄回到中位,长期处于关位保持液压连通状态则没有必要。

3 认识与建议

1) 井控设备是二级井控的手段和保障,要确保二级井控安全,就要一切以发生溢流后及时关井、确保井口不失控为前提,就要认识到方法科学、原理清楚的重要性,做到在现有条件下最大限度地提高设备性能、延长设备寿命、提高井控可靠性。

2) 正常钻井中,在确保防喷器打开到位、液动阀关闭到位的情况下,远程控制台各防喷器、液动阀的操作手柄应置于中位,以利于保护液压油量、保持液控压力、保护井控管线与防喷器设备,确保发现溢流后及时可靠关井。

3) 需认真研究液压控制原理与三位四通换向阀工作原理,认识O形机能与Y形机能的特点和异同点,同时应对国外标准进行研究和分析,不能盲目照搬。对于国内具有显著优势的做法,不应因与国外的不同而改变,这一点十分重要。

参考文献

References

[1] 胡丰金.井控设备远程控制台三位四通换向阀手柄位置探讨[J].石油钻探技术,2014,42(3):8-12.

Hu Fengjin.Discussion on the handle position of three position four way steering valve on remote control console of well control equipment[J].Petroleum Drilling Techniques,2014,42(3):8-12.

[2] 集团公司井控培训教材编写组.钻井井控设备[M].东营:中国石油大学出版社,2008:79-81.

Writting Group of Sinopec Group Company Well Control Training Materials.Drilling well control equipment[M].Dongying:China University of Petroleum Press,2008:79-81.

[3] 集团公司井控培训教材编写组.钻井技术、管理人员井控技术[M].东营:中国石油大学出版社,2013:248-249.

Writting Group of Sinopec Group Company Well Control Training Materials.Drilling technology,management personnel well control technology[M].Dongying:China University of Petroleum Press,2013:248-249.

[4] 孙振纯,王守谦,徐明辉.井控设备[M].北京:石油工业出版社,1997:73-74.

Sun Zhenchun,Wang Shouqian,Xu Minghui.Well control equipment[M].Beijing:Petroleum Industry Press,1997:73-74.

[5] 孙孝真.实用井控手册[M].北京:石油工业出版社,2010:58-60.

Sun Xiaozhen.Practical well control handbook[M].Beijing:Petroleum Industry Press,2010:58-60.

[6] 张桂林,苏山林,王延文.防喷器操作手柄最佳位置的讨论[J].天然气勘探与开发,2008, 31(4):47-51.

Zhang Guilin,Su Shanlin,Wang Yanwen.Best position of operating handle for blowout preventer[J].Natural Gas Exploration and Development,2008,31(4):47-51.

[7] 张桂林.关于两个井控争议问题的讨论[J].石油钻探技术,2011,39(5):8-13.

Zhang Guilin.Discussion of two controversial issues on well control[J].Petroleum Drilling Techniques,2011,39(5):8-13.

[8] API RP 53—1997 Recommend practices for blowout prevention equipment systemes for drilling wells[S].

[9] Shell Group of Companies.Restricted pressure control manua for drilling,completion and well intervention operations WS 38.80.00.18-Gen [S].2011.

[10] RIG Train-Drilling ang Well Services Training.DTL-A Weatherford Company[M].2001:chapter 7:80-91.

[11] 王晓颖,张立刚,陈慧慧,等.防喷器控制装置三位四通转阀手柄位置分析[J].石油矿场机械,2013,42(2):66-69.

Wang Xiaoying,Zhang Ligang,Chen Huihui,et al.Analysis of four-way valve handle position on BOP control system[J].Oil Field Equipment,2013,42(2):66-69.

[12] SY/T 6426—2005 钻井井控技术规程[S].

SY/T 6426—2005 Drilling well control technology discipline[S].