汽油铜片腐蚀不合格的原因分析及对策

2014-09-05李丙庚

李 丙 庚

(中国石化济南分公司,济南 250101)

汽油铜片腐蚀不合格的原因分析及对策

李 丙 庚

(中国石化济南分公司,济南 250101)

针对中国石化济南分公司催化裂化精制汽油铜片腐蚀经常不合格,并导致成品调合罐样品常常出现铜片腐蚀不合格的情况,对原因进行分析并提出应对措施。结果表明,成品汽油铜片腐蚀不合格的原因是第一套催化裂化装置(简称一催化)的精制汽油中含有多硫化物等活性硫化物,由一催化精制汽油原料所含直馏汽油中的单质硫转化而来。通过更改工艺,将含有单质硫的一催化稳定汽油和部分二催化稳定汽油进S Zorb装置,剩余的二催化稳定汽油则进入脱硫脱臭单元,从而解决了成品汽油铜片腐蚀不合格的问题。

铜片腐蚀 活性硫化物 多硫化物 催化裂化精制汽油 直馏汽油

中国石化济南分公司(简称济南分公司)的原油加工能力为4.5 Mta,生产各种牌号的车用汽油和车用乙醇汽油调合组分约1.2 Mta,主要调合组分为经脱硫脱臭后的催化裂化精制汽油、经S Zorb吸附脱硫后的精制汽油(简称吸附脱硫汽油)、脱苯后的催化重整汽油(简称重整脱苯汽油)及甲基叔丁基醚(MTBE)和甲基环戊二烯三羰基锰(MMT)等抗爆剂。多年来产品质量稳定,各项指标均符合相关产品质量要求。但2012年11月以来催化裂化精制汽油铜片腐蚀经常不合格,并导致成品调合罐样品常常出现铜片腐蚀不合格现象,严重影响汽油产品质量和企业经济效益。本课题从调合组分入手,调查分析成品汽油铜片腐蚀不合格的原因并提出有效的对策。

1 成品汽油的铜片腐蚀情况

现行的《车用汽油》(GB 17930—2011)、《车用乙醇汽油调合组分油》(GB 22030—2008)国家标准均要求汽油铜片腐蚀不大于1级。从2012年11月10日到2012年12月10日,对济南分公司成品汽油的铜片腐蚀合格率进行了统计,合格率仅为39%,问题十分严重。

2 成品汽油各调合组分的铜片腐蚀情况

表1列出了统计周期内成品汽油的主要调合组分催化裂化精制汽油、吸附脱硫汽油和重整脱苯汽油的铜片腐蚀情况。由表1可以看出,吸附脱硫汽油和重整脱苯汽油的铜片腐蚀均为1级,而催化裂化精制汽油的铜片腐蚀程度较深,达到3b级。由此可以判定,成品汽油铜片腐蚀不合格是由催化裂化精制汽油质量不合格所致。

表1 调合组分的铜片腐蚀情况

3 汽油铜片腐蚀不合格的原因分析[1]

引起汽油铜片腐蚀不合格的主要原因是油品中含有多种活性硫化物,如单质硫、硫醇、硫化氢、多硫化物等。硫化氢为无色、有臭味的酸性气体,在水中溶解度很小,但在汽油中的溶解度较大。由硫化氢引起铜片腐蚀时,腐蚀铜片主要呈红色,随着硫化氢浓度的增大,腐蚀铜片的颜色由紫红色向洋红色转变。

低温下油品中的微量硫醇不产生铜片腐蚀,硫醇在铜片上形成一种油溶性硫醇铜化合物,而不是形成深色的不溶性硫化铜薄膜。但当温度较高(大于100 ℃)时,硫醇的腐蚀性明显增强,表现出活性硫化物的性质。因此低温时汽油中含有较高的硫醇对铜片腐蚀试验有掩蔽作用。

微量单质硫在烃油中有良好的溶解性,尽管其本身的蒸汽压很小,但仍可随低沸点馏分蒸出,且单质硫对有色金属有很强的反应性。此外,单质硫易于与烷基二硫化物加合形成多硫化物,多硫化物与单质硫性质相似,也能产生严重的铜片腐蚀。

在催化裂化汽油脱臭精制过程中,汽油中的硫醇在氢氧化钠、磺化钛菁钴和氧气的共同作用下,生成易溶于汽油的二硫化物(RSSR)。

4 催化裂化精制汽油铜片腐蚀不合格的原因分析

4.1 催化裂化精制汽油铜片腐蚀情况

济南分公司的催化裂化汽油由两套重油催化裂化装置生产,即0.8 Mt/a重油催化裂化装置(简称一催化)和1.40 Mt/a重油催化裂化装置(简称二催化)。原生产流程是将直馏汽油、部分一催化汽油和全部的二催化汽油一起经过S Zorb吸附脱硫工艺生产低硫汽油,剩余的一催化汽油经过无碱脱臭工艺处理后作为成品汽油调合组分(催化裂化精制汽油)。

在无碱脱臭工艺单元中,一催化稳定汽油首先经过碱洗精制单元,与氢氧化钠溶液反应去除大部分硫化氢后,进入无碱脱臭系统,通过3个串联的固定催化剂床层,将汽油中的硫醇转化成无臭味的二硫化物。无碱脱臭装置的3个反应床层出口汽油的铜片腐蚀结果分别为4b,3b,3b级。催化裂化稳定汽油依次经过3个床层后即生成精制汽油,铜片腐蚀级别虽然由4a降为3b,但依然达不到小于1级的要求,说明精制过程并未彻底脱除引起铜片腐蚀的活性硫化物。

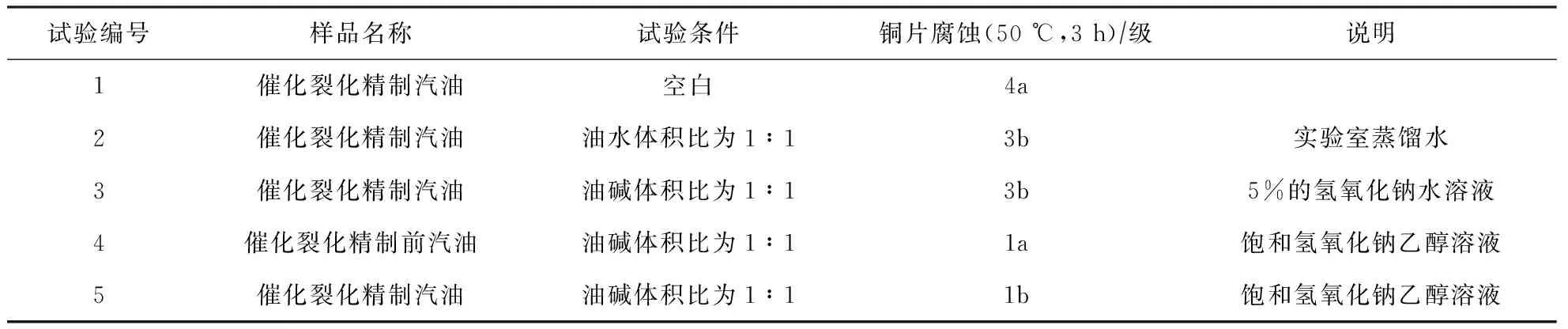

4.2 活性硫化物检验和脱除试验

根据上述汽油铜片腐蚀不合格原因的分析结果,活性硫化物中的硫化氢、小分子硫醇等可以用氢氧化钠水溶液脱除,而单质硫和多硫化物可溶到氢氧化钠乙醇溶液中。为此,设计了5组试验以检验催化裂化精制汽油中活性硫化物的种类和脱除效果,结果见表2。

表2 汽油脱硫试验结果

由表2可以看出,催化裂化精制汽油经过蒸馏水、氢氧化钠水溶液处理后,铜片腐蚀情况没有明显改善,说明催化裂化汽油中的活性硫化物大部分无法用水或无机碱液去除,结合脱臭工艺的目的,可排除汽油中硫化氢、硫醇的存在和作用;而经过饱和氢氧化钠乙醇溶液抽提后,催化裂化精制汽油的铜片腐蚀情况明显改善,可达到1级。综合试验结果可以断定,催化裂化精制汽油中所含的活性硫化物为单质硫或多硫化物,并且可以采用氢氧化钠乙醇溶液将其脱除。

4.3 多硫化物的定性分析

多硫化物的定性分析方法:取5 g硝酸银溶解到少量水中,然后添加乙醇和水至100 mL,最终溶液中含85%的乙醇。取配好的溶液1 mL,加到5 mL油品试样中,振荡摇匀后静置1 min,若有棕黑色到紫色沉淀物生成,则证明油品试样中有多硫化物存在。

催化裂化精制汽油和成品汽油的多硫化物鉴定试验结果表明,两个试样中均有沉淀生成,说明两者均含有一定量的多硫化物。由于试验所用催化裂化精制汽油并非试验用成品汽油的调合组分,因此,两次试验的结果仅作为参考,不能将成品汽油铜片腐蚀不合格的原因归结为催化裂化精制汽油含有多硫化物。

4.4 催化裂化精制汽油中多硫化物来源分析

如前所述,多硫化物的形成必须具备2个条件:一是存在单质硫,二是存在二硫化物。济南分公司催化裂化精制汽油的原料是一催化稳定汽油,而一催化稳定汽油原料是直馏改质汽油和一催化粗汽油,因此,催化裂化精制汽油铜片腐蚀不合格应该与上述2种汽油组分密切相关。

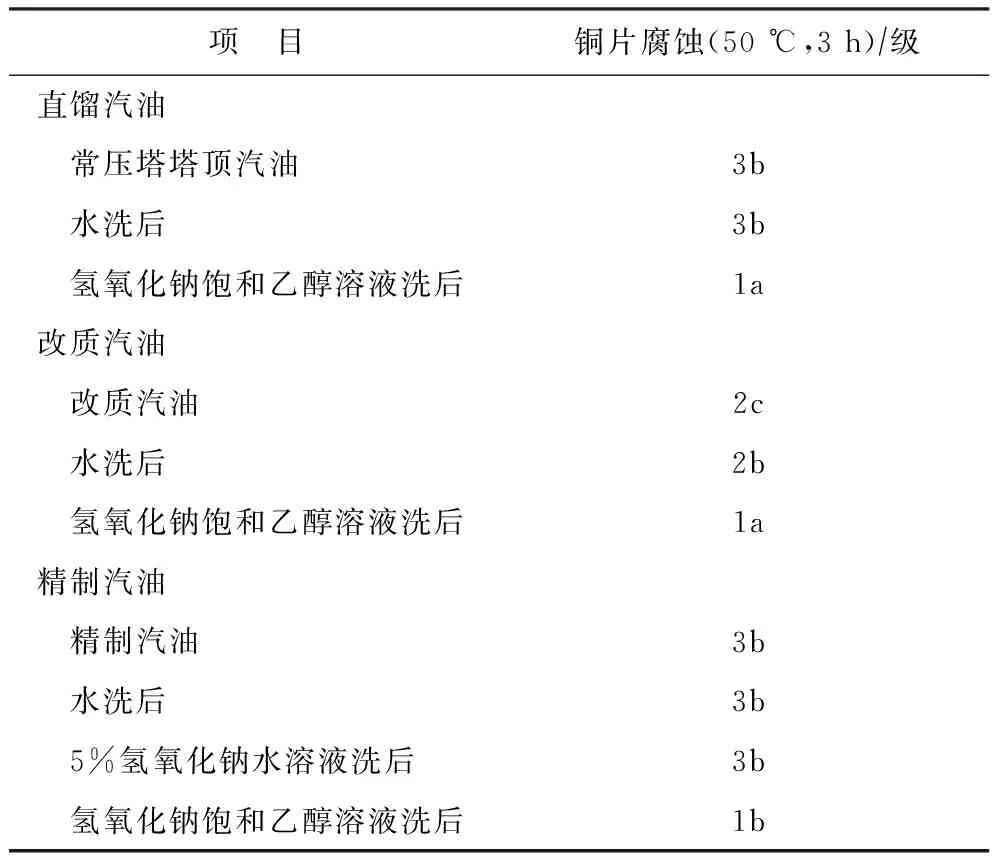

考察了直馏汽油、直馏改质汽油与一催化稳定汽油的铜片腐蚀情况,其结果分别为3b,2c,4a级。直馏汽油经过改质后,腐蚀状况有所好转,但与粗汽油混合经吸收稳定后得到的稳定汽油的铜片腐蚀仍较为严重,说明一催化粗汽油中含有常温下能引起腐蚀的活性硫化物。

为验证汽油组分活性硫化物的成分,对直馏汽油、直馏改质汽油以及催化裂化精制汽油的活性硫化物进行检验,结果见表3。从表3可以看出,3种汽油组分经水洗后铜片腐蚀未见明显改善,而经醇碱液洗涤后效果良好,铜片腐蚀均可达到1级。

表3 3种汽油组分的铜片腐蚀试验结果

4.4.1 单质硫来源分析 从表3的直馏汽油铜片腐蚀试验结果可以断定,除硫化氢和硫醇外,直馏汽油中还含有能造成严重腐蚀的物质,从而掩盖了硫化氢的腐蚀现象,使得水洗去除硫化氢和硫醇后,铜片腐蚀并未得到改善。从炼油工艺过程分析看,直馏汽油是原油中最轻的液态烃组分,其中活性硫的来源应该是原油中溶于该馏程段的活性硫成分。由于该段馏分加工工艺条件缓和,一般不会发生化学转化,因而不可能产生多硫化物。故可断定,直馏汽油中的活性硫化物除硫化氢和硫醇外,还有单质硫。由于催化裂化粗汽油的生产经历了剧烈的催化转化,不可能存在较强活性的单质硫。因此,可以断定精制汽油原料中的单质硫来源于直馏汽油。

4.4.2 精制汽油中多硫化物来源分析 从生产工艺来看,不论是直馏改质汽油还是催化裂化粗汽油都含有硫醇,这些硫醇在随后的脱硫脱臭精制过程中,在氢氧化钠、磺化钛菁钴和氧气的共同作用下,生成溶于汽油的二硫化物,以达到脱臭目的。但该二硫化物可与直馏汽油带来的单质硫共同作用形成多硫化物,从而使催化裂化精制汽油具有腐蚀性。因此,直馏汽油中的单质硫是引起催化裂化精制汽油铜片腐蚀不合格的根本原因。

5 对 策

为彻底解决成品汽油铜片腐蚀不合格这一严重影响汽油产品质量的问题,只能在工艺上彻底消除单质硫与二硫化物在同一体系中出现的可能性,以避免多硫化物的形成。综合考虑济南分公司的实际生产状况,同时兼顾生产的可行性,拟将含有全部直馏汽油的一催化稳定汽油和部分二催化稳定汽油改进S Zorb装置进行吸附脱硫,而将剩余的二催化稳定汽油进入脱硫脱臭装置进行处理。考察了二催化稳定汽油的铜片腐蚀情况,结果表明,二催化稳定汽油的铜片腐蚀为2b级,二催化稳定汽油经氢氧化钠乙醇溶液洗涤后的铜片腐蚀为1a级。

二催化稳定汽油的铜片腐蚀情况总体好于一催化稳定汽油。从2012年12月20日开始,将二催化稳定汽油送入脱硫脱臭装置进行处理来生产汽油调合组分。工艺更改3个月后,成品汽油未再发生铜片腐蚀不合格现象。

6 结 论

(1) 成品汽油铜片腐蚀不合格的主要原因是脱臭工艺后的催化裂化精制汽油铜片腐蚀不合格。

(2) 直馏汽油含有单质硫,在汽油改质过程中依然以单质硫的形态存在,最终导致催化裂化精制汽油中多硫化物的形成,造成铜片腐蚀不合格。

(3) 更改生产工艺,将含有单质硫的一催化稳定汽油和部分二催化稳定汽油改进S Zorb装置,对剩余的二催化稳定汽油进行脱硫脱臭处理后,成品汽油的铜片腐蚀全部合格。

[1] 夏道宏,项玉芝,朱根权,等.催化裂化汽油铜片腐蚀原因分析及新型铜片腐蚀抑制剂的研究[J].石油大学学报,2002,26(6):92-94

ANALYSIS OF OFF-SPECIFICATION OF GASOLINE COPPER CORROSION AND COUNTERMEASURES

Li Binggeng

(SINOPECJinanCompany,Jinan250101)

The copper corrosion test of refined FCC gasoline and gasoline product in pool is often not qualified in SINOPEC Jinan Company.The cause of off-specification of gasoline copper corrosion was analyzed and countermeasures were put forward.It is found that the element sulfur in refined FCC gasoline from straight run gasoline(SRG) is the main reason for that phenomenon.The problem of off-specification of gasoline copper corrosion has now been solved completely by means of changing process scheme where the SRG containing elemental sulfur,the stabilized gasoline from the No.1 catalytic cracking unit and part of the stabilized gasoline from the No.2 catalytic cracking unit are processed in S Zorb unit and the remaining stabilized gasoline from the No.2 catalytic cracking unit is sent to gasoline desulfurization and deodorization unit.

copper corrosion;active sulfide;polysulfide;refined FCC gasoline;straight run gasoline

2013-05-24;修改稿收到日期:2013-10-25。

李丙庚(1963—),男,高级工程师,现任中国石化济南分公司质量中心主任。

李丙庚,E-mail:lbg.jnlh@sinopec.com。