MTBE原料C4降硫方案研究与应用

2014-09-05李晓辉周世岩尤申国

郭 成,李晓辉,周世岩,尤申国

(1.中国石油华北石化公司,河北 任丘 062552;2.中国石油东北销售冀中分公司)

MTBE原料C4降硫方案研究与应用

郭 成1,李晓辉1,周世岩1,尤申国2

(1.中国石油华北石化公司,河北 任丘 062552;2.中国石油东北销售冀中分公司)

中国石油华北石化公司针对其生产的MTBE中硫质量分数高达457 μgg,无法作为生产满足京Ⅴ或国Ⅴ排放标准的汽油的调合组分的情况,研究制定了MTBE原料C4降硫方案并进行了应用。MTBE原料C4降硫方案为:双脱部分采用纤维膜接触器技术对液化气脱硫醇工艺进行改造;气体分馏装置充分利用催化裂化装置的低温余热,增设轻、重C4分离塔;优化催化裂化装置操作。上述方案实施后,MTBE中总硫质量分数降低至13 μgg,为调合生产满足京Ⅴ排放标准的汽油提供了可能性。

MTBE 降硫 纤维膜 C4组分 硫含量

为了保护环境,世界各国清洁汽油质量指标对硫含量限制要求日益严格。我国车用无铅汽油标准所规定的硫含量也在不断降低,从国Ⅱ排放标准要求的汽油硫质量分数不大于500 μgg到2010年全国开始实施的国Ⅲ排放标准要求的汽油硫质量分数不大于150 μgg,以及国Ⅳ排放标准所要求的汽油硫质量分数不大于50 μgg。2013年6月起北京已经实施京Ⅴ排放标准,要求汽油硫质量分数不大于10 μgg。全国2014年1月1日起实施国Ⅳ排放标准,并计划从2018年1月1日起实施国Ⅴ排放标准,要求汽油硫质量分数不大于10 μgg。

中国石油华北石化公司(简称华北石化公司)的液化气经过催化裂化装置脱硫化氢、脱硫醇工艺(简称双脱)处理,可满足民用液化气指标要求。自装置投产以来,甲基叔丁基醚(MTBE)一直是车用汽油(国Ⅱ)的优良调合组分。MTBE是一种清洁汽油的重要抗爆添加剂,RON为118,是清洁汽油的主要组分。2008年华北石化公司开始生产满足京Ⅳ排放标准的汽油(简称京Ⅳ汽油),发现MTBE中硫质量分数高达457 μgg左右,由于MTBE硫含量过高,只能调合满足国Ⅱ排放标准的汽油(简称国Ⅱ汽油),无法作为京Ⅳ汽油调合组分。2010年全国实施国Ⅲ排放标准,华北石化公司不再生产国Ⅱ汽油,生产的MTBE只好卖掉。要使清洁汽油的硫含量达到京Ⅴ或国Ⅴ排放标准,MTBE的硫质量分数应不大于20 μgg。因此,华北石化公司研究制定了MTBE降硫方案并进行了应用。

1 降硫方案的研究

1.1 MTBE生产环节的硫分布

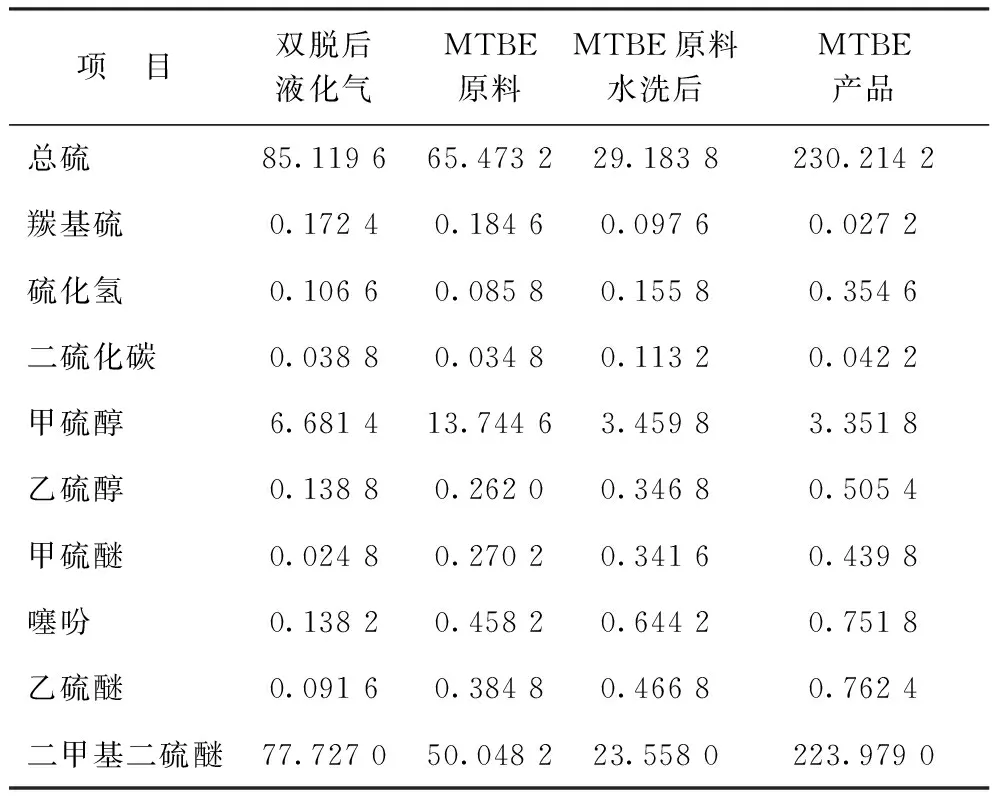

华北石化公司MTBE生产环节中各物料的硫化物分布见表1。

表1 GC-SCD方法测得的MTBE生产环节中各物料的硫化物分布 μLL

表1 GC-SCD方法测得的MTBE生产环节中各物料的硫化物分布 μLL

项 目双脱后液化气MTBE原料MTBE原料水洗后MTBE产品总硫85.119665.473229.1838230.2142羰基硫0.17240.18460.09760.0272硫化氢0.10660.08580.15580.3546二硫化碳0.03880.03480.11320.0422甲硫醇6.681413.74463.45983.3518乙硫醇0.13880.26200.34680.5054甲硫醚0.02480.27020.34160.4398噻吩0.13820.45820.64420.7518乙硫醚0.09160.38480.46680.7624二甲基二硫醚77.727050.048223.5580223.9790

由表1可以看出,在整个MTBE原料C4的生产工艺中,MTBE原料的硫化物组分含量按工艺顺序逐渐降低,而MTBE产品硫含量最高。双脱部分是利用碱液将硫化物脱除,其余各部分均为物理变化,可以认为在原料生产过程中没有新的含硫化合物形成。由于MTBE对硫化物有溶解性、分子结构不稳定和自身溶于水等特点,从产品MTBE中脱硫是相当困难的,因此,应考虑将MTBE的原料C4中硫含量尽可能地降低。C4为催化裂化液化气经气体分馏装置分离制得,所以应设法降低液化气中硫含量。

1.2 原液化气脱硫醇装置技术的局限性

华北石化公司液化气脱硫醇采用的是传统的液-液抽提脱硫醇工艺。从表1可以看出,液化气中主要硫化物为二甲基二硫醚和甲硫醇。传统的液-液抽提脱硫醇工艺中,甲硫醇反应不彻底,而其生成的二甲基二硫醚仍然存留在液化气中,由于MTBE具有对硫化物溶解的特性,导致原料液化气中的硫最后大部分转移到MTBE产品中。

1.3 降硫方案的确定

华北石化公司现有装置液化气硫含量高的原因为:液化气脱硫醇碱液在系统内循环一段时间后,碱液中的二硫化物达到饱和,从而影响脱硫醇效果,而二硫化物无法依靠碱液沉降进行分离;液化气碱洗、再生部分均未进行过改造,与成倍增长的液化气处理量相比,系统内碱液总量相对较低,碱液在各设备内部的停留时间不够长,易造成分离时间不够长,造成返混。

经研究对比,确定华北石化公司MTBE降硫方案如下:双脱部分采用纤维膜接触器技术对液化气脱硫醇工艺进行改造;气体分馏装置充分利用催化裂化装置的低温余热,增设轻、重C4分离塔;优化催化裂化装置操作条件。

2 降硫方案的应用

2.1 纤维膜接触器在液化气脱硫醇装置上的应用

纤维膜接触器[1]的两相在纤维膜接触器内的接触方式不是常规的混合分散式雾滴之间的球面接触,而是特殊的非分散式液膜之间的平面接触,当油品(烃类)和碱液分别顺着金属纤维向下流动时,因表面张力不同,它们对金属纤维的附着力不同,碱液的附着力要大于烃类。当碱液顺着纵横交错的金属纤维流动时,就会被纵横的金属纤维拉成一层极薄的膜,从而使小体积的碱液扩展成极大面积的碱膜,此时如果让烃类从已被碱液浸润湿透的金属纤维丝上同时流下,则烃类与碱液之间的摩擦力使碱膜更薄,两相之间的接触是平面膜上接触,在接触过程中便进行酸碱反应,在一定的时间内就能完成传质的过程。依据纤维膜的性能特点,纤维膜接触器具有传质效率高、接触面积大、设备投资省和处理能力大等优点。

纤维膜接触器解决了常规混合-沉降系统中存在的萃取效率和碱浓度上的限制,可大幅降低烃碱比,有利于增加萃取效率。纤维膜接触器是一种静态接触设备,是由一束束长而连续的小直径纤维丝组成的,包在一根管或其它圆柱型的容器中,使有效的横截面足够填充纤维以提供发生传质所需的大量的表面积。华北石化公司纤维膜脱硫醇系统采用两组纤维膜接触器作为液化气与碱液接触的场所进行脱硫醇反应,同时又在碱液再生部分设计了一组纤维膜接触器,作为低硫溶剂油与再生碱液的接触场所进行反抽提反应,降低碱液中携带的二硫化物等含硫化合物。

目前纤维膜脱硫醇系统已开工正常并运转1年多,取2011年1—4月的精制液化气总硫含量作为投用纤维膜脱硫醇系统前的数据,取2011年12月的精制液化气脱后硫含量数据作为投用纤维膜脱硫醇系统后的数据,将两者进行对比分析,结果见图1、图2。

由图1、图2可知,投用纤维膜脱硫醇系统后,精制液化气的总硫质量分数的平均值由原来的24 μgg降低至3.75 μgg,说明该系统投用后能有效地降低液化气的总硫含量。

图1 投用纤维膜脱硫醇系统前精制液化气硫含量分布

图2 投用纤维膜脱硫醇系统后精制液化气硫含量分布

对投用液化气纤维膜脱硫醇系统后的液化气总硫组分进行分析,结果见表2。由表2可以看出,投用纤维膜脱硫醇系统后双脱后液化气总硫质量分数为4.4 μgg,此时产品MTBE的硫质量分数为30~40 μgg,达到了预期目的。

表2 投用纤维膜脱硫醇系统后液化气硫组分分析结果 μgg

表2 投用纤维膜脱硫醇系统后液化气硫组分分析结果 μgg

项 目数 据甲硫醇1.4乙硫醇1.4甲硫醚0.3噻吩0.2乙硫醚0.1二甲基二硫醚1.0总硫4.4

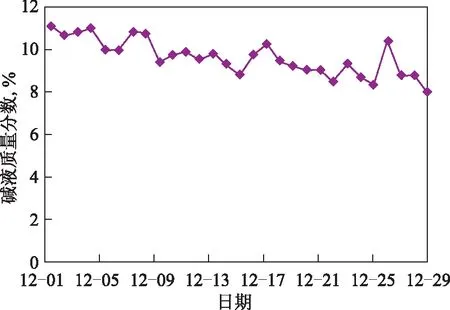

对投用纤维膜脱硫醇系统后碱液再生效果进行分析,取2011年12月纤维膜脱硫醇系统的碱液质量分数数据,结果见图3。

图3 纤维膜脱硫醇系统的碱液质量分数下降情况

由图3可以看出,2011年12月碱液浓度下降较为平缓,说明碱液再生效果较好。由于采用的碱液浓度较高,碱液用量和换碱次数大幅度减少。碱液更换频次基本为4~5个月一次,改造前一般为一周更换一次剂碱,更换时剂碱的质量分数已低于8%。由于增加了溶剂油反抽提这一步骤,再生碱液中的总硫含量明显降低,减少了返混的现象,碱液的消耗量明显减少,液化气脱硫醇系统的碱液单耗由改造前的1.33 kgt降为改造后的1.0 kgt,据估算每年可减少碱液约200 t,同时产生的碱渣量也明显减少,降低了对环境的污染。

2.2 轻、重C4分离系统的应用

轻、重C4分离系统是利用气体分馏装置闲置的丙烯塔改造而成。系统采用常规流程,塔底采用2台重沸器,1台引催化裂化装置循环油作为热源,另1台根据具体生产情况可灵活采用低温热水、1.0 MPa蒸汽为热源,充分回收利用低温位热,塔顶选择空气冷却器,以降低系统能耗。

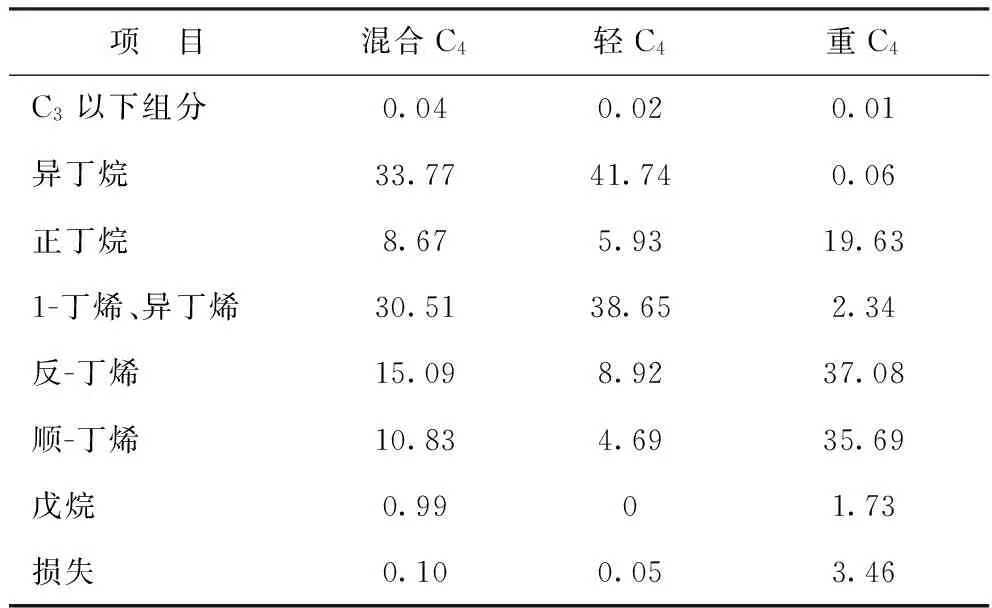

装置已开工正常运转一段时间,轻、重C4分离系统的各组分分布数据见表3。

表3 轻、重C4分离系统的各组分分布数据 φ,%

由表3可知:混合C4中的1-丁烯和异丁烯组分经分离后大部分进入轻C4组分中;与投用前的混合C4数据进行对比发现,轻C4组分中正丁烷体积分数由8.67%降为5.93%;轻C4组分中异丁烯和1-丁烯体积分数上升为38.65%,重C4组分中异丁烯和1-丁烯质量分数降低为2.34%,拔出率为98.5%。这说明投用轻、重C4分离系统后,可以将MTBE原料中的关键组分异丁烯分离到塔顶的轻C4组分中,降低MTBE装置的能耗和处理负荷。

轻、重C4分离系统对于轻、重C4产品的总硫含量也有一定的影响。图4为轻、重C4分离系统投用后原料的总硫含量分布。由图4可以看出,混合C4中总硫质量分数为15 μgg左右,投用轻、重C4分离系统后,轻C4的总硫质量分数降低至8 μgg左右,说明投用轻、重C4分离系统后,对降低MTBE原料C4的总硫含量有一定的作用。

图4 轻、重C4分离系统投用后MTBE原料的总硫含量分布■—混合C4;■—轻C4

2.3 优化催化裂化装置的操作

催化裂化装置为液化气的主要生产装置,控制着液化气产品的组成及总硫含量等各项数据,需要严格控制反应和吸收稳定系统的操作,保证液化气的后续处理能顺利平稳运行。具体的优化调整措施包括以下几个方面:①严格控制反应深度[2]。主要为维持好反应-再生系统的操作稳定,避免大幅度的波动对后续处理工艺的影响。②严格控制液化气中C2、C5组分含量[3]。主要措施为对吸收稳定系统进行操作优化。增加稳定塔回流比,适当调整塔釜温度,提高液化气和稳定汽油之间的分离精度,减少液化气中高硫的C5组分的含量;尽量控制好解析塔塔底的温度,降低液化气中C2组分的含量,减少气体分馏装置脱乙烷塔的操作波动,进而减少因此而产生的MTBE原料C4中总硫含量的波动。

经过一段时间的摸索和操作调整,可以有效地将液化气中的C2和C5组分含量控制在工艺卡片要求的范围内,保持液化气组分及总硫含量在一定阶段内稳定,减少因异常波动而被迫进行操作调整所造成的总硫含量变化。

3 降硫方案的投用效果

在应用MTBE原料C4降硫方案前MTBE产品的总硫质量分数平均在457 μgg左右,单独投用纤维膜脱硫醇系统后,MTBE总硫质量分数降低至平均21 μgg,已经具备调合国Ⅲ汽油和京Ⅳ汽油的条件,但未达到调合京Ⅴ或国Ⅴ汽油要求的低于20 μgg;单独投用轻、重C4分离系统时可以将MTBE的总硫质量分数由457 μgg降低至121 μgg;两个系统联合投用时可以使MTBE总硫质量分数降低至13 μgg,具备了调合京Ⅴ汽油的能力。

由于北京已经开始执行京Ⅴ排放标准,要求汽油中硫质量分数不大于10 μgg,对华北石化公司的成品油的销售有一定的限制。经过实施降硫方案,华北石化公司MTBE产品的总硫质量分数已经达到10~15 μgg,这为该公司调合京Ⅴ汽油提供了可能性,可以在此方面获得相当大的经济效益;由于硫含量降低,对大气的污染物排放也会相应降低,减少了酸雨等环境危害。

由于改造了原液-液抽提脱硫醇系统,碱液消耗量可以减少200 ta,节约了生产成本,相应的碱渣量减少200 ta,减少了碱渣的处理费用及相关的污水处理费用,既降低了能耗,也创造了一定的环保和社会效益。

4 结 论

(1) 通过应用MTBE原料C4降硫方案,证明降硫方案的选取是符合实际要求的,MTBE总硫质量分数由原来的457 μgg降低至13 μgg,为华北石化公司调合京Ⅴ汽油提供了可能性。

(2) 通过投用纤维膜脱硫醇系统,精制液化气总硫质量分数的平均值由原来的24 μgg降低至3.75 μgg,同时碱液的实际用量也减少了200 ta,相应地减少了碱渣量和处理碱渣的水耗及电耗,取得了较为良好的经济效益和社会效益。

(3) 通过投用轻、重C4分离系统,MTBE原料C4的总硫质量分数由平均15 μgg降低至8 μgg左右,同时由于系统对MTBE的有效组分1-丁烯和异丁烯起到了提纯作用,将1-丁烯和异丁烯的质量分数由30.51%提高至38.65%左右,降低了MTBE装置的处理负荷和能耗。

[1] 周景伦,牛金旗.纤维膜接触器在催化液态烃脱硫醇工艺中的应用[J].石油化工应用,2009,28(6):83-85

[2] 马伯文.催化裂化装置技术问答[M].北京:中国石化出版社,2003:83-88

[3] 刘英聚,张瑞.催化裂化装置操作指南[M].北京:中国石化出版社,2005:199-204

APPLICATION OF SULFUR REDUCTION SCHEME IN C4FEEDSTOCK FOR MTBE

Guo Cheng1,Li Xiaohui1,Zhou Shiyan1,You Shenguo2

(1.PetroChinaNorthChinaPetrochemicalCompany,Renqiu,Hebei062552;2.PetrochinaNortheastMarketingCompanyHebeiCentralCompany)

The application of sulfur reduction scheme in raw C4materials for MTBE was introduced.The measures include adopting fiber film contactor to remove H2S and mercaptans from LPG,adding a separator for separation of the light C4and heavy C4fractions to enhance the content of the isobutylene in MTBE feed and optimizing the FCC operation.Low sulfur content in MTBE is then obtained by these measurements.The sulfur content in MTBE could be reduced from 457 μgg to 13 μgg.

MTBE;sulfur reduction;fiber film;C4fraction;sulfur content

2013-05-29;修改稿收到日期:2013-10-20。

郭成(1984—),2007年毕业于河北工业大学材料化学专业,工程师,主要负责催化裂化装置和气体分馏装置的运行和工艺管理工作,发表论文1篇。

郭成,E-mail:guocheng84@163.com。