管路排气消声器性能的数值模拟与实验验证

2014-09-05吴大转陈一伟苗天丞许伟伟

吴大转,陈一伟,苗天丞,许伟伟,杜 韬

(浙江大学 化工机械研究所,杭州 310027)

安装管路消声器是降低排气管路上游噪声的有效手段。管路消声器性能评价主要采用3项指标,即:声学性能、空气动力性能、结构性能[1]。消声器空气动力性能反映了消声器对气流阻力的大小,通常用消声器入口和出口的压差来表示;消声器的消声性能,即消声器的消声量,通常用传递损失和插入损失来表示;消声器的结构性能则是消声器安装尺寸、机械强度、使用寿命、造型等方面的结构特性。消声器声学性能中的的传递损失只与结构本身有关,而不受源特性和尾管辐射特性的影响[2],是消声器声学性能研究中最常用的指标。上世纪60年代,美国Young 等[3]使用有限元法计算了二维扩张室消声器的传递损失,80年代国内对有限元的研究开始起步,王耀前等[4]用ANSYS 软件对抗性消声器传递损失进行计算,在低频范围内能够获得较高的计算精度,但对高频的分析出现了较大偏差。葛蕴珊等[5]用SYSNOISE软件对直通穿孔管消声器等消声器典型结构进行了声学性能分析,得到了较满意的结果。消声器的各项指标性能既相互联系又相互制约,随着消声器结构设计的复杂性不断增强,特别是气液两相输送等使用条件的特殊化,按照以往的经验或少量简单的计算公式来进行消声器设计,已经不能满足消声器的设计要求。为了分析消声器在多种使用条件下的消声性能,提高对气液两相介质的适应能力,本文对消声器的消声性能和流体动力学性能进行数值模拟,研究气液两相介质对消声器性能的影响,同时设计了实物模型进行试验验证。对紧凑管路空间内的消声器设计以及气液两相输送条件下的消声性能评价具有指导价值。

1 数值模拟方法

消声器的声学性能应从消声量和消声频带两个方面来评价,通常用传递损失LTL、插入损失LIL来衡量[6]。流体动力学性能主要通过压降损失评价。本文的数值模拟主要通过SYSNOISE软件计算消声器的传递损失,采用Fluent软件计算消声器内部流动和阻力损失。

传递损失LTL,也称为传声损失或透射损失,定义为消声器入射声功率级与出口透射声功率级的差值。传递损失是消声器研究中评价消声性能最常用的指标。当进出口管道内满足平面波条件时,消声器的传递损失可表示为

其中:Win,Pin,Sin分别是消声器进口处的入射声功率、入射声压和进口面积,Wout,Pout,Sout分别是消声器出口处的透射声功率、透射声压以及出口面积。

由于出口端为无反射的声能全吸收端,故而出口处只有透射声压Pout,没有反射声压,而在进口处同时存在入射声压Pii和反射声压Pir。因此在计算传递损失时需要剥离入射端反射波声压的影响,从而得到消声器传递损失的计算公式

(2)

其中:ρ0,c0,vin分别为介质密度、介质中声速以及消声器入口处的质点振速。计算或者测试得到入口和出口声压,即可计算得到该消声器的传递损失。

本文利用声振分析软件SYNOISE软件的有限元模块对消声器进行了模拟,对消声器内声波方程离散求解,计算消声器内部各点声压,得到进口入射声压值和出口透射声压值,然后利用SYSNOISE后处理的公式编辑器进行传递损失的计算。

2 消声器的结构及计算模型及边界条件

图1 消声器的结构二维视图

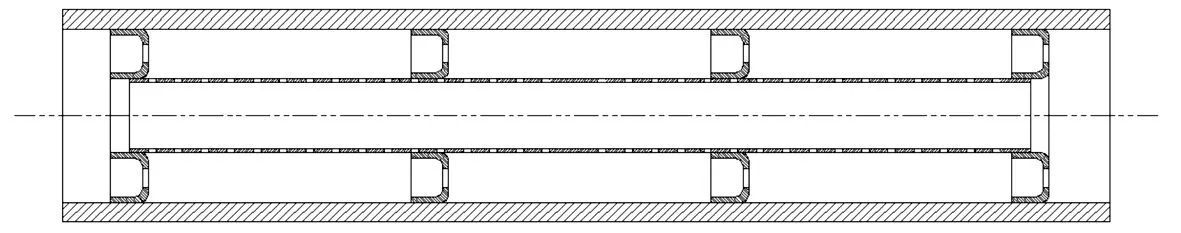

图2 穿孔管固定卡环

针对紧凑的管路空间,为了减少流体的阻力和增大隔声效果,设计了穿孔管消声器结构如图1所示。排气管直径为46 mm,穿孔管通径为24 mm,管壁采用全穿孔[8],开孔率为12.1%,开孔直径为2 mm,孔间距为5 mm,穿孔管厚度为1 mm,穿孔管通过4个卡环固定于排气管内,卡环沿周向设有4个φ3 mm通孔供流体流通,其结构如图2所示。在模拟分析中,为了提高网格质量,增加模拟分析的准确性,在建立声学有限元网格的时候,忽略了这些小孔,而在穿孔板两边的网格之间通过定义一种传递导纳[9]关系,间接模拟这些小孔,计算流域的网格结构参见图3。

图3 消声器的网格模型

传递损失计算的边界条件包括:

(1)入口边界条件:在模型进口处施加1 m/s的单位振速边界;

(2)出口边界条件:出口处为消除反射声波而施以全吸声边界;

(3)壁面边界条件:消声器内壁不考虑壁面吸收,默认为介质法向振速为零的刚性壁面,阻抗率趋于无穷大。

消声器内部流动计算的边界条件包括:

(1)入口边界条件:入口采用速度边界条件,入口速度为 50 m/s;

(2)出口边界条件:出口采用压力边界条件,设置出口压力为101.325 kPa;

(3)壁面边界条件:壁面无滑移。

3 计算结果及分析

3.1 消声器流阻计算及分析

对图1所示结构的排气消声器在额定工况下进行了流场数值计算。用四面体将模型网格化,生成仿真计算模型,消声器入口设为速度进口,出口设为压力出口,设定足够的迭代计算次数进行仿真计算,计算得到的速度云图如图4。相应的进口速度为50m/s,进出口总压差为101 519.771 Pa。

图4 消声器速度云图

由图4可知,流体主要从消声器内腔通过,外腔的速度较低,而在出口处,出口管中心速度最大,约为200 m/s,从而使得出口压力较小。消声器的压力损失主要由内腔流阻和局部阻力损失造成,主要包括气流在消声器外腔内不断收缩和扩张,以及腔体内由于高速气流与低速气流的冲击和气流与璧面撞击。

气流在50 m/s的高速流动状态下,消声器出入口总压相差仅为0.1 Mpa,而大部分排气管路中气体流速低于该速度,因此该消声器的流动损失满足大部分排气管路的动力学要求。

3.2 消声器传递损失的模拟分析

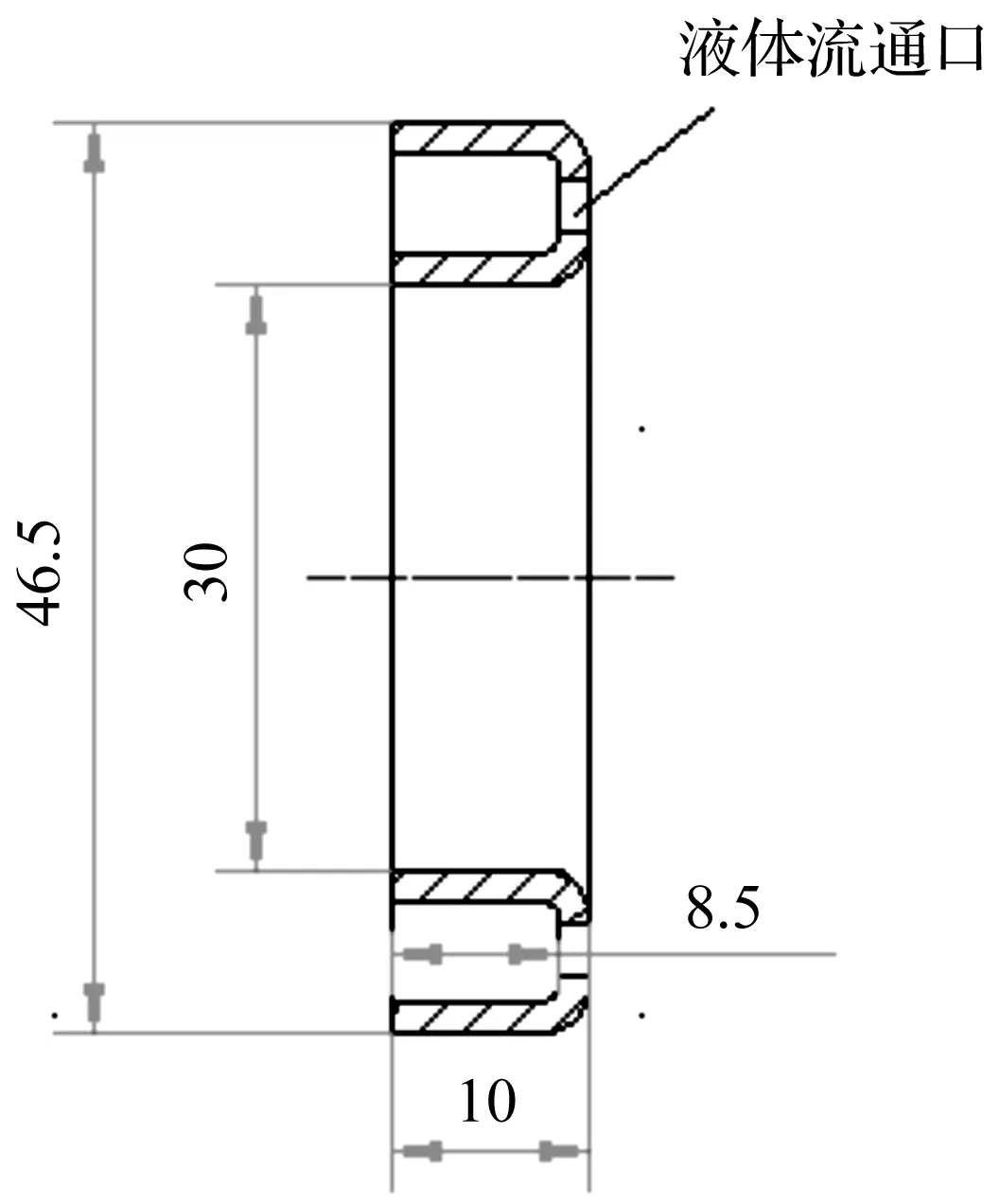

图5是气相输送条件下的消声器的传递损失曲线。

图5所示的传递损失曲线很清楚地表示出该消声器结构对3 000~5 000 Hz和0~1 000 Hz范围内的频率有较好的消声效果。图6为将冷却水介质考虑为内管壁的消声器传递损失曲线,图7为将冷却水与空气的混合物考虑为均匀介质的传递损失曲线。

其中,图6所示的传递损失曲线是考虑到实际中冷却水的流量为1.14 kg/s并将其考虑成1 mm内管壁厚。由模拟结果可以看出,本文设计的阻抗结合式消声器对高频有较好的消声效果且消声范围较广。在冷却水附着在内管壁的情况下,消声器在0~2 000 Hz范围内的消声性能有了显著的提高,在4 000~10 000 Hz也有一定程度的提升,但在2 000~4 000 Hz范围内消声器的消声性能相对纯空气介质有所下降;在冷却水与空气均匀混合的情况下,消声器对低频的消声效果有所下降,而在5 000 Hz以上的频率范围消声器则表现出较好的消声性能。从模拟分析的结果可以得出:均匀混入的液体使排气消声器降噪的频率往高频移动;滞留在壁面的液体使消声器低频和高频的降噪效果提升。

图5 介质为空气时消声器传递损失

图6 将冷却水考虑为管壁的传递损失

图7 将气液混合物考虑为均匀介质的传递损失

4 实验验证

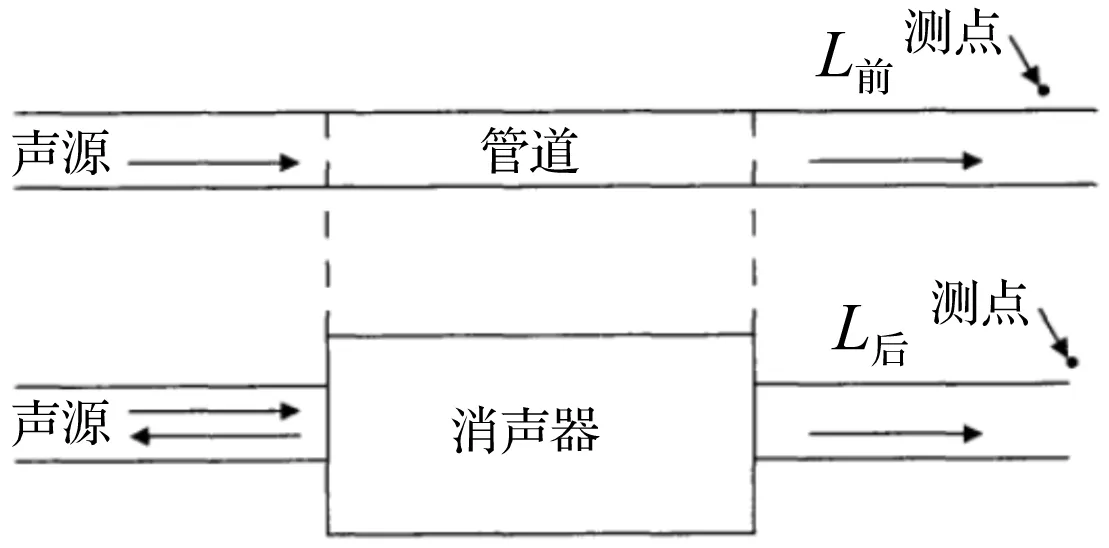

实验验证主要测试了消声器的插入损失,插入损失反映的是整个系统(包括消声器、管路系统以及噪声源)在装置消声器前后声学性能的总体变化,而不是消声器单独具有的属性。由于插入损失相对比较容易测量,并且能反映安装消声器后的综合消声效果,因此本次实验中采用测量插入损失的大小来验证消声器的消声性能,其装置示意图如图8所示。

图8 测试示意图

实验台由排气管路、阻抗结合式消声器、两个功率分别为4 W和8 W的外放喇叭声源及声源信号数据采集分析仪组成。将一段排气管路置于空气中,实验中采用白噪声为声源并置于排气管路的一端,分别测量原排气管路和加阻抗结合式消声器后管路排气口的声压值。图9图10分别为白噪声强度为90 dB和80 dB时排气管路出口的声压值。该试验主要对2 000 Hz以上频段的消声效果进行了测试。从图中可以看出,该阻抗结合式消声器对2 000 Hz以上的噪声则消声效果非常明显,较直观地反映出消声器内部各点声压随频率变化的关系,实验结果与实际情况较为吻合。

图9 白噪声幅值90 dB时出口声压

图10 白噪声幅值80 dB时出口声压

针对气液混合的实际情况,本文搭建了如图11所示的实验装置,主要包括空气压缩机、稳压气罐、节流阀、稳压阀、声级计、流量计、声压信号采集器及气液混合装置,液体流入量由阀门和水表简易控制。在排气量为200 m3/h,排水量为0.8 m3/h的实验条件下,测得排气管路内安装消声器前后的声压值如图12所示。其中气液混合装置内部是由多孔材料构成,其目的是让冷却水在排气过程中与气体均匀混合形成气液均匀混合介质。

图11 实验装置示意图

图12 气液混合排气时出口声压

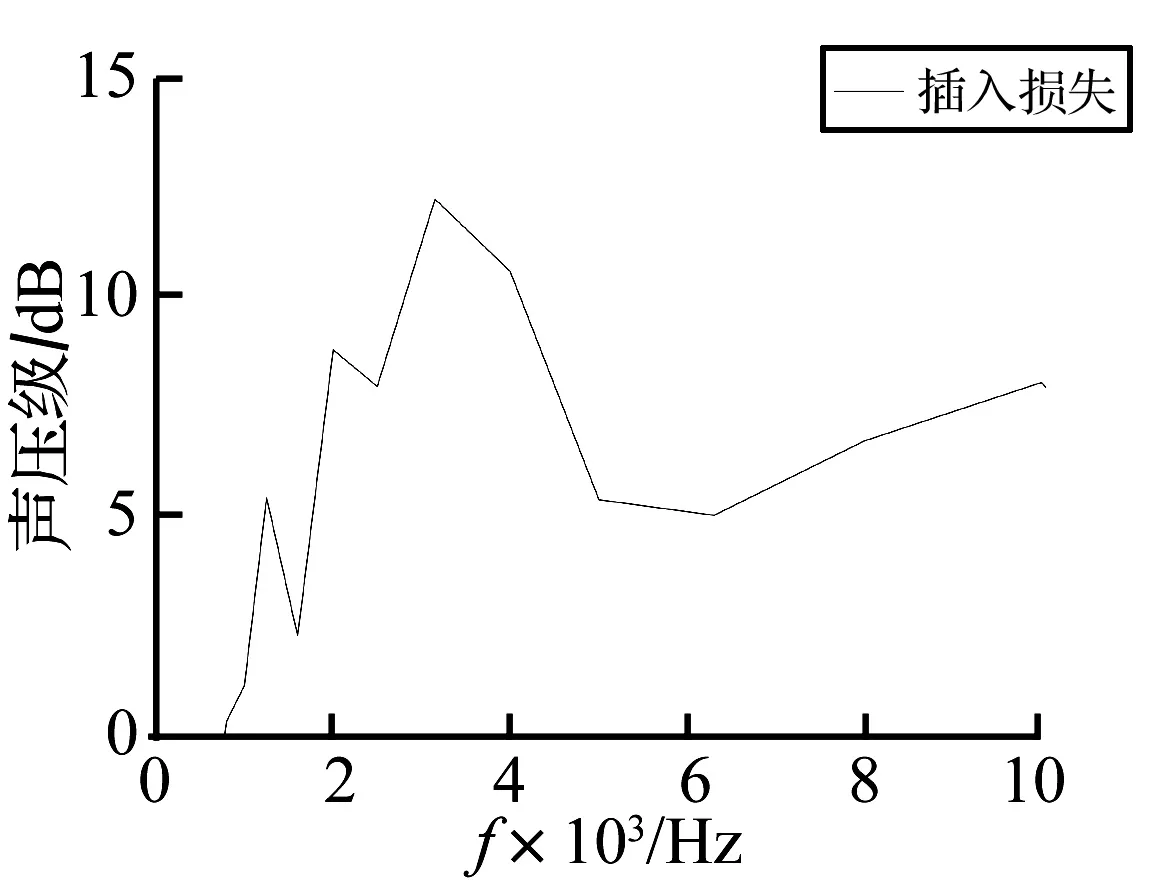

图13 气液混合排气时的插入损失

由实验结果可以看出,在1kHz以上频率的排气噪声均具有5db及以上降噪效果,而高频6kHz及以上相对中低频有所降低,这与模拟分析时存生一定偏差。究其原因可能是因为在消声器声学特性预测上,存在着高次波影响和一维声波理论的计算公式在高频区计算不准确的缺陷[10]。同时,气流通过穿孔式消声器产生的高频再生噪声也影响了实验测试结果的精度。

5 结 论

利用三维有限元理论,建立实际消声器的物理模型,利用Sysnoise软件和Fluent软件分别对消声器的声学性能和流体动力学性能进行数值模拟,设计了满足管路消声需求的紧凑型阻抗结合消声器,分析了气相和气液两相输送条件下的消声性能,通过研究可以得到以下结论:

(1)本文采用的管路排气消声器数值模拟方法在定性上与试验结果取得了较好的一致;

(2)相比单一气体输送条件,均匀混合的气液两相介质对消声器性能的影响主要体现在消声频率的改变,使主要消声频率明显提高,并且中高频消声性能下降;在液体依附于管路内壁的工作条件,消声器的低频消声效果得到了明显的提高;

(3)下一步工作重点在于提高高频段消声效果的模拟精度,并且针对管路内气液两相流动与消声器的相互作用机理进行深入地研究。

[1]孙海鸥,曹松棣,张文平.船用排气消声器阻力特性研究[J].哈尔滨工程大学学报,2005,23(6):27-30.

SUN Hai-ou,CAO Song-di,ZHANG Wen-ping.Resistance characteristics of marine exhaust muffler[J].Journal of Harbin Engineering University,2005,23(6):27-30.

[2]Munjal M L.Acoustics of ducts and mufflers [M].New York:Wiley-interscience,1987.

[3]Young C I J,Crocker M J.Prediction of transmission loss in mufflers by the finite element method[J].Journal of Acoustical Society of America,1975,57(1):144-148.

[4]王耀前,陆森林.ANSYS在抗性消声器分析中的应用[J].江苏大学学报(自然科学版),2003,24(3):53-56.

WANG Yao-qian,LU Sen-lin.Application of ANSYS software in analyzing reactive muffler[J].Journal of Jiangsu University(Natural Science Edition),2003,24(3):53-56.

[5]葛蕴珊,张宏波,宋艳冗,等.汽车排气消声器的三维声学性能分析[J].汽车程,2006,28(1):51-55.

GE Yun-shan,ZHANG Hong-bo,SONG Yan-rong,et al.An analysis on 3D acoustic performance of automotive exhaust muffle[J].Automotive Engineering,2006,28(1):51-55.

[6]马大酞.噪声与振动工程控制手册[M].北京:机械工业出版社,2003.

[7]Wood A B.A textbook of sound.London:1960.

[8]季振林.穿孔管阻性消声器消声性能计算及分析[J].振动工程学报,2006,18(4):453-457.

JI Zhen-lin.Acoustic attenuation performance prediction and analysis of perforated tube dissipative silencers[J].Journal of Vibration Engineering,2005,18(4):453-457.

[9]徐贝贝,季振林.穿孔管消声器声学特性的有限元分析[J].振动与冲击,2009,28(9):112-115.

XU Bei-bei,JI Zhen-lin.Finite element analysis of acoustic attenuationper formance of perforated tube silencers[J].Journal of Vibration and Shock,2009,28(9):112-115.

[10]陆森林,刘红光.内燃机排气消声器性能的三维有限元计算及分析[J].内燃机学报,2003,21(5):346-350.

LU Sen-lin,LIU Hong-guang.Numerical calculation and analysis of engine muffler with 3-D FEM[J].Transactions of Csice,2003,21(5):346-350.