热处理对铜基化学镀镍层结构和性能的影响

2014-09-04

(西华大学材料科学与工程学院,四川 成都 610039)

紫铜具有极佳的导电性、导热性,易熔接,良好的抗蚀性和塑性加工等特点,被广泛地应用于石油、电子、仪表、机械等领域。其缺点是易产生机械损伤、耐磨性差等,故其应用受到了限制。为了改善紫铜的应用缺陷,可对其进行适当的表面处理,使其性能得到明显改善。化学镀镍镀层具有很好的耐磨性、抗剪切性、耐腐蚀性和较高的机械强度[1-4],因而备受研究者的青睐。铜为非催化活性金属,不能直接进行化学镀,必须对其进行化学或电化学活化[5]。本文采用特殊工艺[6]在紫铜基体表面制备非晶态结构的化学镀镍镀层,并对镀层进行适当热处理,重点考察了热处理温度对镀层结构和性能的影响。

1 实验方法

1.1 实验材料与施镀工艺

基材为35 mm×10 mm×6 mm的紫铜试样,使用金相砂纸对其逐次打磨。化学镀镍镀液配方:NiSO4·6H2O为30 g/L,NaH2PO2·H2O为20 g/L,C6H5Na3O7·2H2O为15 g/L,C4H6O4为5 g/L,CH3COONa为9.05 g/L,CH2(NH2)COOH为10 g/L。工艺条件:温度为88±2 ℃,pH值为4.0~4.5,装载比为1 dm2/L。工艺流程:丙酮超声清洗→冷水洗→碱性除油→温水洗(50~70 ℃)→冷水洗→酸性含锌活化液活化→冷水洗→化学镀镍→冷水洗→吹干→检测。所用水均为蒸馏水,碱液成分为碳酸钠、磷酸钠、硅酸钠、OP乳化剂,锌粉粒径不超过74 μm。

1.2 热处理工艺

将所得镀层在箱式高温烧结炉MF-1200C中进行热处理,温度分别为100 、200 、300 、400 、500、600 、700 、800 ℃,保温时间为1 h,空冷。

1.3 性能检测

采用OLYMPUS型倒置式金相显微镜测定镀层表面形貌。采用HVS-1000型显微硬度计测定镀层显微硬度,载荷0.098 N,加载时间20 s,取3~5个点测定数据的平均值。采用DX-2500型X射线衍射分析仪测定化学镀镍镀层的微观结构。采用MM-200 型磨损试验机测定镀层的耐磨性,摩擦配对副为硬度36 HRC的车轮钢。试验参数:试样磨损前后经无水乙醇清洗5 min,载荷为58.8 N,转速 200 r/min,干摩擦,磨损5 min后,采用失重法测定磨损量。

2 结果与讨论

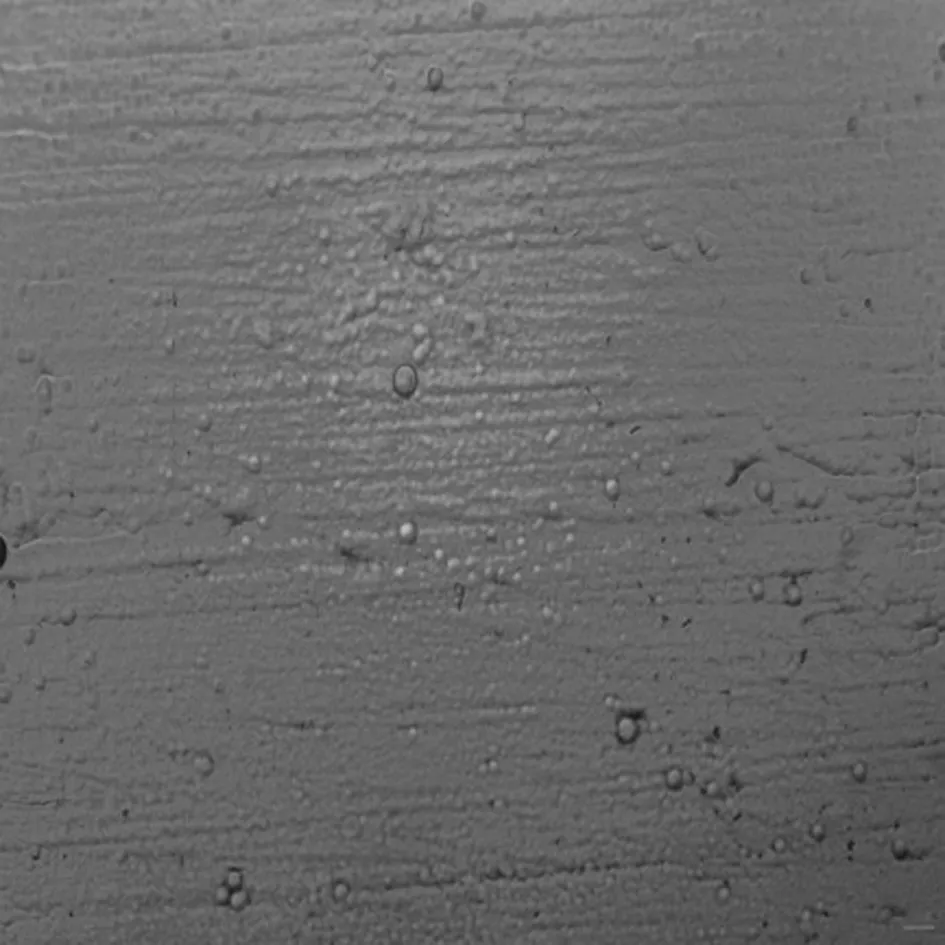

2.1 热处理温度对镀层表面形貌的影响

图1为镀层在不同热处理温度下的表面形貌。可以看出:镀态镀层组织没有明显晶界,呈非晶态;经100 、 200 ℃热处理后的镀层组织基本没有影响,表面形貌仍如镀态时一样;经500 ℃热处理后的镀层组织可以看到特别明显的晶界。这表明随着热处理温度的升高,镀层表面形貌依次表现为非晶态→非晶态+晶态(微晶)→晶态。

(a)0

(b) 100 ℃

(c) 200 ℃

(d) 300 ℃

(e) 400 ℃

(f) 500 ℃

(g) 600 ℃

(h) 700 ℃

(i) 800 ℃

注:所有图表中“0”均表示试样不做任何热处理,即处于镀态。

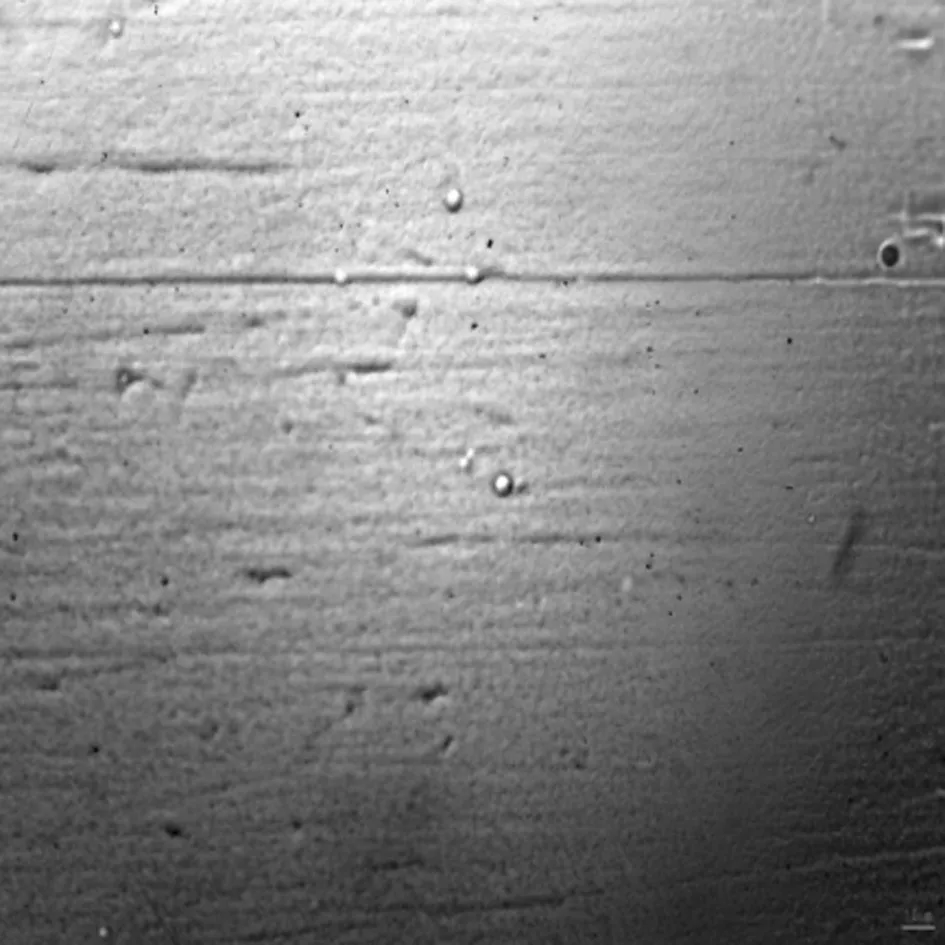

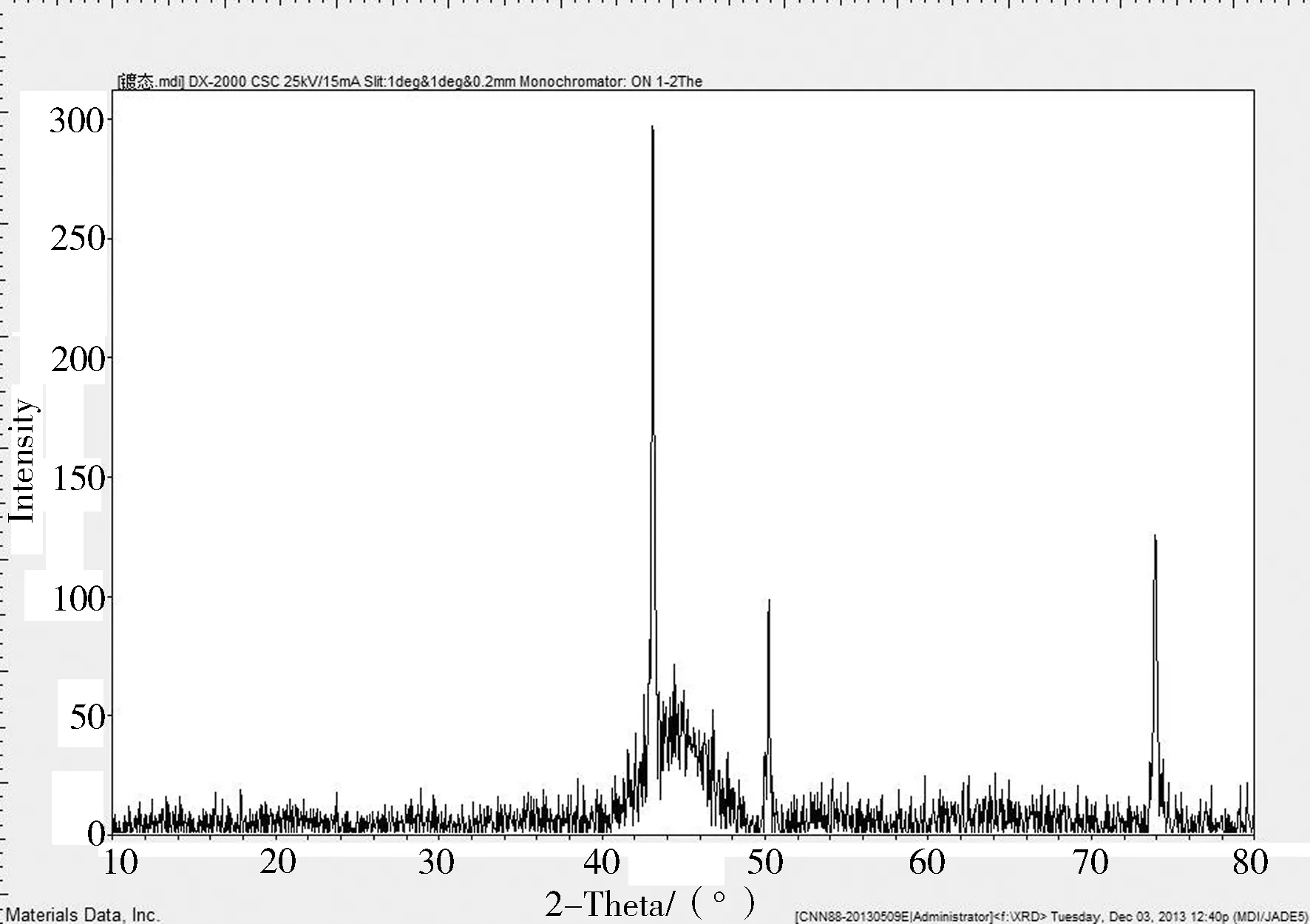

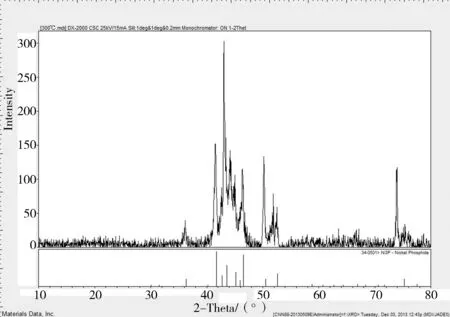

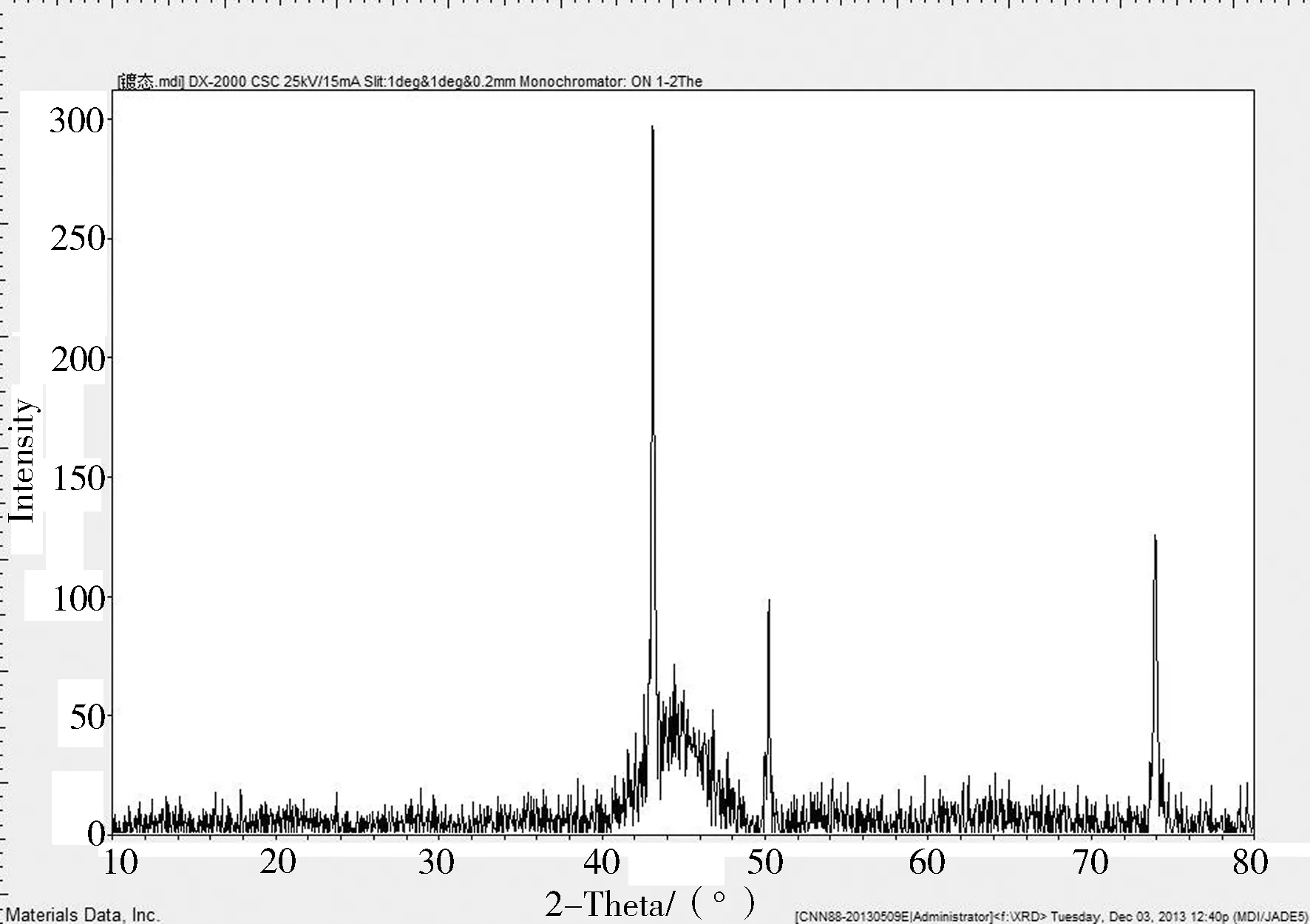

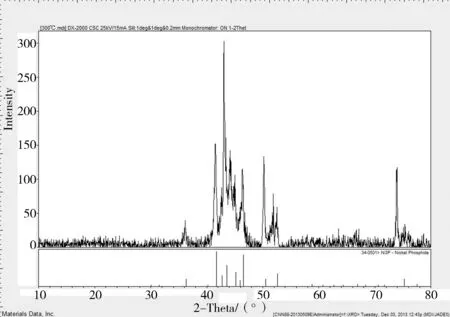

2.2 热处理温度对镀层微观结构的影响

图2为紫铜化学镀镍层的X线衍射图谱。可以看出镀态时衍射峰为非晶态结构的典型特征馒头峰。镀层经300 ℃热处理后,衍射峰发生了变化,出现了Ni3P衍射峰,但衍射峰强度较弱,说明镀层开始晶化,但并未完全晶化。这证明经300 ℃热处理后镀层由非晶态结构向晶态结构发生转变。镀层经500 ℃热处理后,形成了大量与 Ni相共格的高硬质相 Ni3P ,产生了弥散强化,增加了镀层塑性变形的滑移阻力。经500 ℃热处理后,镀层为晶态结构,基本完成了晶化过程,表明热处理温度的升高会诱发基体与镀层生成化合物,从而影响镀层的性能。另外,紫铜基体与镀层间的扩散有助于提高镀层的结合力。经700 ℃热处理后,衍射峰变窄,与经500 ℃热处理后相比,镀层微观结构发生了晶粒长大和粗化现象。

(a) 0

(b) 300 ℃

(c) 500 ℃

(d) 700 ℃

2.3 热处理温度对镀层显微硬度的影响

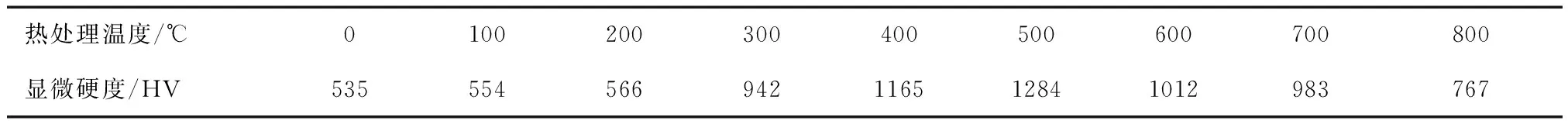

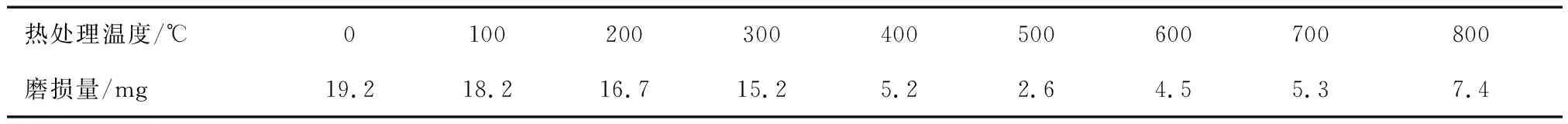

紫铜的显微硬度为115 HV,镀态镀层的显微硬度则达到535 HV,说明紫铜表面化学镀镍后硬度明显提高,这样可以改善其表面的抗划伤能力。镀层经不同温度热处理后,镀层硬度见表 1,热处理温度与镀层显微硬度关系见图 3。从图3可以看出:当热处理温度在200 ℃以下时,随着温度的提高,镀层显微硬度没有多大变化;当热处理温度在200~500 ℃时,随着温度的升高,镀层显微硬度迅速提高,并且当温度到达500 ℃时,镀层显微硬度达到最高点1 284 HV;当热处理温度处于500~800 ℃时,随着温度的升高,镀层显微硬度反而减小。 实验表明,这与镀层微观结构变化有很大关系,经热处理后析出的Ni3P相既稳定又坚硬,且分布弥散,使镀层得到强化,进而使镀层的硬度得到提高,这就是典型的析出强化过程[7-8]。 由于镀层的硬化程度与析出相的弥散程度成正比,使得镀层经500 ℃热处理后的显微硬度达到最高。当热处理温度超过500 ℃后,镀层中Ni 相会再结晶长大,Ni3P 相也聚集粗化,弥散度减小,从而导致显微硬度降低。

表1 镀层显微硬度

图3 热处理温度与镀层显微硬度的关系

2.4 热处理温度对镀层耐磨性的影响

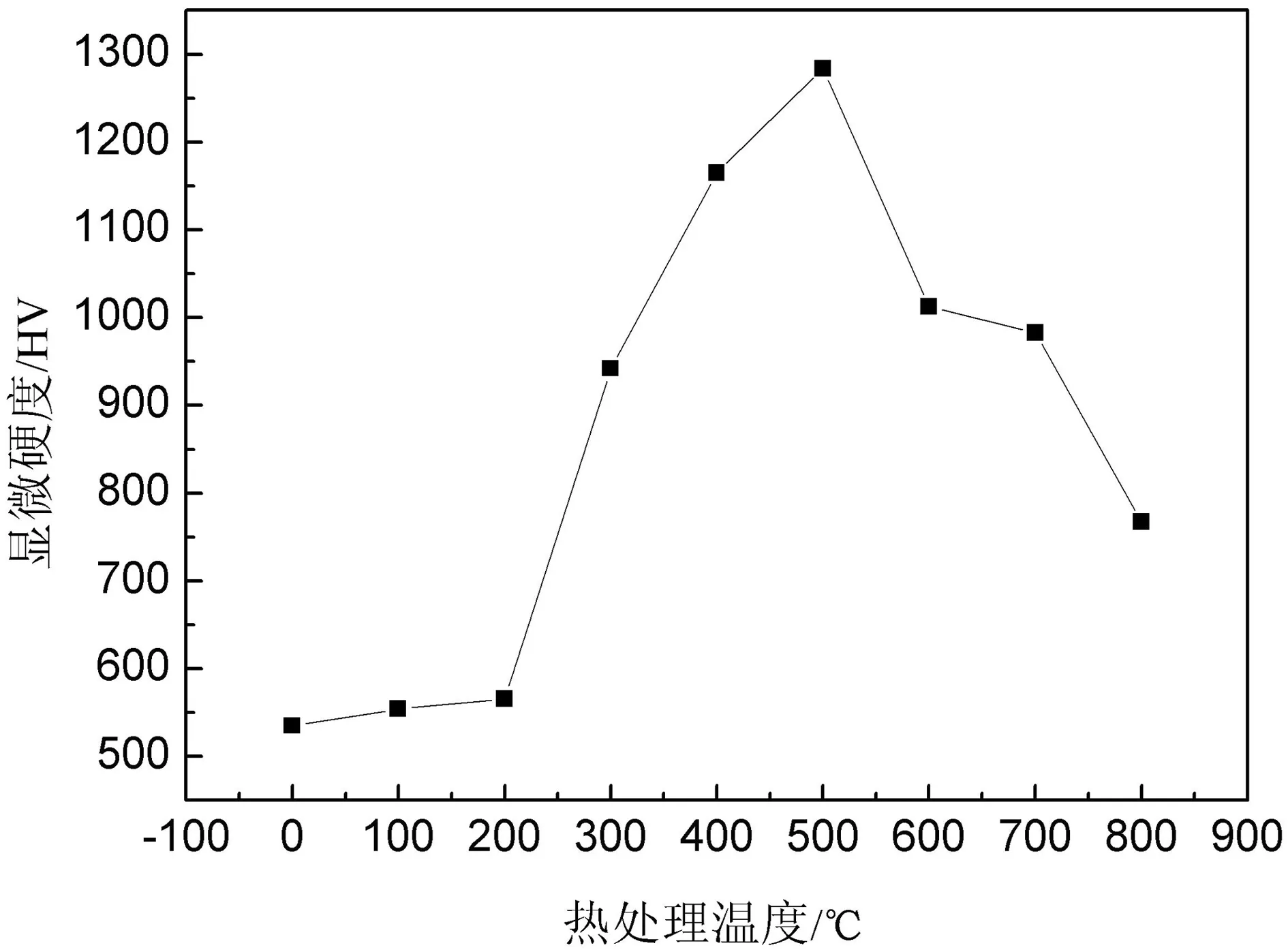

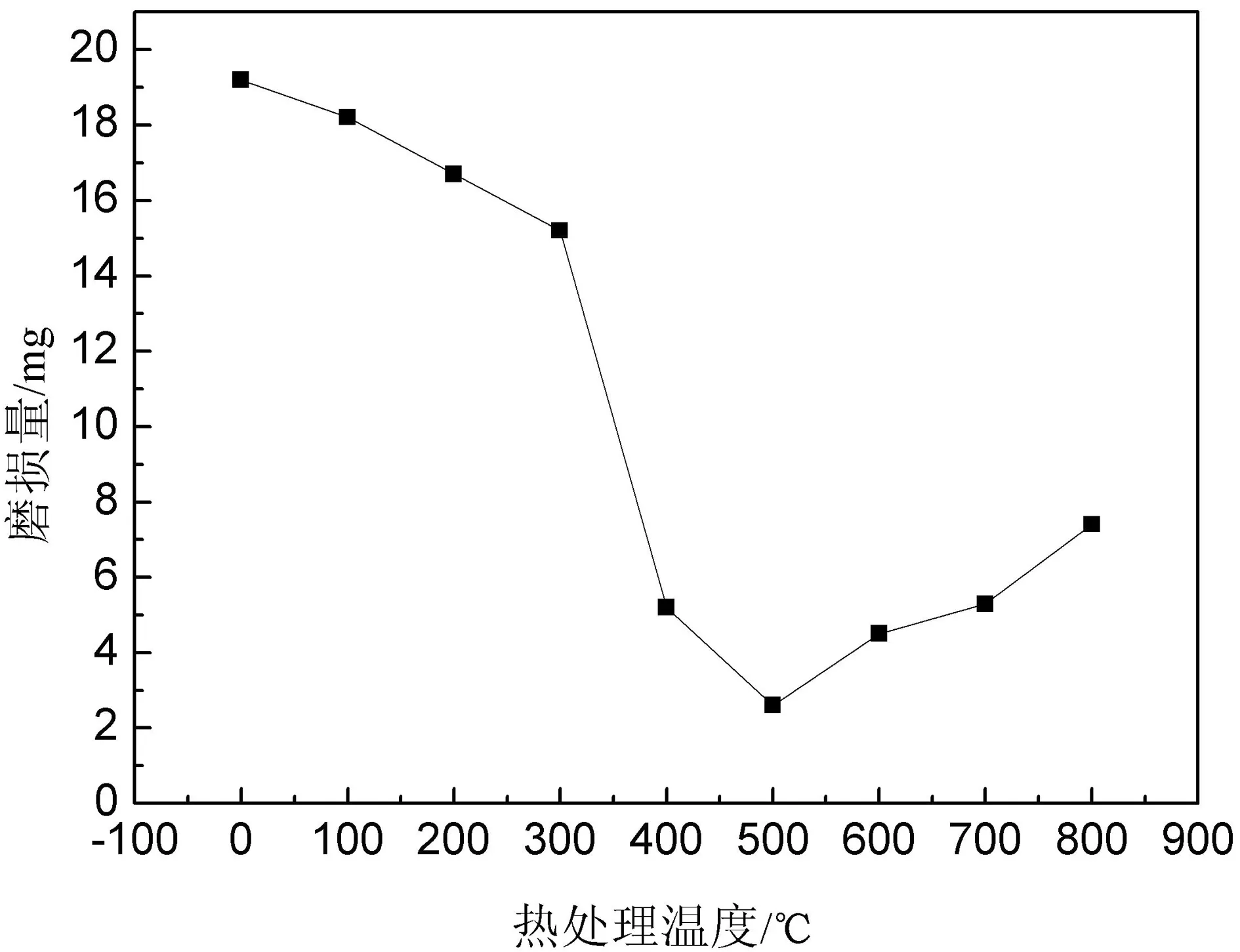

镀层经不同温度处理后,镀层磨损量见表 2,热处理温度与磨损量关系见图4。从图4可以看出:热处理温度处于300 ℃以下时,随着温度的升高,镀层磨损量缓慢下降;当热处理温度处于300~500 ℃之间时,随着温度的升高,镀层磨损量急剧减少,温度到达500 ℃时镀层磨损量达到最低点2.6 mg。这是由于热处理时化学镀镍层发生了晶化,显微硬度明显增加,导致耐磨性提高[9]。这表明合理的热处理温度有利于提高镀层的硬度和耐磨性,当热处理温度处于500~800 ℃之间时,随着温度的升高,镀层磨损量反而升高。

一般来讲,镀层显微硬度越高,耐磨性越好,但镀层耐磨性与显微硬度并非成正比。镀态镀层显微硬度低,摩擦因数较大,磨损体积大。随着热处理温度的上升,表层磷化物的析出,硬度上升,同时降低摩擦因数,镀层的延性增加,磨损体积减少[10]。

表2 镀层磨损量

图4 热处理温度与磨损量的关系

3 结论

1)随着热处理温度的升高,镀层微观结构依次表现为非晶态→非晶态+晶态(微晶)→晶态。

2)随着热处理温度的升高,镀层显微硬度出现先升高后降低的现象,经500 ℃热处理后镀层显微硬度达到最大值1 284 HV。

3)随着热处理温度的升高,镀层磨损量出现先减小后增大的现象,经500 ℃热处理后镀层耐磨性最好,磨损量为2.6 mg。

[1]Zhao Qi, Liu Chen, Su Xueju, et al. Antibacterial characteristics of electroless plating Ni-P-TiO2coatings [J]. Applied Surface Science, 2013, 274: 101-104.

[2]王辉,杨贵荣,马颖,等.Ni-P功能梯度层及均质Ni-P化学镀层的磨损性能[J].材料保护, 2010, 43(3):1-3.

[3]孙勇,张兆国,李佳民,等.Ni-P-纳米SiC化学复合镀层耐磨性能的研究[J]. 农业工程学报, 2007,23(12):105-108.

[4]Abdoli M, Sabour Rouhaghdam A. Preparation and characterization of Ni-P/nanodiamond coatings: Effects of surfactants [J]. Diamond & Related Materials, 2013, 31: 30-37.

[5]陈艳容,龙晋明, 石小钊. 化学镀镍预处理工艺的研究现状 [J]. 电镀与涂饰, 2009, 28(4):20-23.

[6]王敏,刘锦云,付正鸿,等. 紫铜化学镀Ni-P合金工艺[J].中国表面工程, 2013,26(5): 90-95.

[7]王天旭,蒙继龙,胡永俊,等. 加热温度对铝合金化学镀Ni-W-P合金组织及相变行为的影响[J]. 金属热处理,2005,30(6): 21-25.

[8]杨海彧,李争显,张雯. 热处理对钛表面Ni-P合金镀层性能影响的研究[J].钛工业进展,2013,30(4): 15-18.

[9]谢华,钱匡武,陈文哲. Ni-P-金刚石化学复合镀层的耐磨性[J]. 机械工程材料, 2002,26(10): 19-22.

[10]储凯, 傅建,谢明立. Ni-P 合金化学镀层高温耐磨性研究[J]. 四川工业学院学报,2000, 19(2): 103-106.