货车后下部防护装置碰撞仿真及优化设计

2014-09-04叶新娜1明1张志勇

叶新娜1,杨 明1,张志勇

(1.河南交通职业技术学院,河南 郑州 450000,2.司法部司法鉴定科学技术研究所,上海 200063)

笔者对大量货车进行了调查,发现绝大多数车辆(包括新出厂的车辆)安装的后下部防护装置虽然在安装尺寸上满足标准要求,但是难以保证最基本的防止钻撞功能。载货汽车和乘用车碰撞事故的主要形态是追尾碰撞中乘用车钻入载货汽车的后下部,造成乘用车车内乘员的高致死率和高致残率;为此,研究汽车防护装置的碰撞特性,对于提高汽车碰撞安全性具有重要意义。

1 国标对车辆后下部防护装置的技术要求及失效准则

为了达到“如果M1和N1类车辆与N2、N3、O3和O4类车辆发生碰撞时能够提供有效的保护,以防止发生钻撞”的根本目的,GB 11567.2—2001《汽车和挂车后下部防护要求》对N2、N3、O3和O4类车辆的后下部防护装置定义了相关的技术要求和失效标准,总的来说可以归结为5类:安装要求、尺寸要求、质量要求、耐撞性要求和吸能性要求[1]。其中耐撞性和吸能性要求是本文关心的重点,具体要求如下。

1)后下部防护装置在与规定的移动壁障进行碰撞的过程中,后下部防护装置可以变形、开裂,但不许整体脱落。

2)后下部防护装置在与规定的移动壁障进行的碰撞过程中,后下部防护装置应能吸收碰撞能量以缓和冲击,要求移动壁障的最大减速度不大于40g,反弹速度不大于2 m/s。

3)按要求进行试验后,由于静态加载力的作用或移动壁障的碰撞,使后下部防护装置发生变形,则在变形后装置的后部与车辆最后端(测量时处于空载状态下的车辆上与地面的垂直距离大于3 m的部分除外)的纵向水平距离不能超过400 mm。

国标中规定了后下部防护发生变形后装置的后部与车辆最后端的纵向水平距离不能超过400 mm,意味着超过400 mm后下部防护装置将发生塑性大变形失效或者断裂脱落失效。

因此,对货车后下部防护装置的要求应该是有良好的耐撞性,同时有较好的吸能性,其中耐撞性是主要要求。

2 仿真模型的建立

2.1 几何模型

图 1 移动壁障碰撞后下部防护装置示意图

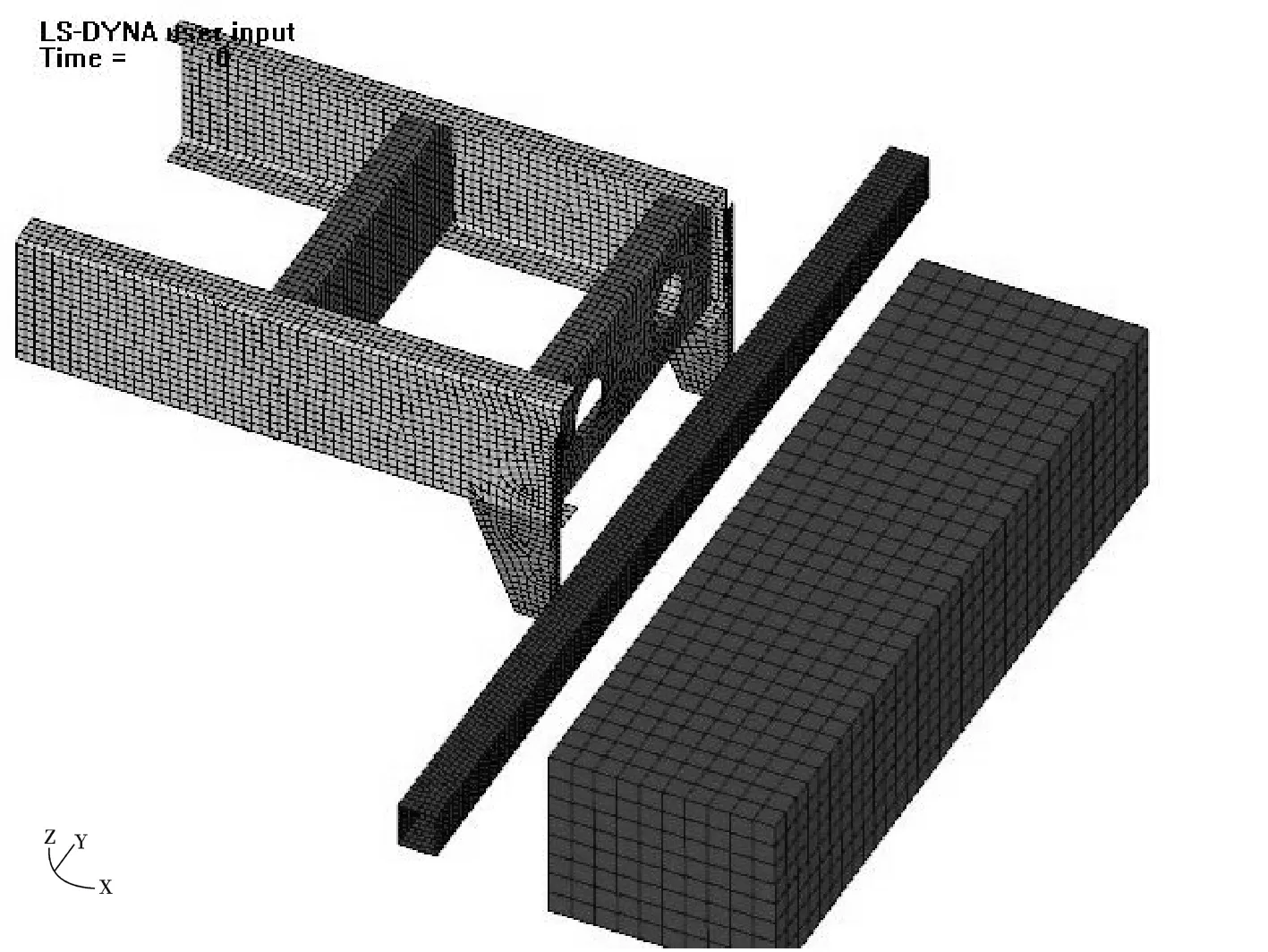

2.2 有限元模型

对货车普遍采用的支臂横梁式后下部防护装置建立的有限元模型[2]见图2。形成有限元模型后的单元总数为10万5 429,节点总数为3万1 841,实体单元为3D Solid164,采用缺省的Lagrange算法[3],壳单元为Thin Shell163,采用缺省的BT算法,Gauss积分模式。

图 2 后下部防护装置的碰撞仿真有限元模型

为了达到更真实的动画效果又尽可能地缩短仿真时间,在构建几何模型和有限元模型时,将后下部防护装置横梁末端到移动壁障之间的距离设置为0.1 m,这样LS-DYNA的求解终止时间约为180 ms。

3 货车后下部防护装置碰撞性能分析

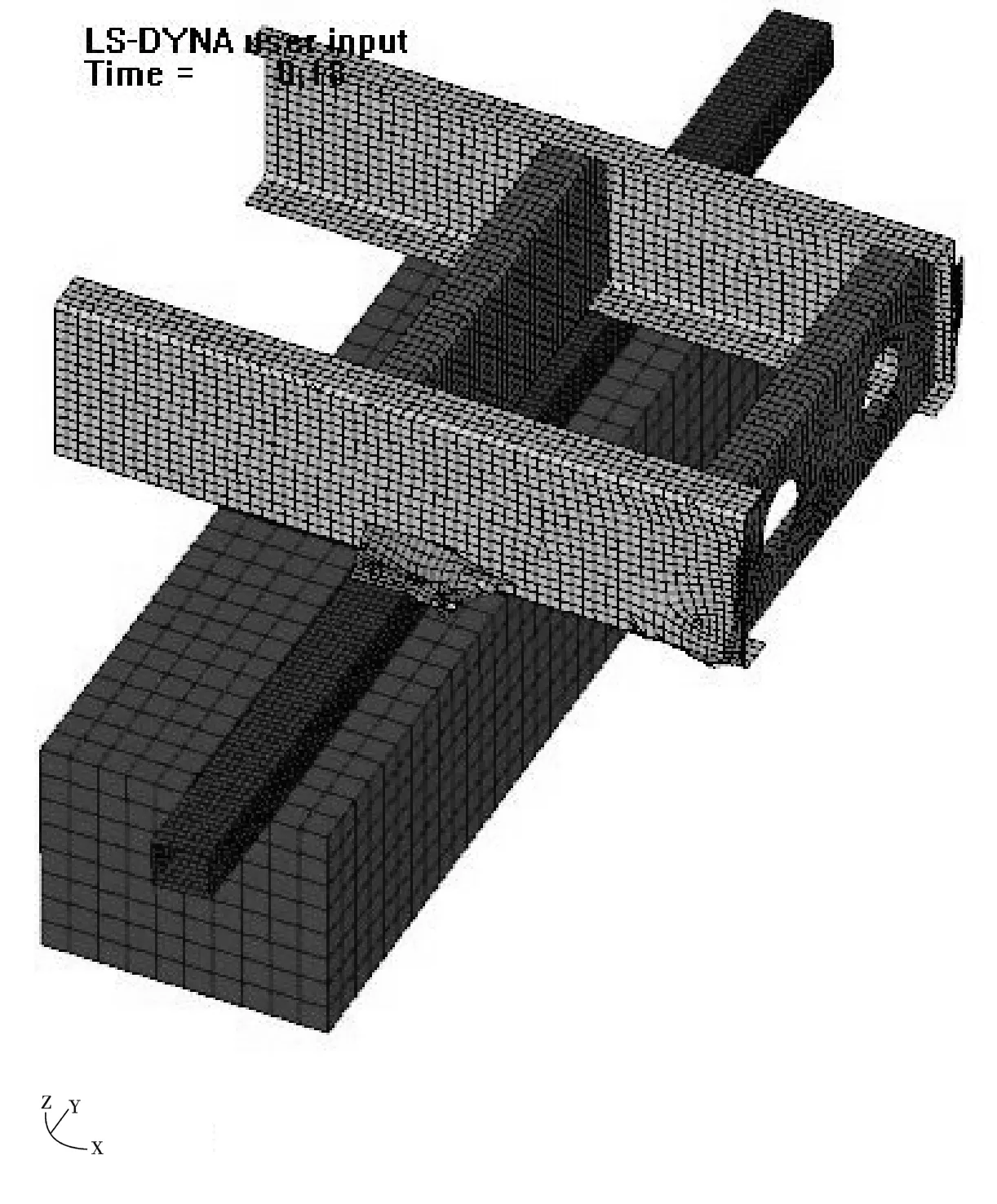

通过ANSYS/LS-DYNA仿真,输出的180 ms时刻的结构变形响应结果如图3所示。

图 3 180 ms后下部防护装置被撕裂脱落情况

后下部防护装置支臂发生了较大的塑性变形,而后防护横梁变形量相对要小的多。其原因是在发生碰撞过程中,后防护支臂承担了大部分的冲击能量[4]。当冲击力大于支臂材料本身的屈服极限时,后防护支臂开始发生塑性屈服变形,同时吸收掉大部分的冲击能量。另外一个重要原因是,碰撞过程中后防护支臂是最薄弱的环节,最终导致发生钻撞。

由此可知,该型重型货车后下部防护装置未能达到国标要求的防止钻撞功能,其根本原因在于后防护支臂壁厚太薄[5];因此,要提高后下部防护装置的耐撞性,就要提高后防护支臂的抗撞能力[6]。

4 后下部防护装置优化设计

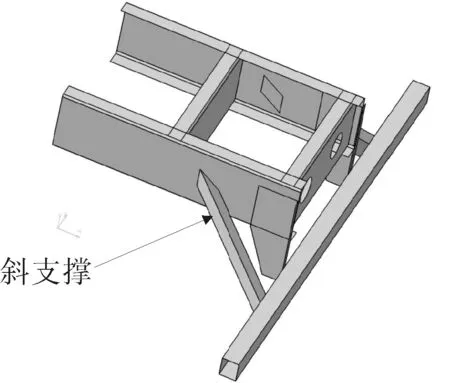

4.1 优化设计

在移动壁障全宽范围内(距后防护横梁端部0.45 m)与车架纵梁间增加一根截面为100 mm×65 mm的方形斜支撑,见图4。

图 4 增加斜支撑的后下部防护装置

4.2 优化后的碰撞仿真

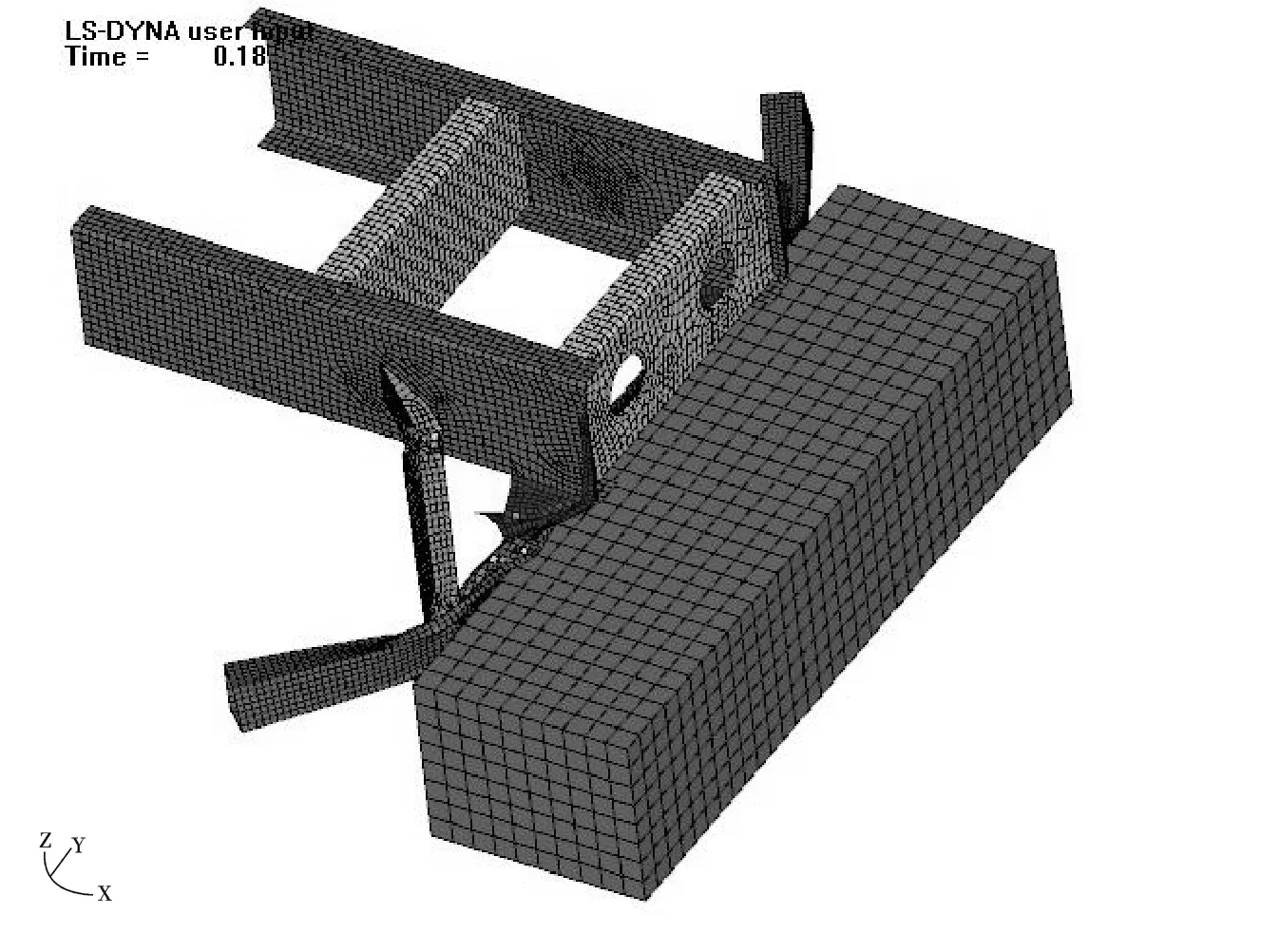

利用LS-DYNA对优化后的后下部防护装置(支臂、斜支撑壁厚都取1.5 mm最小值时)的计算结果经LS-PREPOST处理后,输出180 ms时刻的结构变形响应图,如图5所示。

图 5 优化后180 ms时刻碰撞响应示意图

壁厚为1.5 mm的斜支撑是方形截面,因此其宽度内总壁厚为3 mm,其刚度也稍微大于后防护支臂,所以在碰撞前半部分其塑性变形小于后防护支臂变形。当碰撞持续到41.4 ms时,斜支撑与后防护支臂变形开始同步。这样的刚度搭配可以使后防护横梁塑性变形较小的两端位移量不会太大[7],更容易达到国标要求的纵向水平方向(X方向)的位移量要求;但由于斜支撑与后防护支臂壁厚都比较小,整体刚度较差[8],因此后下部防护装置整体位移量仍较大。

4.3 动力响应特性分析

4.3.1 位移变化分析

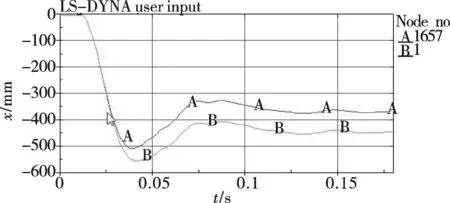

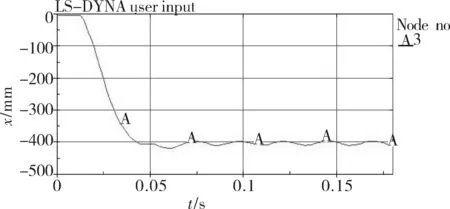

图6和图7分别为优化前后防护装置碰撞最大变形图,图8与图9分别为优化前后防护装置碰撞位移-时间曲线图。

图 6 节点1和1657的位置(优化前)

图 7 节点3953的位置(优化后)

从仿真结果来看,位移量最大的部位都是后防护横梁两端。

图 8 节点1657的位移随时间变化曲线(优化前)

图 9 节点3953的位移随时间变化曲线(优化后)

从图9可看出最大位移量节点3 953的位移量刚好在400 mm附近,说明经过优化的后下部防护装置支臂和斜支撑壁厚都取1.5 mm的最小值时耐撞性基本达到国标要求。

4.3.2 移动壁障速度、减速度变化分析

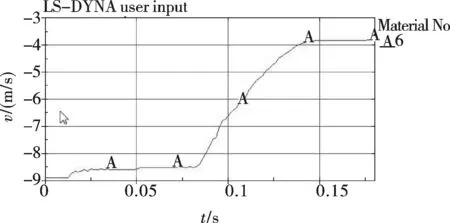

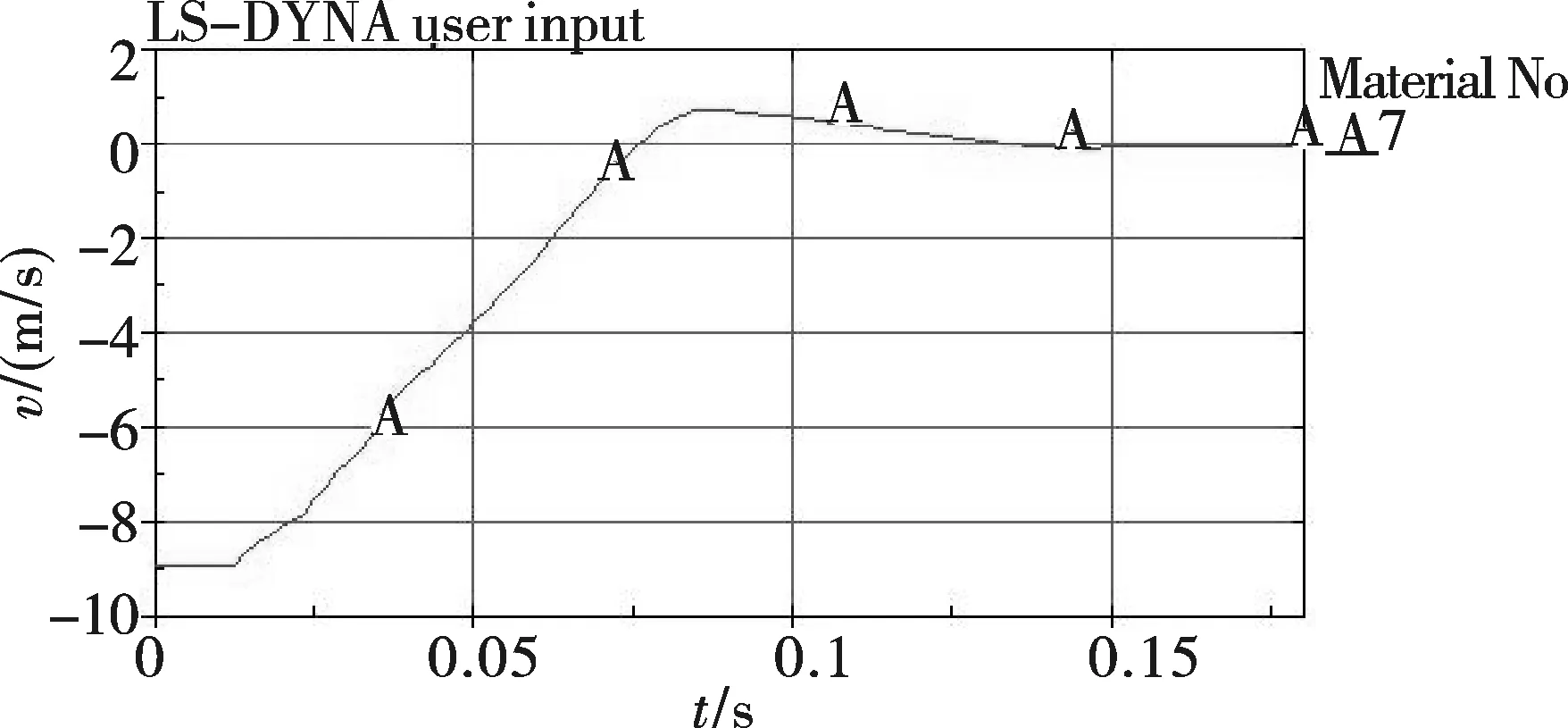

图10和图11分别是后下部防护装置优化前后移动壁障在碰撞过程中的速度-时间曲线。

图 10 优化前移动壁障的速度-时间曲线

图 11 优化后移动壁障的速度-时间曲线

由图11可看出在14.4 ms时移动壁障与优化后的后下部防护装置发生碰撞后,其速度与时间呈约45°的线性关系,在75.5 ms时速度降为零,随后出现了小幅反弹,反弹速度为0.77 m/s,略高于未加斜支撑的后防护支臂取防钻撞最小壁厚时的速度0.5 m/s,符合标准要求。

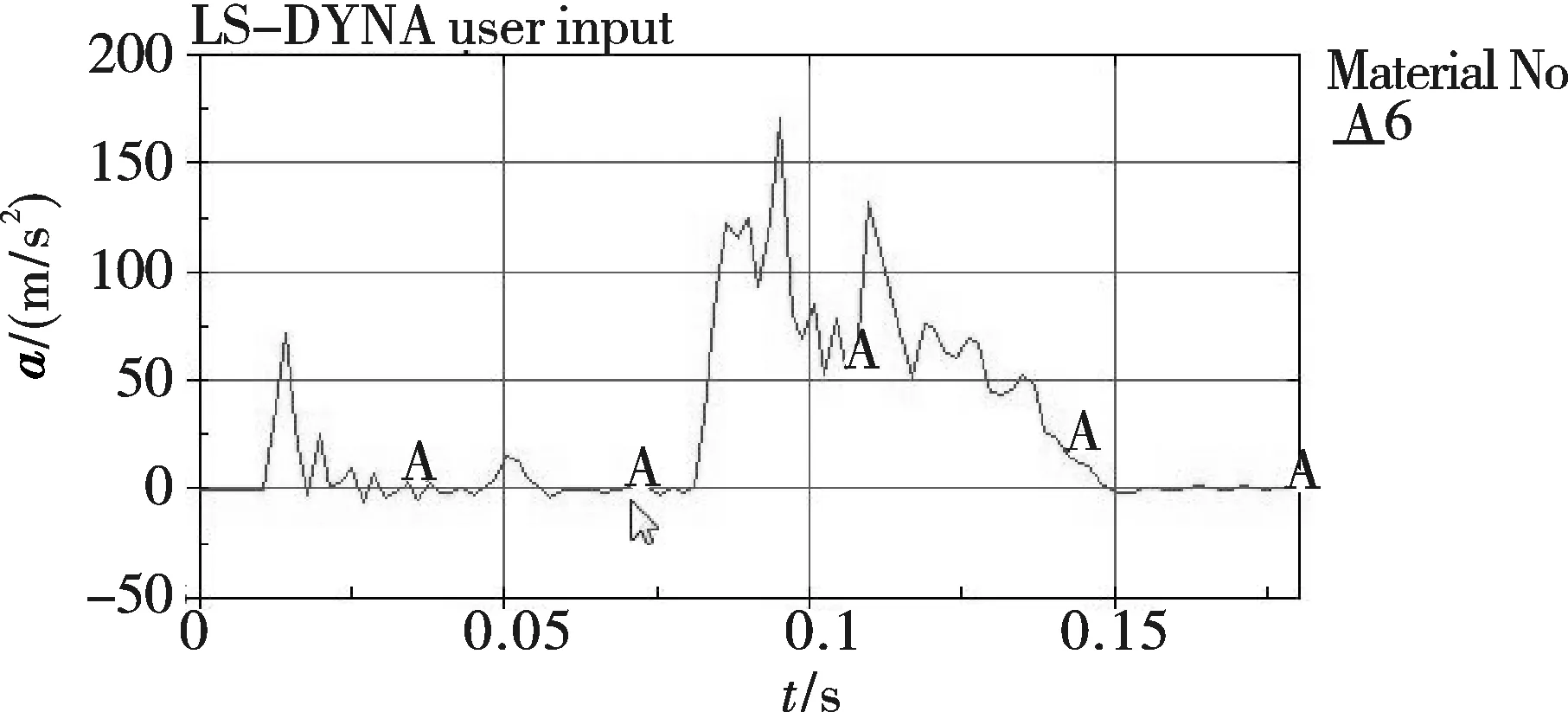

图 12 优化前移动壁障的减速度-时间曲线

图12和图13是后下部防护装置优化前后移动壁障的减速度-时间曲线。优化后曲线显示移动壁障最大减速度峰值为250 m/s2,略高于优化前未加斜支撑的后防护支臂取防钻撞最小壁厚时的240 m/s2,低于国标规定的最大减速度不超40g(392 m/s2),说明其吸能性满足要求。

图 13 优化后移动壁障的减速度-时间曲线

4.3.3 能量变化分析

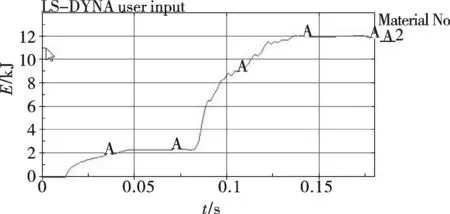

图14和图15分别为后下部防护装置优化前后各构件吸收能量情况随时间的变化曲线。

图 14 优化前支臂吸能时间曲线

图 15 优化后支臂吸能时间曲线

图15显示优化后的后下部防护装置支臂最大吸能量为4.84 kJ,远小于优化前的12.40 kJ。

图 16 优化前横梁吸能时间曲线

图 17 优化后横梁吸能时间曲线

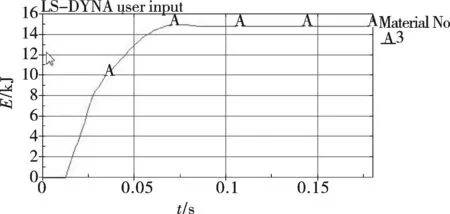

图16和图17显示后下部防护装置优化前后的后防护横梁最大吸能。可以看出后下部防护装置优化后的后防护横梁最大吸能为14.97 kJ,略低于优化前的16.88 kJ。

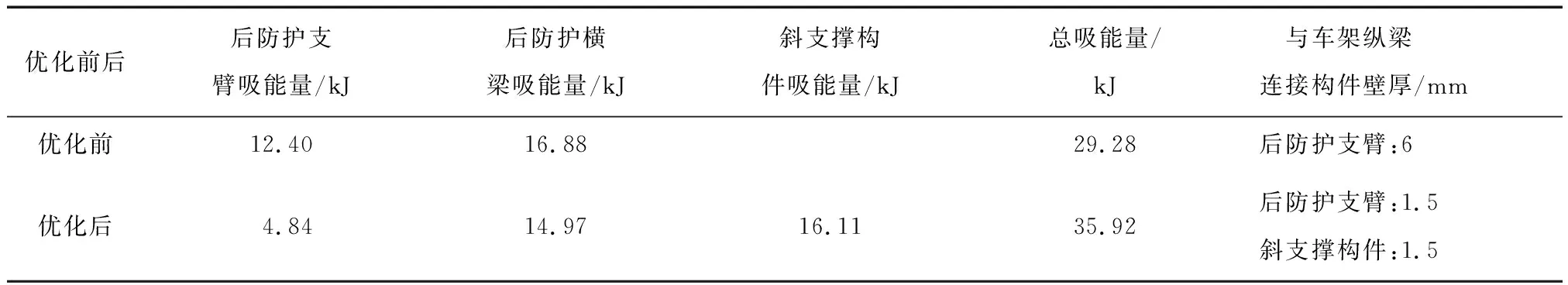

图18为后下部防护装置优化后的斜支撑构件最大吸收能量。可以看出后下部防护装置增加斜支撑优化后斜支撑构件的最大吸收能量为16.11 kJ,成为了后下部防护装置所有构件中吸收能量最大的构件。斜支撑构件分担了后防护支臂大部分的冲击能量[9]。表1列出了后下部防护装置增加斜支撑优化后与优化前的能量吸收情况。

图 18 优化后斜支撑吸能时间曲线

优化前后后防护支臂吸能量/kJ后防护横梁吸能量/kJ斜支撑构件吸能量/kJ总吸能量/kJ 与车架纵梁连接构件壁厚/mm优化前12.4016.8829.28后防护支臂:6优化后4.8414.9716.1135.92后防护支臂:1.5斜支撑构件:1.5

表1表明优化后的后下部防护装置总吸能量大于优化前,并且装置吸能性比优化前要好得多[10],这表示优化后的后下部防护装置达到了防止钻入碰撞的最基本要求。

5 结论

依据标准GB 11567.2—2001《汽车和挂车后下部防护要求》的要求,利用ANSYS/LS-DYNA建立了货车后下部防护装置仿真模型,进行了移动壁障全宽碰撞的仿真研究,对支臂横梁式后下部防护装置通过增加侧面斜支撑构件进行结构优化,并对优化后的后下部防护装置的碰撞仿真结果与优化前进行了优劣对比。仿真分析结果表明,利用计算机仿真技术进行汽车碰撞研究可以完善结构设计,提高汽车被动安全性能,从而缩短开发周期,降低开发费用,提高市场竞争能力[11],进而达到防止安装了不合格后下部防护装置的车辆进入社会的目的,对开展后下部防护装置的设计工作具有积极推动意义。

[1]GB 11567.2—2001汽车和挂车后下部防护要求[S].

[2]刘坤,吴磊.ANSYS有限元方法精解[M].北京:国防工业出版社,2004:8

[3]LS-DYNA User’s Manual[S].[S.1.]:livermore Software,2001.

[4]张志支.碰撞动力学[M].北京:兵器工业出版社,1989:9.

[5]叶新娜,黄海波,周廷萱,等. 货车后下部防护装置的改进与仿真[J].西华大学学报:自然科学版,2007(3):27-30.

[6]朱西产,钟荣华.薄壁直梁件碰撞性能计算机仿真方法的研究[J].汽车工程,2000,22(2):85-89.

[7]王祖成,汪家才.弹性和塑性理论及有限单元法[M].北京:冶金工业出版社,1998:69-99.

[8]刘少华.基于LS-DYNA的轿车保险杠耐撞性研究[D].长春:吉林大学,2008.

[9]张志勇.基于ANSYS/LS-DYNA的车辆后下部防护装置碰撞仿真与优化设计[D].成都:西华大学,2010.

[10]张金虎.汽车保险杠碰撞仿真研究[D].武汉:武汉理工大学,2009.

[11]宋年秀,尉士田,孙根柱,等.大型货车后下部防护装置碰撞仿真分析[J].拖拉机与农用运输车,2013.4(3):18-21.