成都市高翔东路人行天桥的吊点优化设计

2014-09-03吴兴祥潘亦苏江伟辉

吴兴祥,潘亦苏,江伟辉

(1.西南交通大学力学与工程学院,四川成都 610031;2.重庆长江电工工业集团有限公司,重庆400060)

随着有限元技术的迅猛发展,运用结构有限元分析软件进行工程结构分析已成为桥梁设计过程中的一个重要组成部分。为确保桥梁整体结构的合理性和可行性,有时还需对局部构造进行精细化分析和设计。

在桥梁设计中,由于整体计算旨在确定桥梁设计的总体方案,不会过多考虑细部构造的影响,从而造成整体计算的不准确,甚至影响对结构破坏机理的判断,导致灾难性后果[1-3]。局部分析以整体计算作为基础,对整体计算没有解决的问题深入细化,完善整体计算中被简化了的局部构件的细部分析。

局部分析方法可分为试验方法和计算方法。其中试验方法制约因素较多[4],一般极少采用;计算方法主要是指数值分析。局部分析涉及范畴通常体现在以下6种情况:(1)估计有应力集中处;(2)应力流不明确处;(3)应力分配不明确时;(4)因构造模型形状特殊,一般解析法不能分析时;(5)连接多个构件时应力流和力的分配不明确的结构;(6)多方向不同板结合时。

本文将讨论的成都市高翔东路人行天桥吊点构造较为复杂,囊括上述局部分析范畴的多种情况。通过局部数值分析,明确吊点局部构件的应力分布和力的传递机理,并根据工程经验,兼顾可行性,将不合理之处指出并进行优化设计,以供参考。

1 概述

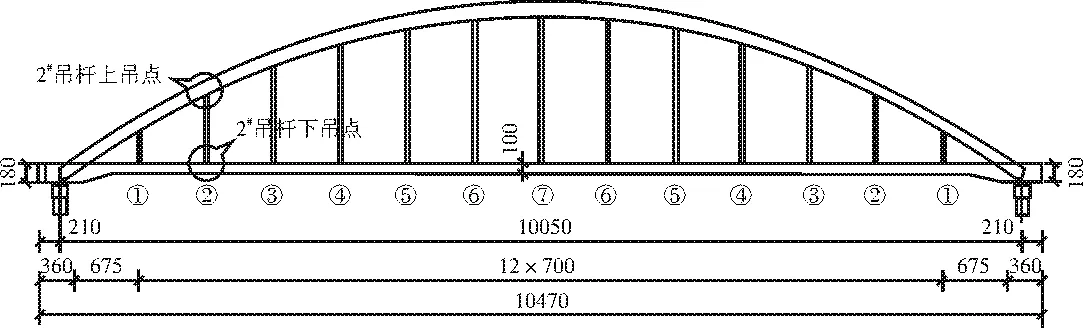

图1为成都市高翔东路人行天桥(单肋钢管混凝土下承式拱桥)的整体构造和主要尺寸:主拱肋采用φ1 200×26的钢管混凝土,管内混凝土采用C50。除吊杆及其配套构件外全桥钢管、钢板材料均采用Q345C。

(a)总体布置

(b)主梁横断面图1 人行天桥结构示意(单位:cm)

吊杆采用GLG 460-UU型钢拉杆[5],强度等级为460 MPa。吊杆与拱肋的连接通过销轴将吊杆上端与焊接于拱肋上的节点板连接实现(以下简称“上吊点”);吊杆与主梁的连接通过销轴将吊杆下端与焊接于主梁顶板上的节点板连接实现(以下简称“下吊点”)。

参照人行天桥的施工图进行整体建模计算,得到在最不利荷载组合作用下,最大吊杆力出现在2#吊杆(图1),约为542 kN。故选取2#吊杆对应的上、下吊点为研究对象,进行局部分析与优化设计。

2 上吊点

结合工程设计要求,本文局部分析中采用的基本假定为:(1)分析不涉及结构材料的弹塑性,将材料视为均质弹性体,仅以弹性模量和泊松比表示材料特性。(2)不考虑施工误差,即建模不考虑各构件在加工制作、拼装及焊接等过程中引起的尺寸误差。

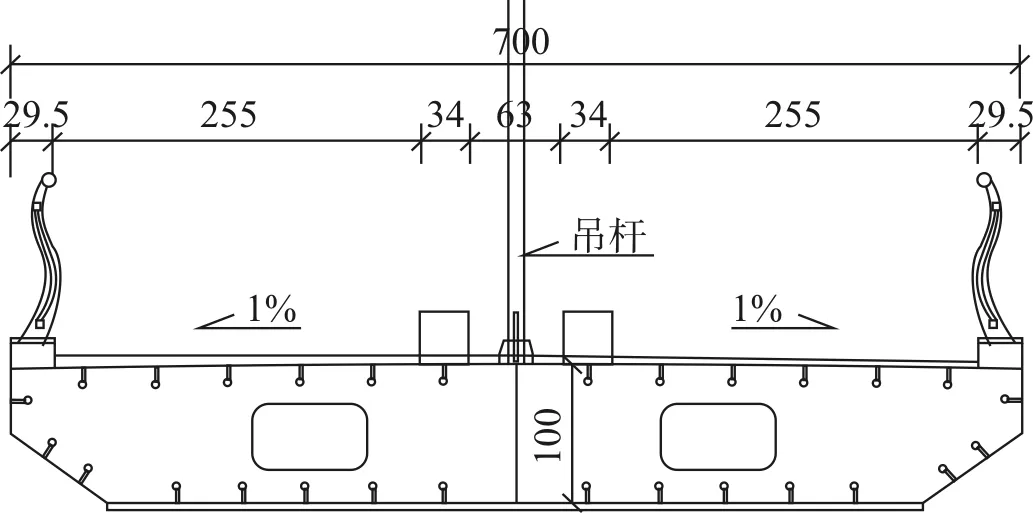

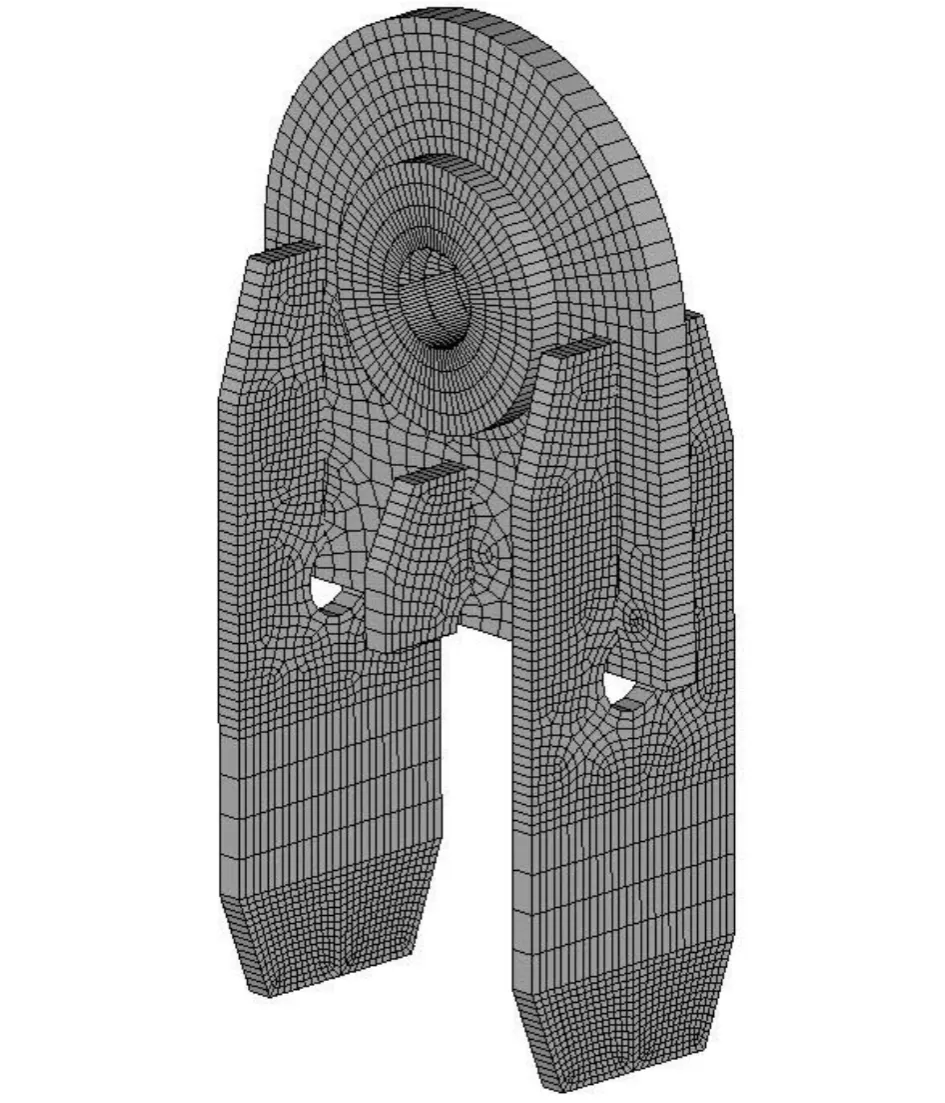

2.1原设计局部分析

如图2所示,原设计上吊点由节点板(宽1 200 mm,厚30 mm)和加劲板(厚20 mm)组成,节点板穿透拱肋并超出40 mm。依据圣维南原理,为保证局部模型截断边界处离上吊点区足够远,选取范围为上吊点两侧各1.5倍拱肋直径的区段。采用ANSYS建模分析,模型采用实体单元,构件连接均采用粘结处理,拱肋两端采用完全固定约束。以半圆柱体模拟销轴,长度为节点板厚度,并在其轴线两端施加集中力(542/2 kN)来模拟吊杆张拉力;偏于安全考虑,忽略销轴衬套。模型不考虑各构件之间的连接焊缝。

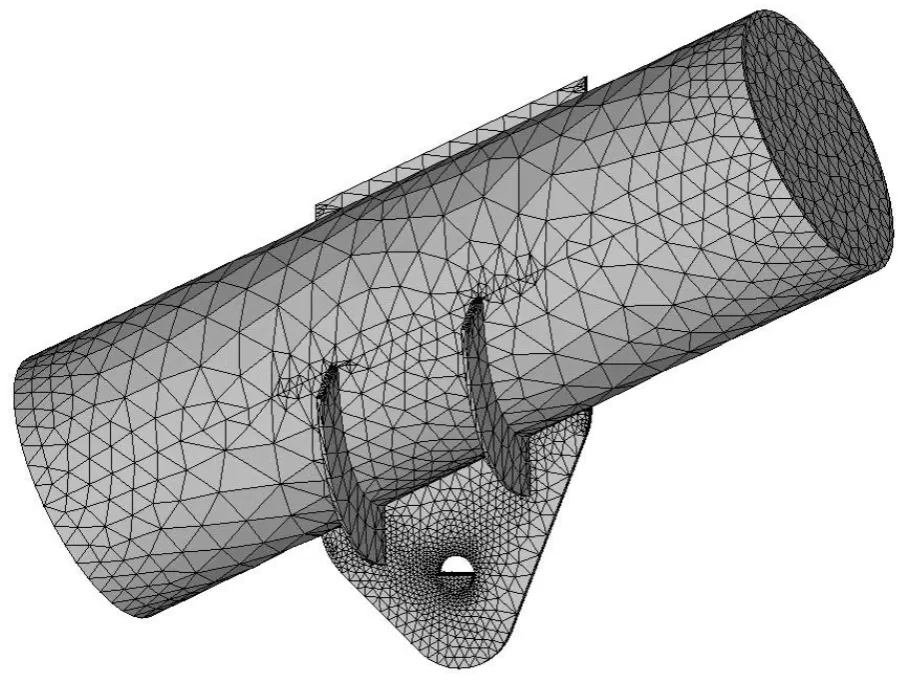

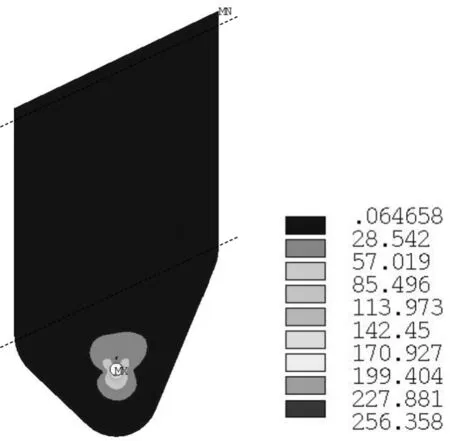

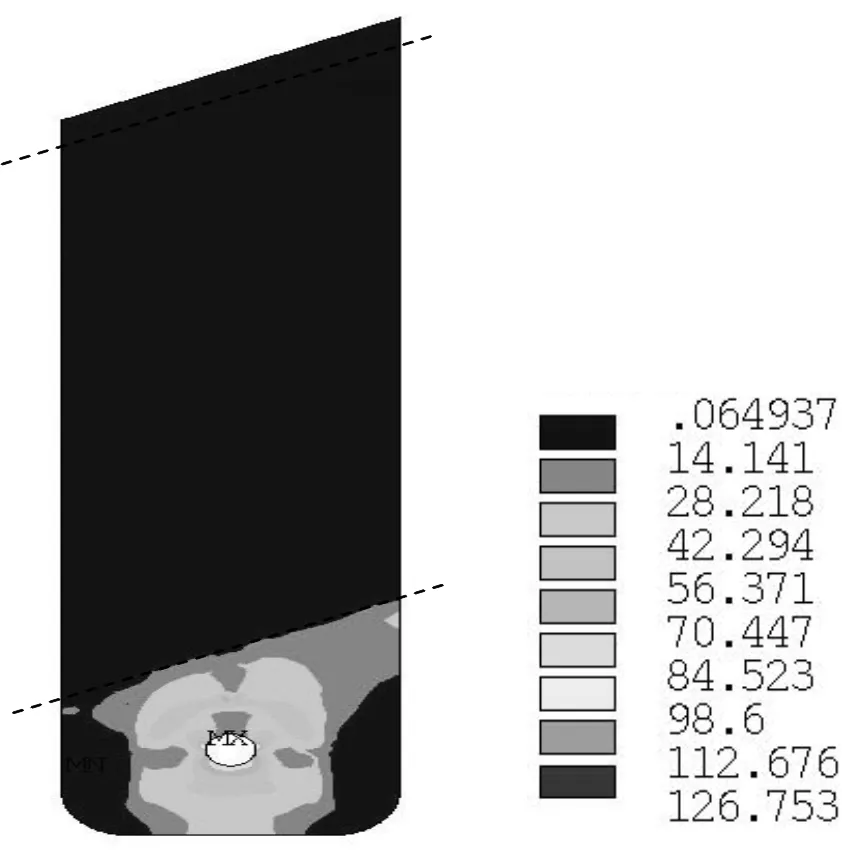

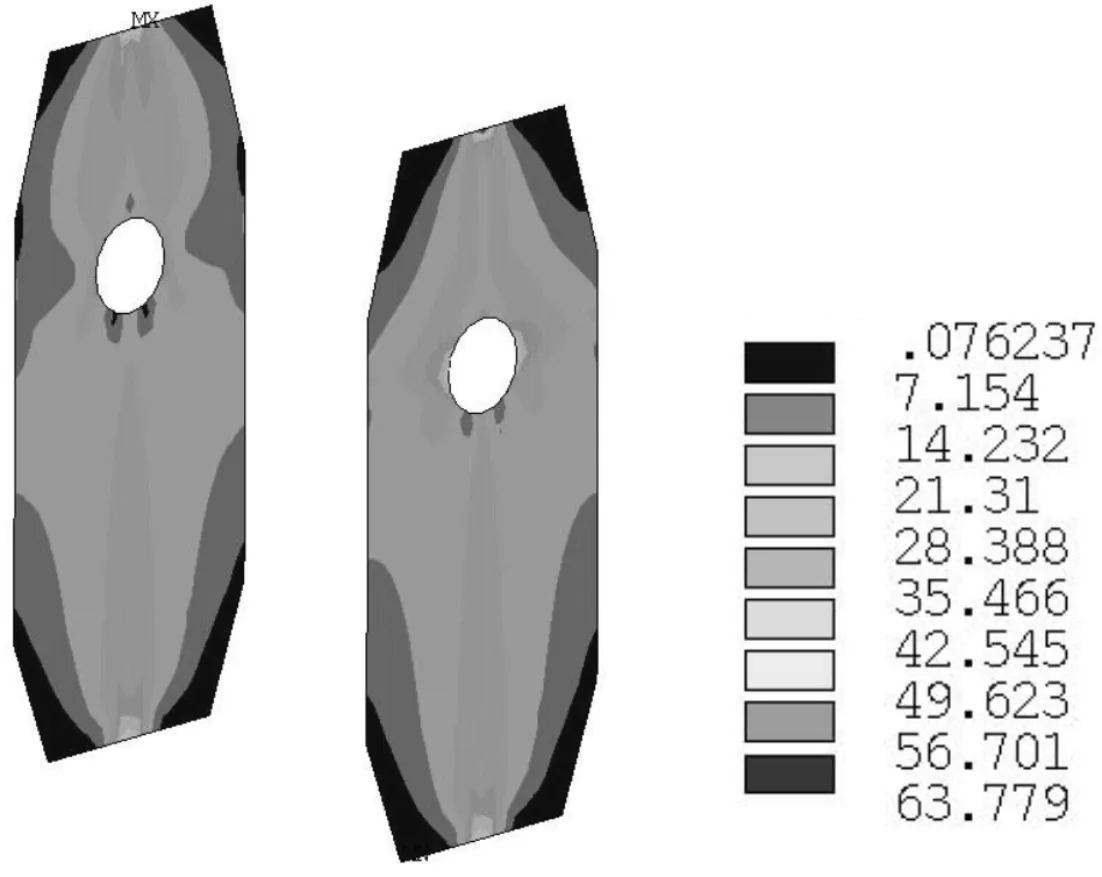

计算结果显示,节点板最大应力为256.4 MPa,不满足规范要求;同时如图3所示,拱肋下方节点板应力分布比较集中,且构件材料没有得到有效利用。表明节点板宽度取值过大,材料浪费严重,也增加了施工难度。加劲板应力云图见图4,最大应力为19.0 MPa,满足规范要求。

图2 上吊点原设计有限元模型

图3 原设计节点板应力云图

2.2 优化设计及验算

依据原设计分析结果进行上吊点优化:节点板宽度减小到500 mm,增设销轴孔加强板(外径200 mm,厚26 mm),同时在吊杆轴线对应位置增设一对加劲板(厚20 mm),有限元模型参见图5。

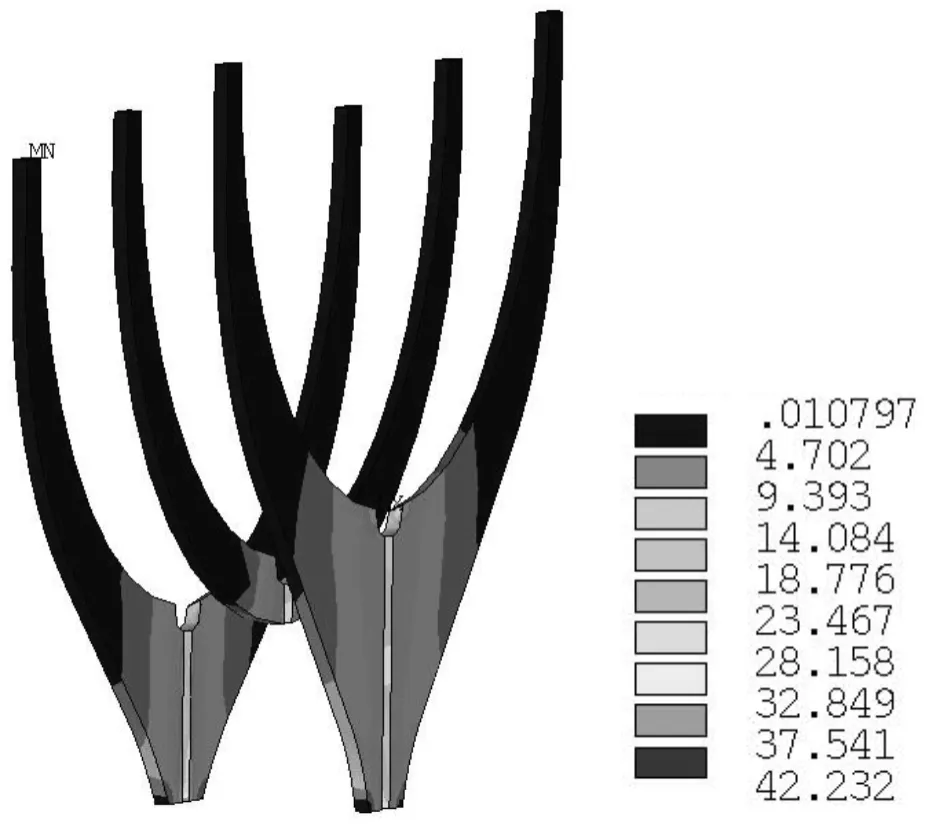

计算结果显示,由于增设了销轴孔加强板,使得节点板最大应力减小为126.8 MPa,满足规范要求;同时由图6可以看出,拱肋下方节点板应力分布均匀,表明节点板材料得到了充分利用。图7所示的三对加劲板的最大应力分别为38.8 MPa、32.7 MPa、42.3 MPa,均能满足规范要求,且外观比原设计优美流畅。由图8可以看出,增设的销轴孔加强板最大应力为166.2 MPa,满足规范要求。

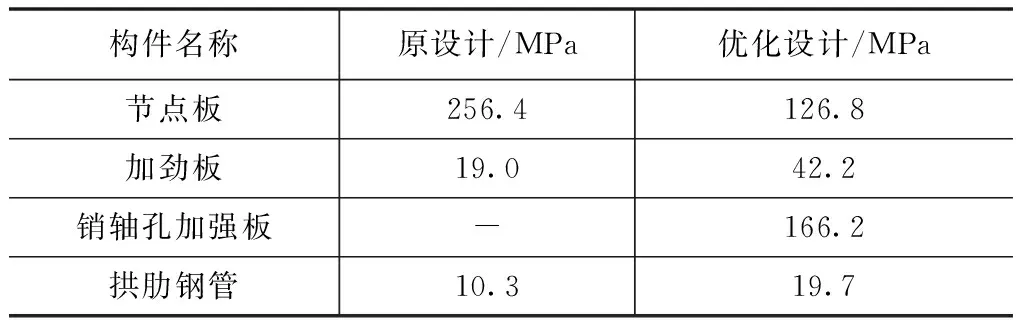

经前后计算结果对比(表1),优化后上吊点不仅受力状况合理可行,而且节省了材料、减轻了单个板件的重量、降低了施工难度,从外观上看结构更加协调美观。

图4 原设计加劲板应力云图

图5 优化后有限元模型

图6 优化后节点板应力云图

图7 优化后加劲板应力云图

图8 增设的销轴孔加强板应力云图

构件名称原设计/MPa优化设计/MPa节点板256.4126.8加劲板19.042.2销轴孔加强板-166.2拱肋钢管10.319.7

3 下吊点局部分析

3.1 原设计分析

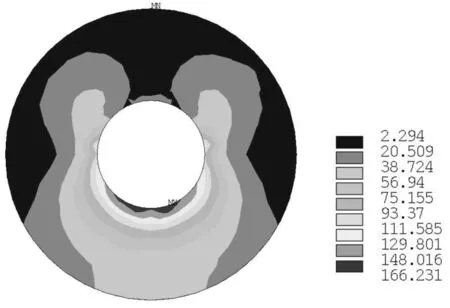

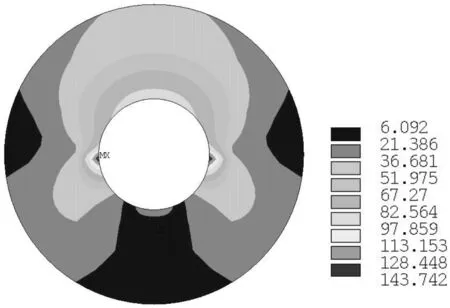

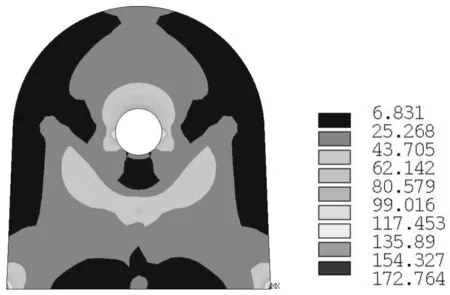

下吊点原设计由节点板(总高350 mm,厚30 mm)、加劲板(厚20 mm)、销轴孔加强板(外径200 mm、厚26 mm)组成。依据圣维南原理,选取下吊点两侧各3 m主梁,共6 m建立板壳单元模型,如图9所示。

图9 下吊点原设计有限元模型

下吊点较之上吊点相对简单一些,且均由钢板构件组成,故采用板壳单元建模分析。偏于安全考虑,模型中的销轴参数取值与节点板等相同,且忽略销轴衬套。销轴孔加强板与节点板及其对应的销轴采用节点耦合连接,主梁两端采用完全对称约束。以半圆面模拟销轴,共3个,与节点板及2块销轴孔加强板对应,并在各圆心处施加集中力(542/3 kN)来模拟吊杆张拉力。模型略去了离吊点较远的主梁加劲肋。

图10 节点板应力云图

图11 加劲板应力云图

图12 销轴孔加强板应力云图

计算结果显示(图10~图12),节点板应力分布不均匀且不连续,在长期荷载作用下将严重影响节点板的耐久性;加劲板与节点板最大应力差值超过110 MPa,受力状况不合理,说明加劲板与节点板没有很好的协调受力;主梁顶板最大应力出现在节点板与主梁横隔板相交处,为208.9 MPa,超过规范允许值。

3.2 优化设计及验算

根据原设计分析结果进行下吊点优化:增加节点板高度至450 mm,同时增加对应加劲板高度,在主梁横隔板对应位置增设一对加劲板(厚20 mm),销轴孔加强板尺寸不变,如图13所示。

经计算分析由图14~图16可以看出,节点板应力分布已趋于均匀连续,受力状态合理可行;加劲板与节点板最大应力差值降至71 MPa,相互协调性增强;主梁顶板最大应力仍出现在节点板与主梁横隔板相交处,但已降至83.8 MPa,满足规范要求。

图13 优化后有限元模型

图14 优化后节点板应力云图

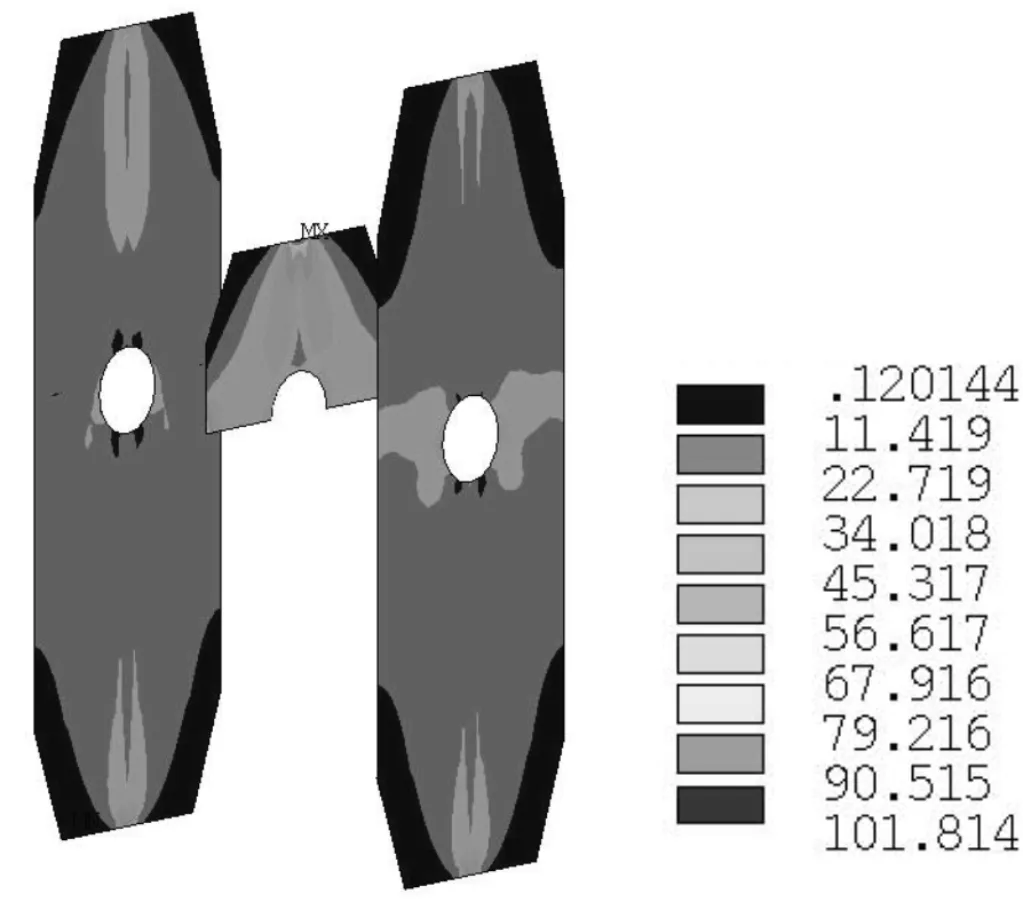

图15 优化后加劲板应力云图

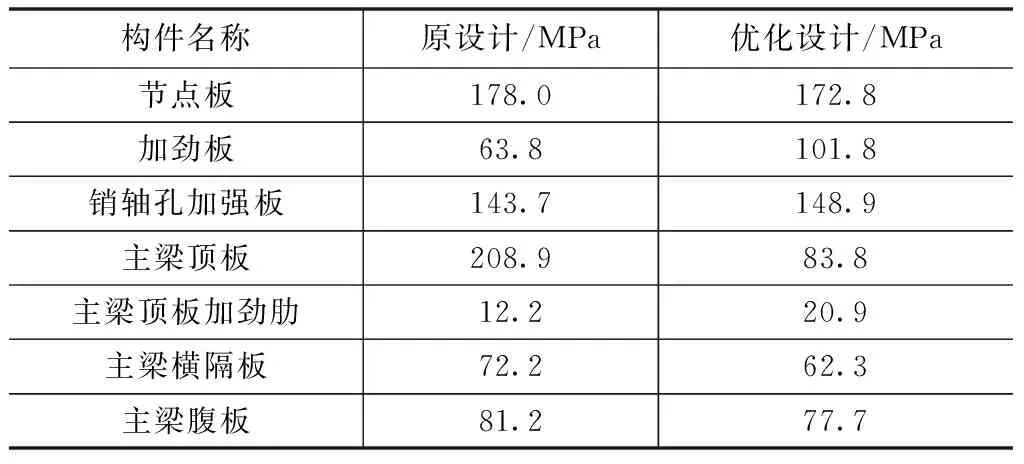

构件名称原设计/MPa优化设计/MPa节点板178.0172.8加劲板63.8101.8销轴孔加强板143.7148.9主梁顶板208.983.8主梁顶板加劲肋12.220.9主梁横隔板72.262.3主梁腹板81.277.7

图16 优化后加强板应力云图

经前后计算结果对比,由表2可以看出优化后下吊点各构件最大应力均能满足规范要求,受力状况合理可行。

4 结论及建议

运用结构有限元分析软件ANSYS对上、下吊点进行局部分析,逐步优化各个结构构件,使得局部构造受力状况趋于合理可行,并将最终优化的吊点构造形式运用于工程施工设计图中。

(1)上吊点原设计中,因未设置销轴孔加强板而使得节点板在销轴孔处出现超限的应力值,同时应力分布比较集中,在长期荷载作用下将严重影响节点板的耐久性,进而影响整座桥梁的耐久性。优化后节点板采用结构对称形式,增设的销轴孔加强板分担了部分吊杆张拉力,并将力传至远处节点板,使得节点板最大应力值满足规范要求,而且应力分布均匀,材料得以充分利用,不仅避免了材料浪费,而且降低了施工难度。

(2)下吊点原设计中,因未设置与主梁横隔板对应的加劲板,使得吊杆张拉力不能直接传至主梁横隔板,而必须经由主梁顶板才能传至横隔板,又因节点板与主梁横隔板垂直布置,所以在交点对应的主梁顶板上形成了较大的集中应力并超限,在长期变动荷载作用下此处必然产生疲劳破坏,直接影响桥梁的耐久性。优化后增设与主梁横隔板对应的加劲板,使得部分吊杆张拉力可直接经此加劲板传至主梁横隔板,有效降低了主梁顶板最大应力并低于允许值。

(3)在进行下吊点局部分析之前,从工程实际运用出发,尽量统一各构件材料规格,将部分上吊点分析中已确定的结构构件尺寸和参数直接运用于下吊点的相应构件,如销轴加强板的结构尺寸和厚度、节点板及加劲板的厚度等,以减少局部分析的工作量和反复试算次数,提高了工作效率。

(4)在缺乏结构构件设计参数和资料的情况下,局部构造的设计需要经过多次反复修改及试算,所以本文中的局部分析模型均采用ANSYS的APDL语言编程完成,为后期修改和优化带来便捷。

本文对吊点局部建模分析的思路及设计经验可为相似结构的设计提供参考。

[1] 曾天宝.艾溪湖大桥局部受力性能分析[J].公路,2013,(3):83-86

[2] 金玉泉.桥梁事故综述[J].山西建筑,2008,(27):334-335

[3] 胡汉舟. 桥梁事故及经验教训[J].桥梁建设,2002,(3):71-75

[4] 于刚.九堡大桥设计过程复杂节点局部分析[J].城市道桥与防洪,2011,(12):30-33

[5] GB/T 20934-2007 钢拉杆[S]