超长屋面瓦高空制作和安装技术

2014-09-03朱志尧周传勇柴永平李志芬

王 宏,朱志尧,周传勇,柴永平,李志芬

(五冶集团上海有限公司,上海201900)

大跨度钢结构厂房随着厂矿企业的生产工艺越来越先进而蓬勃发展,需要大跨度大空间的车间厂房来满足生产工艺要求。对大跨度大空间的车间厂房的需求,也推动其屋面工程中屋面瓦也不断地向越来越长的方面快速发展。

钢结构厂房的屋面瓦大多选用隐藏式彩钢板压型屋面瓦,因其独特的强刚度瓦型、高防腐的彩钢板材、无搭接接头滴水不漏的防水性能等特点,倍受业主和设计者的青睐。随着目前生产工艺先进性的要求,选用此类屋面瓦,在长度设计方面,越来越长,甚至希望将屋面瓦在长度方向能够制作成一张整板。但传统的生产工艺和施工方法以及水平和垂直运输的实际情况制约了超长屋面瓦的应用和推广,如何实现让屋面瓦越来越长以满足这种需求成为工程设计施工的一大难题。如何解决超长屋面瓦在施工中因长度过长带来的水平运输和垂直运输问题是这一难题的关键所在,更是对其长度发展起着绝对制约的关键,故要研究和摸索一种创新式的技术来满足发展需求。

1 项目概况

1.1 第一项工程

不锈钢长型材工程轧钢标段车间总长为474 m,最大宽度为150 m。主要由加热炉跨、主轧跨、棒材成品跨、盘卷跨、盘卷成品跨、成品跨和轧辊间等组成。

车间屋面板采用长尺不搭接0.8 mm厚角驰Ⅲ-600型砖红色彩色钢板,板波高度为114 mm,其面积约70 131 m2(包含气楼板),以D1轴线为屋脊的双坡屋面,坡度I=1/15,屋面上设有31个单体气楼。墙面采用0.6 mm厚V-125象牙白色彩色压型钢板,并设有玻璃采光带,厚度为1.2 mm(增强聚脂玻璃采光板波型同V-125的玻璃钢板),其面积约27 469 m2。包角板、屋脊板及收边泛水板均采用同规格彩色平钢板折压成型。

1.2 第二项工程

宽厚板轧钢生产线工艺布置为轧制线和剪切线平行布置的方式,采用了大跨度厂房的结构形式。剪切跨中部为屋脊线,南侧要横跨1#~3#成品跨,使得屋面瓦长度达到120 m。

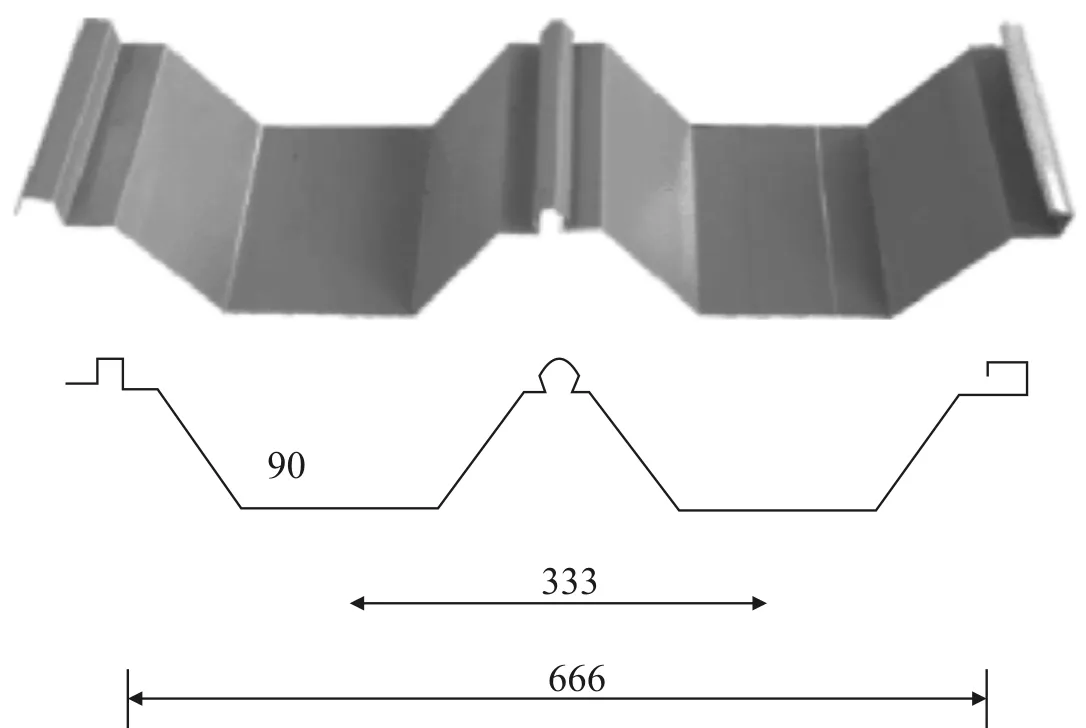

宽厚板工程屋面瓦采用0.8 mm厚(暗扣)YX114-333-666型彩瓦,外形尺寸见图1。根据设计和工程需要,该屋面瓦长度最长为120 m,使用在A0~F跨/26~33线。此瓦型属北方抗风和雪载荷典型的瓦型,需要专用的压瓦设备压瓦,原材料彩板宽度1 000 mm,压制成型后有效遮盖面积为0.666 m。

图1 YX114-333-666型彩瓦外观形状

2 主要施工技术

2.1 技术难点分析

2.1.1 外部条件影响

(1)第一项工程。

①屋面瓦工程施工均为高空作业,作业时间长,操作期间危险系数大,其女儿墙檐口高度17.65~23.05 m。

②角驰Ⅲ-600型屋面板纵向不允许搭接,故屋面板的长度按跨度所需分别为21 m、27 m、30 m、51 m和93 m五种长尺屋面板,给运输、安装铺设都造成相当困难。其中93 m、51 m长尺屋面板采用现场高空压制,93 m长板每块单重达610 kg。

③根据工程进展屋面瓦施工时段在冬季,天寒地冻,给施工安全工作带来极大的困难。

④该工程高峰期间施工人员达到120人以上,给高空作业、安全管理方面带来较大的难度。

(2)第二项工程。

①因厂房周边环境复杂,没有足够场地供屋面瓦地面压制,也没有供大吨位吊车吊装的场地;即使假设屋面瓦能在地面压制,但也存在的吊装所带来的质量、安全、成本等问题。跨度120 m的屋面瓦要吊装到屋顶,一是需要大吨位的吊车,二为保证屋面瓦的施工质量和安全,甚至要采用多机抬吊,也无法确保施工任务的完成。

②高空中无论是垂直还是水平运输都非常困难,安全风险极大,成品易变形,且越长越困难,安装质量难保证。

③高空风力较大,受天气影响很大,工期难以保证。

2.1.2 屋面瓦安装

屋面瓦的安装随着长度增加,施工难度增大,常规施工方法无法保证各项技术指标。笔者分别对屋面瓦四种不同长度的施工进行了分析。

(1)长度在60 m以内为普通长度屋面瓦,在地面压制成型后,采用人力或一些小车相结合进行水平运输,垂直运输采用吊机及吊具随吊装进度直接吊到指定安装位置即可完成。

(2)长度在60~90 m的超长屋面瓦运输非常困难,通常可以采用双机吊运到屋面指定位置。大跨度车间往往是连续跨,横向设有天窗,屋面瓦安装是在结构吊装完成后再上瓦,具备抬吊的位置仅为山墙一侧。如采用抬吊,屋面瓦必须要越过屋面的天窗进行安装,难度之大不难想象。且高空作业多,在安全方面极具风险。通常的施工方法是:在结构安装过程中安装一跨,配套用吊机将屋面瓦吊到安装处,但吊运到屋面后若就位到安装位置,因施工工艺要求,这时屋面系杆、油漆还没有施工,这就造成人工在屋面进行二次倒运。从安全角度考虑,需要在施工过程中不断搭设和拆除大面积的安全通道及安全临时设施,造成了人工大量投入,临时材料用量增加,施工工期延长,且交叉作业多,施工效率低,并对人、物的不安全因素也增多。

(3)长度在90~110 m的特长屋面瓦高空安装运输更为困难,屋面瓦安装采用三机抬吊也几乎无法完成。

(4)长度在110 m以上的超特长屋面瓦,由于受到气候(主要是高空风大)原因的影响,造成瓦侧移、扭曲折变,且屋面瓦因跨度超长,由于自身重量增加而引起下挠,将导致屋面瓦变形乃至损坏、报废;如采用高空索道缆绳的运输方式,则必须保证瓦的平衡稳定,其运输只能平行于地面;屋面跨度大、坡度陡,其屋面屋脊到檐口落差5.6 m,加之实际施工工期要求等原因,常规的施工工艺和运输方法均无法实现超特长屋面瓦顺利安装完成。

2.2 施工技术方案的提出

分两个阶段对80 m、93 m、120 m三种长度的屋面瓦的施工进行了研究与实施。

一是在ERW工程项目长度约80 m的屋面瓦和不锈钢长型材工程轧钢标段车间的93 m超长屋面瓦的施工。针对超长屋面瓦施工所带来的难点,设计和研发了“超长屋面瓦高空压瓦塔架”技术,实现屋面瓦“高空制作、运输、安装一体化”施工。

二是在宽厚板工程120 m屋面瓦施工中进一步研究,在“超长屋面瓦高空压瓦塔架”技术的基础上,针对超特长屋面瓦施工所带来的难点,进一步研究和改进屋面瓦施工技术,并研究开发“超特长屋面瓦空中水平运输及安装技术”,实现“垂直运输、高空制作、水平运输、安装的一体化”的施工。

通过两个阶段的实施,最终实现了“高空制作、垂直运输、水平运输、安装一体化”的施工。

2.3 施工技术方案的实施

2.3.1 “高空制作、运输、安装一体化”施工塔架施工技术

设计一个专门的“高空制作、运输、安装一体化”施工塔架,塔架下设置地面移动装置,上面设置操作工艺平台,将压型制作机器与彩钢卷架安装在平台上,以解决成品瓦在地面压制后进行吊装运输安装所造成的质量、安全问题。屋面瓦在平台制作成型后,利用高空缆绳索道传送装置完成屋面水平运输就位,减少了大量的人工,也保障了安全。

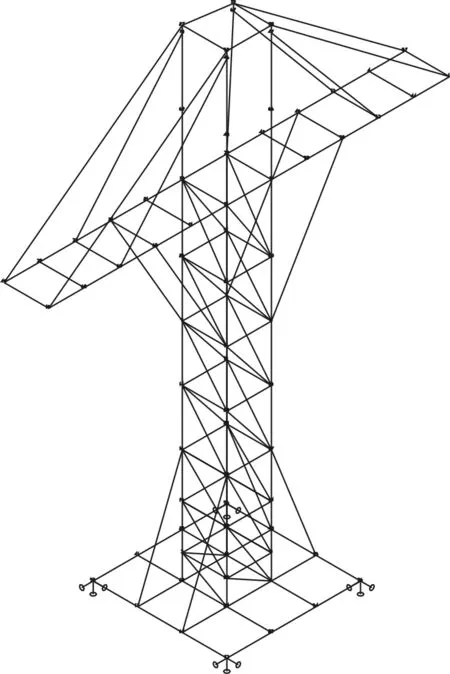

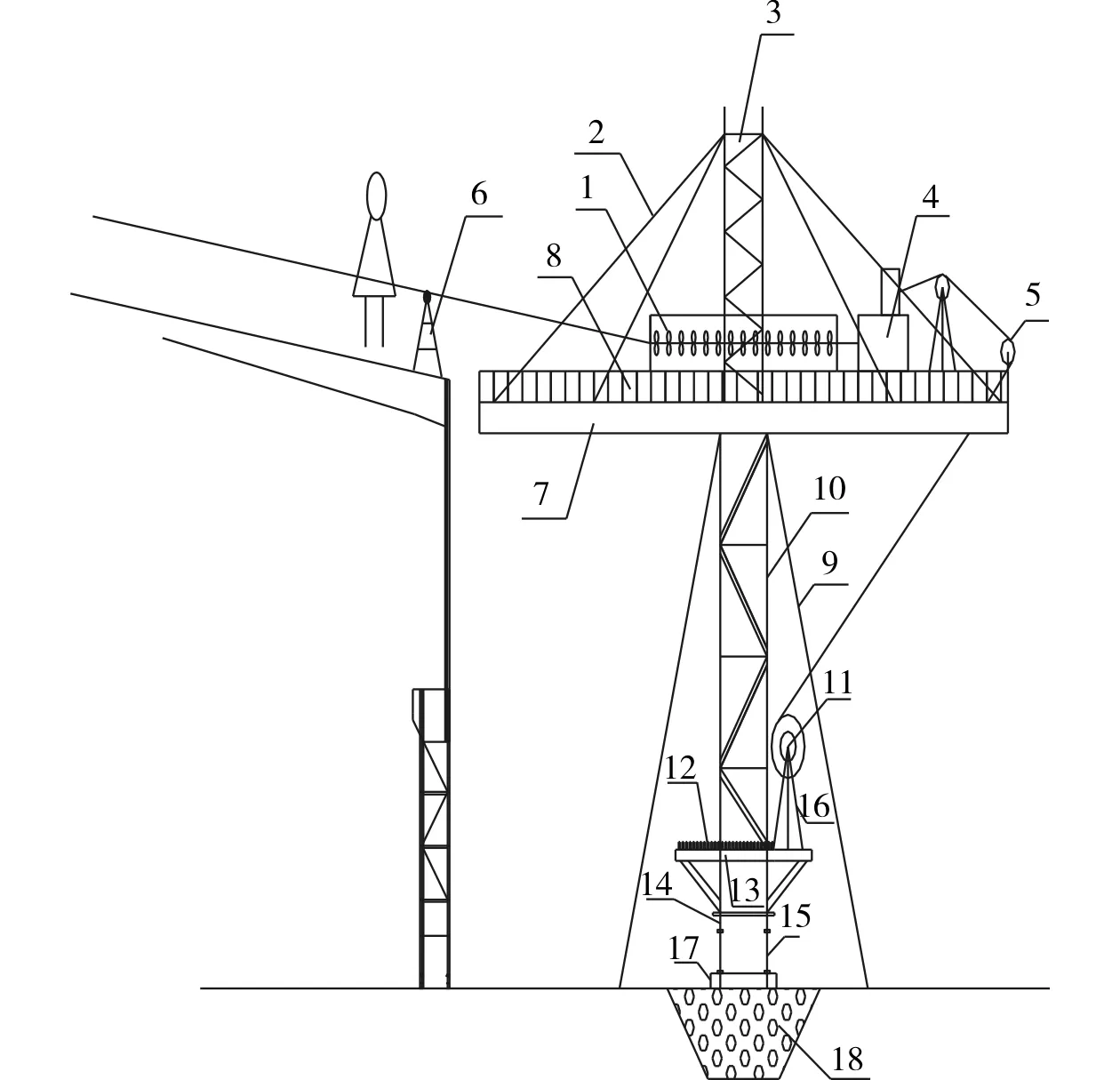

高空制作、运输、安装一体化施工技术,其核心部分为施工塔架。塔架从上至下由平台顶立柱及拉杆、工艺平台、平台下立柱、底座、大车运行机构、轨道及基础等部分组成,整个塔架的外形如图2。

图2 塔架外形

图3为屋面瓦高空压瓦塔机操作图。针对在塔架的安装与使用编写了压瓦塔架机安装与拆除工艺及方法、操作要领书、安全注意事项等,便于现场施工人员按要求进行操作。

通过设计“屋面瓦高空压瓦塔架机”,在ERW工程项目长度约80 m的屋面瓦和不锈钢长型材工程轧钢标段车间的93 m超长屋面瓦进行了成功地应用,实现了“高空压制、运输及安装一体化”施工技术,该项技术已被授权为实用新型专利。

图3 屋面瓦高空压瓦塔机操作

2.3.2 高空水平运输施工技术

随着屋面瓦的跨度与重量的增加,更加需要超长刚度吊具和大吨位吊车进行抬吊,这样不但会造成安装成本增加,同时因水平运输——高空缆绳索道传送装置受天气、变形、大跨度屋脊及檐口大落差等因数影响,使超长瓦的运输安全和质量无法保证。

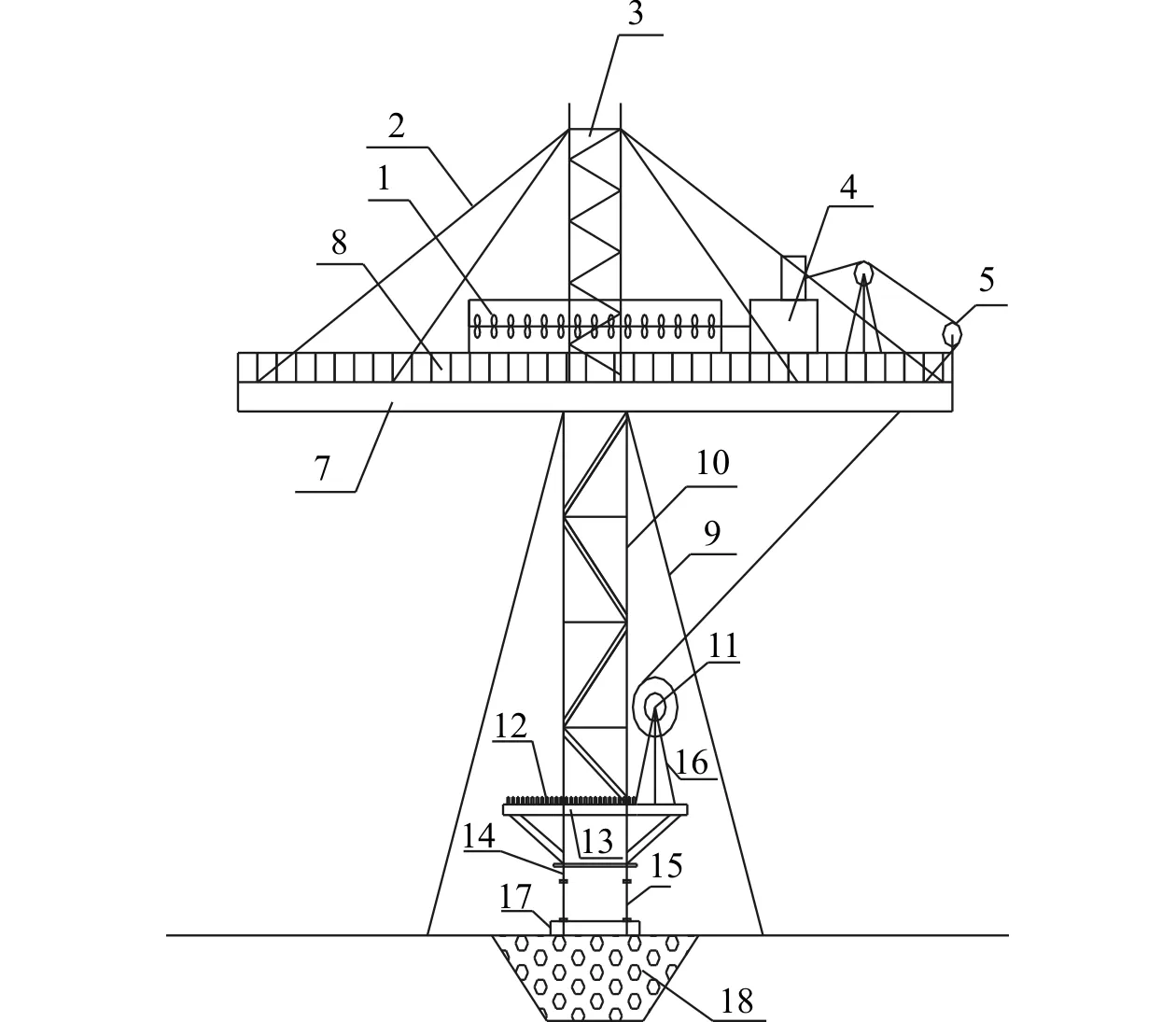

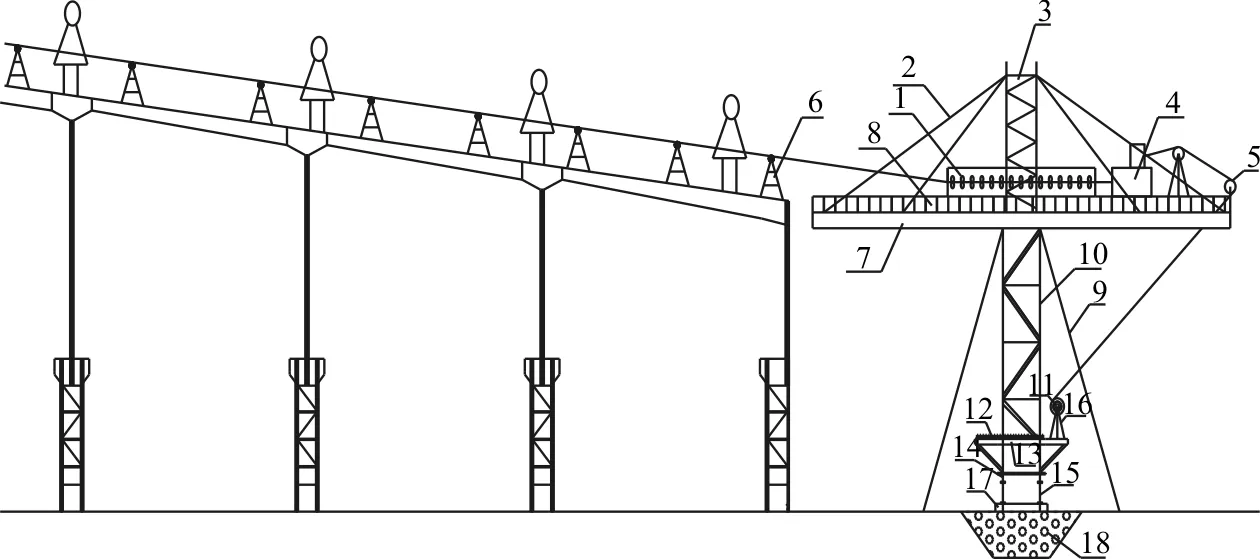

(1)滚轴+带传动运输装置。在“屋面瓦高空压瓦塔架”的底盘设放彩钢卷架,彩钢板(原材料)和平台进口处设置滚轴,采用带传动方式直接把钢卷运输到工艺平台上进行制作与安装,解决超特长屋面瓦因吊装运输及安装过程中造成的变形损坏等多方面的难题(图4)。

注:1-机压制辊道,2-拉杆,3-平台井字架,4-压瓦主机,5-屋面瓦输入辊道,7-平台,8-平台栏杆,9-缆绳,10-高架,11-彩卷输入辊道,12-配重块,13-塔架底盘,14-轮,15-轨道,16-支架,17-枕木,18-基层石方图4 “滚轴+带传动”运输装置示意

通过这样的设计,一是可减轻高空平台的重量,使“屋面瓦高空压瓦塔架”的结构更加合理、稳定性增强;二是彩钢卷通过带传动的方式,可缓和冲击,吸收振动,减小对压瓦机的冲击,提高了压瓦质量;三是减少了因吊装彩钢卷到高空平台进行安装引起的质量、安全、成本增加的问题。

(2)定位防风可移动式托辊装置。

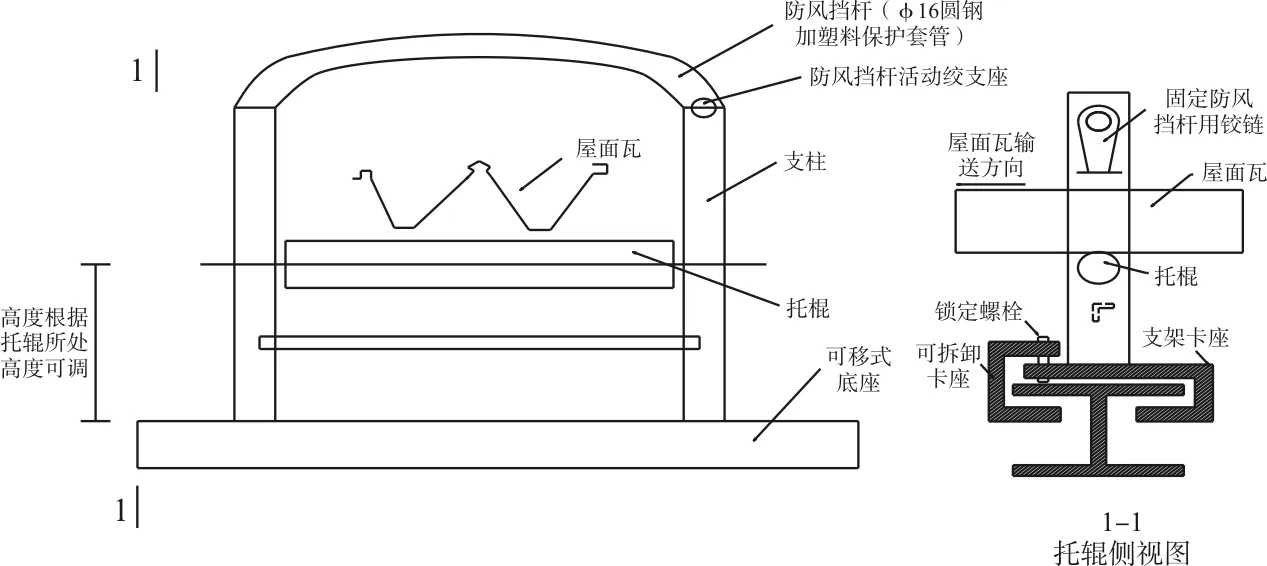

①“定位防风可移动式托辊装置”设计。为使屋面瓦在屋面运输过程中防止高空大风导致屋面瓦侧移及变形,克服屋面瓦由于自重下挠引起的屋面瓦损坏,本工程结合现场实际设计了“定位防风可移动式托辊装置”(图5)。

图5 防风可移动式托辊装置示意

防风可移动式托辊底部支架固定在屋面檩条上,因屋面檩条间距3 m,托辊间距设置为每3 m一个,用支座卡座固定在屋面檩条上,沿着屋面瓦长度方向铺设。防风压杆采用φ16圆钢外套塑料保护套管,一端为可转动的活动铰支座,另一端用铰链固定在支架上,在施工过程中根据需要随时拆卸。

②“定位防风可移动式托辊装置”作用。该装置安装在屋面檩条上,压型机在高空压瓦成型,成型瓦从压瓦机出口方向采用辊道传送和塔架的移动的方式来完成其高空屋面上平面水平运输和安装就位。

在屋面瓦压制输出时,只需在每个托辊处设置一名施工人员负责监控托辊,并在屋面瓦输送到托辊时将屋面瓦就位到托辊上,利用压瓦机组输出时的动力和速度完成屋面瓦的水平运输,压瓦机组正常工作时输出速度为4 m/min,屋面瓦在屋面水平运输速度也为4 m/min分,效率比人工倒运大大提高(图6)。

通过该装置的应用,一是在成型瓦水平运输与安装时,起到防风、防屋面瓦变形的作用,提高了安装质量,减少了材料的耗损;二是以机械运输代替人工操作,提高了工效,消除了高空作业的安全隐患;三是减少了大型吊车的投入,降低了施工成本。

注:1-机压制辊道,2-拉杆,3-平台井字架,4-压瓦主机,5-屋面瓦输入辊道,6-上瓦支架,7-平台,8-平台栏杆,9-缆绳,10-高架,11-彩卷输入辊道,12-配重块,13-塔架底盘,14-轮,15-轨道,16-支架,17-枕木,18-基层石方图6 施工示意

2.4 实施效果

采用“超长屋面瓦高空压瓦塔架”+“滚轴+带传动运输装置”+“定位防风可移动式托辊装置”综合安装技术,在宽厚板工程屋面瓦工程中得到了成功的应用,解决了超特长屋面瓦施工因受外部环境限制而需要大型机械(大吨位吊车)造成的成本增加,减少了运输过程中屋面瓦易变形损坏造成材料的耗损等多方面的给施工带来的制约,实现了“高空制作、垂直运输、水平运输、安装一体化”的施工,将屋面瓦的施工长度由93 m提高到120 m这一新的超特长屋面瓦施工新纪录(图7)。

3 结束语

“超长屋面瓦高空压瓦塔架”+“滚轴+带传动运输装置”+“定位防风可移动式托辊装置”综合安装技术,实现了对120 m长屋面瓦的“高空制作、垂直运输、水平运输、安装一体化”的施工。在国内建设行业工业厂房的建设中,对单坡跨度达“120 m长屋面瓦”整体施工技术,无论在技术及屋面瓦长度尺寸上,该项技术均达到了国内第一,其施工技术达到了国内领先水平。该施工技术形成了两项专利,获得了“第四届中国国际专利与名牌博览会”银奖及中冶集团科技进步奖。该项技术应用到我公司承接的ERW工程项目,被评为“2007年度中冶优质工程”、“2007年度全国冶金行业优质工程奖”。随着我国工业建设的飞速发展,采用超特长屋面瓦的大规模工业厂房将会越来越多,其应用前景广阔。

注:1-机压制辊道,2-拉杆,3-平台井字架,4-压瓦主机,5-屋面瓦输入辊道,6-上瓦支架,7-平台,8-平台栏杆,9-缆绳,10-高架,11-彩卷输入辊道,12-配重块,13-塔架底盘,14-轮,15-轨道,16-支架,17-枕木,18-基层石方图7 垂直运输、高空压瓦、水平运输施工示意