铝电解槽专用操作机组的发展和设计方法探讨

2014-09-03李承山

李承山

(中国有色(沈阳)冶金机械有限公司 设计研究院, 辽宁 沈阳 110141)

铝电解槽专用操作机组的发展和设计方法探讨

李承山

(中国有色(沈阳)冶金机械有限公司 设计研究院, 辽宁 沈阳 110141)

介绍了铝的基本特点、应用范围领域和重要作用,对铝的电解法提取起源进行了简述,并详细叙述了铝电解生产原理,指出当今节能环保政策条件下铝电解专用操作机组的瓶颈问题。简单总结了电解铝的一般工艺过程,并针对当前形势和环保节能政策要求,分析总结了铝电解行业将来的发展方向和趋势。总结了现有铝电解槽专用操作机组的结构和特点,以及国内机组的发展历程。通过简单说明电解槽电解生产过程中的基本操作要求,分析现场实际操作需求和节能环保需要,结合铝电解多功能机组的结构、功能、应用和技术现状,提出新一代铝电解槽专用操作机组的基本需求、功能和发展方向。

铝电解多功能机组;专用操作设备;电解槽;起重机

0 前言

金属铝是地球上含量丰富的金属元素之一。然而,直到19世纪80年代,美国俄亥俄州Charles Hall和法国Paul Heroupt[1]各自独立地将溶解在熔融冰晶石中的氧化铝的电解还原技开发成功之后,电解法生产铝得以问世和普及,铝才真正在工程领域得到大量应用。由于铝及其合金的轻质量、高导电导热性、防腐蚀等优秀特性,在航空、建筑、汽车工业中的作用越来越重要,得到了最优应用效果并推动了三大重要行业的迅速发展。铝的大量使用,使得轻质、长距离、低损耗、低成本电力输送成为可能,推动电力行业大力发展并遍及各个角落。铝的出现还推动了食品、电器电子等众多行业的技术进步,反向也促进了制铝行业的发展。铝应用已发展成足以使现代生活的各个侧面直接地受到影响的举足轻重的作用。

冰晶石—氧化铝熔盐电解法工艺流程和生产设备比较简单,适于大规模工业性生产,并可直接得到高品位的纯铝,因此世界上几乎所有铝都是由电解法生产的。现代铝工业生产,普遍采用冰晶石- 氧化铝熔盐电解法。以碳素材料作为阳极,铝液作为阴极,经整流车间出来的强大的直流电流由阳极导入,经过电解质与铝液层,由阴极导出,在电解槽内的两极上进行电化学反应,阳极产物主要是二氧化碳和一氧化碳气体,但其中含有一定量的氟化氢等有害气体和固体粉尘。对阳极气体进行净化处理,除去有害气体和粉尘后,排入大气中,回收的氟化物(主要是冰晶石)返回电解槽。阴极产物是铝液,随着电解的不断进行,铝液通过真空抬包周期性地从槽内抽出,送往铸造车间经净化澄清之后,浇注成铝锭,或直接加工成线坯、型材等。

正是由于制铝行业的蓬勃发展,铝电解槽专用关键操作设备——铝电解多功能机组的制造行业才得以发展并壮大。铝电解多功能机组经历了从低位机组——低中位机组——高位机组的发展过程,如今普遍采用高位多功能机组。此时,铝电解多功能机组的技术和功能已达到了一个顶峰。随着近年来节能环保等政策的不断推行,加上铝年产量早已达到饱和,特别是环境污染的影响已达到当今世界不可再放任的地步。因此,铝电解多功能机组的技术发展和方向已走向瓶颈。为此,本文将从铝电解的基本工艺过程及操作需求等方面进行分析,结合铝电解多功能机组的技术现状,探讨适应当前时代要求的新一代铝电解多功能机组的发展方向和内容。

1 铝电解工艺过程及行业发展

铝电解工艺总结起来就是溶解在熔融冰晶石中的氧化铝在直流电作用下不断在阴极析出液态纯铝的过程。铝电解法生产的原理和特点为铝电解工艺过程划定了范围:一是原料,即氧化铝和冰晶石。在连续的铝电解过程中,纯铝铝液被抽出,原料需要定量定时添加。二是电力。只有源源不断的低廉的电力供应才能维持铝电解过程的持续。

着力于节能减排和降低原铝成本,并在源头上减少气固废物料污染的同时,加强物料的无害化和资源化处理,实现资源再生和循环利用,铝电解方法和工艺过程也在不断改善和提高。

当前国情的变化和政策的出台,使得铝电解行业正在沿着不断提升技术水平、不断扩大单位产能、不断降低能耗的方面发展,主要表现在以下几个方面:

(1)电力和原料是铝电解的关键,也是制铝成本高的决定因素,因此各大企业发展规模均瞄准原料丰富、电力成本低廉的地区发展。如国内新疆等地,煤资源丰富,电力成本低,再加上政府对煤开采政策的放开,使该地受到不少铝电解企业的青睐。

(2)大电流、高日产量大型预焙电解槽的推广也是铝电解行业的发展方向。在没有打破电解法生产铝的垄断形式下,单位产量和智能化程度高、粉尘和烟气治理效果好的强电流超大型电解槽是首选。也是各大企业降低吨铝成本的主要途径。目前国内以投入生产的最大电流达到600kA,最大电解槽日产量达近5t。同时,电流效率在不断提高,吨铝电耗在不断降低。

(3)上下游产品联合发展,规模化程度提高显著。市场需求饱满和国家节能环保政策让单纯发展电解铝的企业无法支撑。控制吨铝生产成本,并尽快将产品转化为现金流,是铝电解企业最为关心的大事。从上游产品看,控制成本就是在原料、电力等供应上保持最低成本、最高效率和最快速度。从下游产品看,工业纯铝再加工是扩大纯铝产品销售范围和间接保证吨铝价格的不二选择。上中下游产品联合、统一管理,不断增大规模,是将来铝电解行业发展的必然趋势。

(4)劳动力成本的不断提高,铝电解生产作业的日趋标准化,使得少人或无人化电解生产成为铝电解行业的又一发展方向。

2 铝电解槽专用操作机组现状

2.1 现有结构及特点

目前机组的主要结构及特点是:

(1)大车采用普通桥架结构。

(2)工具小车设置打击工具、阳极工具、清理铲和下料系统。工具可实现270°内旋转及作业。

(3)出铝小车有两种:一种为单独小车结构,另一种为出铝系统置于工具小车上。而吊钩又有两种构造方式,一种为硬钩型式,即提升机构在多级导向框架内升降,保证吊运物品时无摆动;另一种为半软钩型式,仅有一节固定导向框架,吊钩吊铝包时正好位于框架内,而其它吊运作业时为软钩状态。大车高速运行之前,将吊运物品提升至该位置,可防止摆动,应用范围较硬钩广泛。

(4)整车可遥控或在驾驶室内操作。

(5)防磁阻磁技术。受大电流强度和强磁场环境影响,机组运行及电气设备受到较大影响,从而衍生了防磁阻磁技术在机组运行机构、电气控制设备等位置的应用,在机组运行稳定性和可靠性上提供了有力保障。

(6)静电释放技术。在电解车间运行过程中机组金属结构产生大量静电,对机组设备和人员安全带来隐患。静电释放技术的应用,解决了这一难题。

2.2 发展历程

电解槽在进行铝电解过程中,主要涉及破碎电解质结壳、添加氧化铝和氟化盐粉料、更换阳极、清理阳极坑残渣、出铝并计量、辅助提升阳极母线等操作。铝电解槽专用操作机组,亦即铝电解多功能机组,采用桥式起重机的桥架作为承载和运行机构,在桥架上配置有多个工具的工具小车、进行出铝和计量的出铝小车、电葫芦等,能够完成电解槽上述所有操作过程,使电解铝生产从根本上解决劳动强度大,作业环境和条件差的问题,实现高效、安全、人性化操作的现代化生产。铝电解槽专用操作机组经历了一系列成长过程,发展成为集机械、液压气动、电气控制、绝缘防磁等一体的高新技术产品。国内制铝设备制造龙头企业——中国有色(沈阳)冶金机械有限公司创造和见证了铝电解槽专用操作机组发展历程。

(1)1936年,中国第一家铝厂[2],抚顺铝厂引进ECL低位天车;

(2)20世纪80年代至90年代,吸收和消化国外低位天车技术,出现第一批国产低位天车。

(3)20世纪90年代初期,低位天车逐渐成熟,并开始发展具有中位特点的低位天车。

(4)20世纪90年代中后期,随着大面多点进电预焙槽的应用,开始出现高位天车;

(5)以四川启明星铝厂与沈阳冶金机械有限公司合作,吸收和消化国外天车的优点,开发出功能全面、性能稳定可靠的新一代铝电解多功能起重机,一举获得国家科技进步一等奖。从此之后,我国铝电解槽专用操作机组进入全面发展阶段。

3 新一代专用操作机组的发展方向

3.1 铝电解生产的需求

我国正在经历劳动低廉到劳动力成本快速增长的发展转变过程,节能环保政策步步紧逼,为了能够生存,已有大部分铝电解企业陆续开展科技创新,实施智能化生产和管理电解车间。为此,未来铝的电解槽生产过程和流程将严格标准化和规范化,高端电子电气检测和监控技术将大量运用。电解车间的绝大多数工作将由自动化设备按标准流程完成,而所有过程将有先进的电子设备进行实时采集记录和备案,人员无需进入环境恶劣的车间且仅有非常少的人员在主控室进行值班作业。人性化工作环境和条件将得到淋漓尽致的体现。

3.2 专用操作机组的性能要求

随着超大电流电解槽的应用和发展,车间的特殊环境对专用操作机组在可靠性及运转率等方面提出了更高要求。再加上未来无人化和智能化铝电解车间的实施,未来的铝电解专用操作机组应具备高智能化、高可靠性、高运转率、高稳定性和长周期免维护性能。

3.3 专用操作机组的结构配置趋势

除了现有铝电解多功能机组的工具配置外,还需配置槽盖移除和放置机构,槽沿清理机构,铝导杆和母线清刷机构等铝电解过程操作的全套机构。

3.4 专用操作机组的功能配置趋势

为了适应无人化和智能化铝电解生产车间高效率操作,专用操作机组在功能上,特别是自动化动作响应和检测上的功能需要加强和完善。

(1)具备强大的信息处理能力和无线监控检测能力。能够实时、迅速、准确与主控室进行信息交换和数据传输,保证专用操作机组的操作乃至每一次运行数据都在主控室的掌控和调度之下。

(2)大车、小车运行点位检测功能。保证机组能够根据主控室的指令准备到达各操作工位。

(3)各项工具根据指令自动实施响应动作,并能够与大、小车相互配合完成点位操作动作。此外,工具的升降位置判断、力度检测等功能必不可少。

(4)远程信息采集和维护。实现设备制造企业和使用企业的联合,远程实时监测专用操作机组的运行状态,并实现远程维护工作。同时,通过分析机组运行状态数据,更有利于完善机组功能。

4 设计方法探讨

当今社会是信息化和电子化集约发展和飞速发展的时代,工程领域的电子智能化技术早已成熟并遍及各个行业和领域。未来智能化铝电解槽专用操作机组在电气和监控等方面的信息资源和应用案例极为丰富,其发展的主要工作是引进和固化;而为了保证操作机组自动化运行和操作的稳定性和可靠性,适应未来全智能化、自动化车间应用的需要,在设计和结构上需要更深一层次研究和更全面的分析模拟。

4.1 全工况分析及结构设计上的优化

无人化车间对操作机组的长期无故障运行要求较高,大、小车稳定运行是关键。从自身结构考虑,小车位于大车桥架不同位置、小车是否吊重等影响大车稳定运行。而大车桥架扭曲、主梁下挠等都影响小车稳定运行。共同的问题是使小车在各工况下运行时,保证桥架结构整体及形位一致。

(1)小车轮压分析

一般小车均为4轮支撑结构,轮压分布为:

(1)

式中Ngi—第i个小车车轮的轮压;Gpj—小车上第j个质量体的重量;k—小车上质量体的数量;eij—小车上第j个质量体在第i个车轮方向上的偏移量比。

除吊重外,小车上各结构位置及重量是不发生变化的,在额定吊重G额下,仅吊运重物在各轮上的重力分配为:

NLi=G额·eib

(2)

式中NLi—第i个小车车轮的承受额定吊重的重量;eib—额定吊重在小车第i个车轮方向上的偏移量比。

则,小车轮压工况可表示成以下函数:

(3)

亦即,为满足自动化要求和运行过程中结构及受力等稳定,结构设计时需要结合主梁截面选择仔细考虑。

(2)桥架刚性

大车桥架为操作机组的主要承载结构,桥架结构在水平方向上的刚度影响桥架结构形状(即扭曲);而竖直方向的刚度影响大、小车运行。

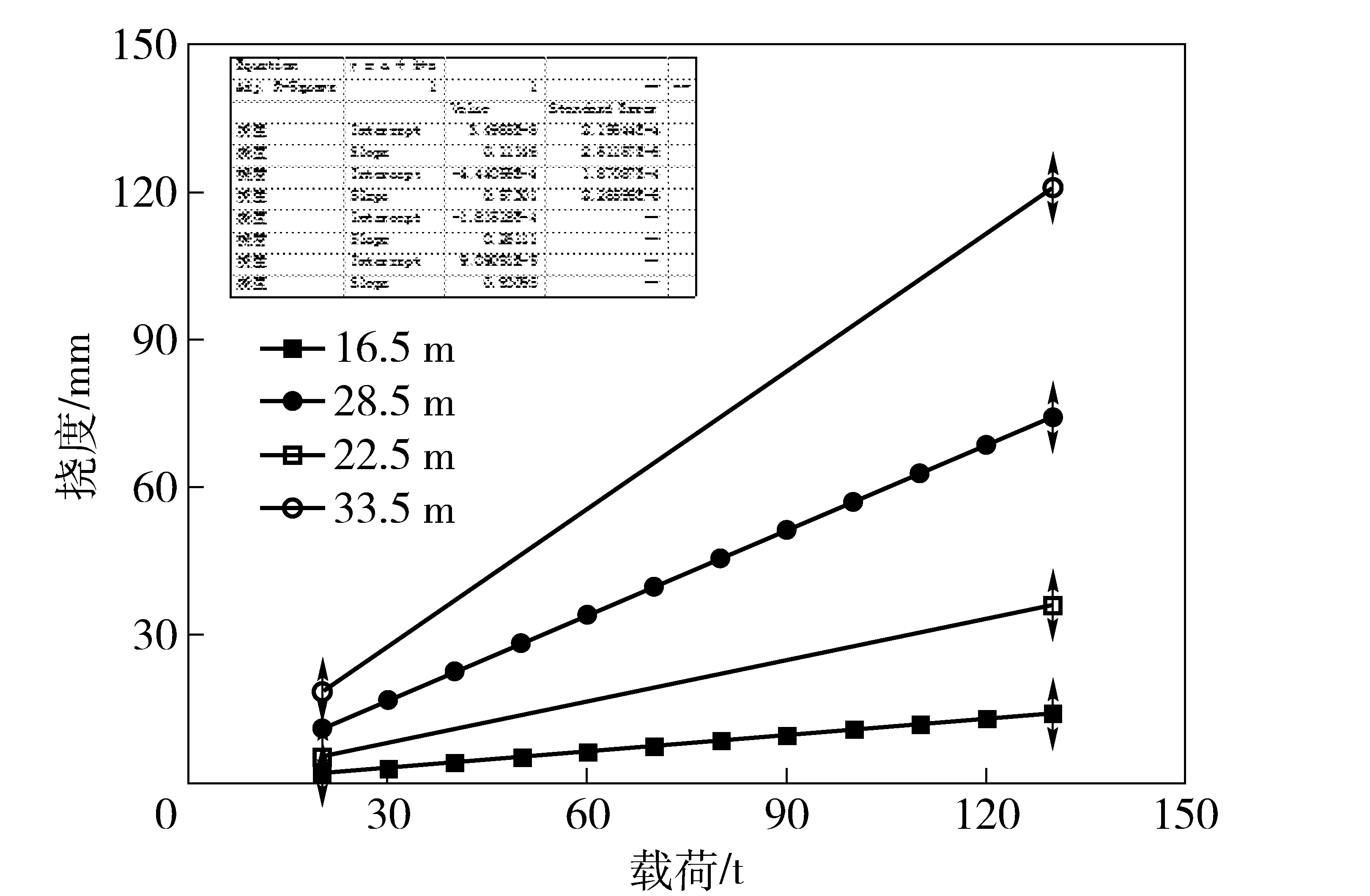

通过模拟计算可以发现,不同跨度的桥架,其主梁与所承载载荷呈一定的线性关系,见图1。铝电解槽专用操作机组的桥架至少包含两根主梁,两根主梁受载后的变形量差是影响整车运行的关键因素。

图1 主梁下挠量与载荷的关系

针对相同截面主梁,操作机组在两根主梁上的设备配置一般不同,故主梁承载前的下挠量并不相同。

(4)

式中fi—第i根主梁受载后的下挠量;fij—第j个质量体对第i根主梁中部产生的下挠变形量;Pij—第i根主梁上的第j个质量体的重量;Ci—第i根主梁的刚性系数;Cij—第j个质量体在第i根主梁上的尺寸系数。

从而,可计算得到组成桥架的主梁在同一工况下的下挠量差

Δfc=fc1-fc2

(5)

式中 Δfc—工况c下桥架主梁下挠量差;fc1、fc1—工况c下第1、2根主梁中部产生的下挠变形量。

以一个工作周期下各工况的持续时间为加权因子,对所有工况下桥架主梁的下挠量差进行加权平均统计,见公式(6),确定最优组合的桥架主梁设计方案。

(6)

式中 Δfavg—桥架主梁下挠量差统计平均值;λc—工况c在一个工作周期内占用的时间量;Cf—操作机组一个周期的时间总量。

设计过程中,针对不同工况通过计算确定主梁的下挠大小,最重要的是保证桥架主梁在承载时下挠变形量一致。上述计算方法介绍了部分考虑主要工况和小车载荷的影响来确定主要参数的过程,通过类推可以得到更为全面的方法集合,在此不做累述。

4.2 可靠性设计

系统的可靠性[3]设计是指在遵循系统工程规范的基础上,在系统设计过程中,采用一些专门技术,将可靠性“设计”到系统中,以满足系统可靠性的要求。它是根据需要和可能,在事先就考虑产品可靠性诸因素基础上的一种设计方法。

(1)产品可靠性

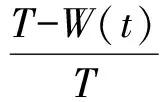

以一段时期为限,企业所生产的某种产品的可靠性。这是关系一个企业存亡的关键参数之一。从整体有效性考虑,计算方法如下:

(7)

式中R(t)—统计时期t内产品的可靠度;T—统计时期t内产品数量;W(t)—统计时期t内失效产品数量。

(2)整机系统可靠性

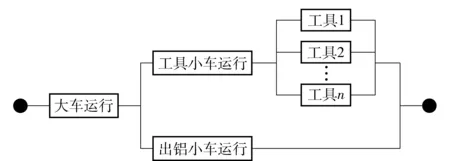

铝电解槽专用操作机组是一个并联和串联相结合的系统。并联为各个小车之间、各项工具之间的动作系统,而串联则为各工具之间、以及工具与大小车运行之间的关联系统。此外,大车运行可靠是其它所有小车和工具能够正常作业的基本保障;小车运行可靠是工具能够正常使用的基本保证。铝电解槽专用操作机组系统和各机构的关系见图2。

图2 铝电解槽专用操作机组运行系统简化分析

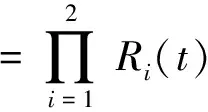

根据图2所示混合系统,从整机运行稳定性上分析,整机系统可靠度可表示为:

(8)

式中R(t)—统计时期t内的可靠度;i—整机系统包含的一级子系统数量;j—某一级子系统下的二级子系统数量;k—某二级子系统下的三级子系统数量。

对应于图2系统,公式(8)中的R1(t)、R2j(t)、R21k(t)分别表示了大车、工具小车和出铝小车运行的可靠度。

此外,操作机组的电控系统、气液压系统等均可根据机组操作顺序和机构间的关联与限制在整机系统可靠度计算中体现。

智能化、自动化操作机组设备的高效、长时无故障运行离不开整机系统及结构的全面分析和改进。当前能源和环境要求也需要铝电解槽专用操作机组在可靠性等诸多方面深入拓展。

5 结论

国家已强令对大污染、高能耗企业的治理,作为铝电解行业从中获得深化改革、标准流程、规范作业的巨大变革和革新。而作为受之影响的制铝设备制造行业,更需要提前构思,强化科研,开发高效、低能耗、自动化、智能化设备,为铝电解行业变革提供鼎力协助。

[1] 杜科选等.铝电解和铝合金铸造生产与安全[M].北京:冶金工业出版社,2012.

[2] 张永注.我国铝电解设备发展的三十年[J].冶金设备,1980,(4).

[3] 谢里阳等.机械可靠性基本理论与方法[M].北京:科学出版社,2012.

DevelopmentandDesignMethodDiscussionofSpecialOperatingMachineforAluminumElectrolyticCell

LI Cheng-shan

(Design and Research Institute, NFC (Shenyang) Metallurgy Machinery Co., Ltd. Shenyang 110141, China)

The basic characteristics, application areas and important role of aluminum are introduced, the origin of aluminum electrolytic process is described, the principle of electrolytic aluminum production is described in detail, and the bottleneck problem of the machine is pointed out with the condition of the current energy conservation and environmental protection policy. The general process of electrolytic aluminum is summarized simply, and in view with the current situation of policy for environmental protection and energy conservation, development direction and trend for the aluminum electrolytic industry are analyzed and summarized in the future. The existing structure, characteristics and development of the special operating machine for aluminum electrolytic cell are summarized. With the basic operating process is declared, the actual operation requirements and needs of energy conservation and environmental protection are analyzed, also structure, function, application and technical status of a new generation machine are put forward.

pot tending machine; special operating equipment; electrolytic cell; crane

2014-08-26

李承山(1982-),男,四川岳池人,工程师,硕士研究生,主要从事铝电解多功能机组研发和设计工作、制铝设备和冶矿设备的电算分析工作,现任中国有色(沈阳)冶金机械有限公司基础技术学科带头人兼科室经理。

TF815

A

1003-8884(2014)06-0012-05