铅电解阳极熔铅锅吸尘罩的设计与应用

2014-09-03袁培新

袁培新

(湖南水口山有色金属集团有限公司, 湖南 衡阳 421513)

铅电解阳极熔铅锅吸尘罩的设计与应用

袁培新

(湖南水口山有色金属集团有限公司, 湖南 衡阳 421513)

水口山三厂拟对铅电解阳极熔锅铅烟尘进行治理,采用计算及fluent软件模拟流场相结合的方法,对吸尘罩进行设计,最终确定出吹吸式吸尘罩的主要尺寸与合理的吸风口风量、吸风口角度、送风风量和送风角度等工艺参数。

熔铅锅;铅烟尘;吸尘罩;数值模拟

湖南水口山有色金属有限责任公司第三冶炼厂(简称水口山三厂)铅电解阳极生产车间现有四口熔铅锅,日均生产铅阳极板约400 t,粗铅在熔铅锅中熔化、压渣、捞渣、加残极续锅、降温熔析、加煤粉除铜等过程中产生大量的含铅蒸汽。原熔铅锅的排烟气系统配套建设了一套侧吸罩+反吹风布袋除尘系统,由于烟气中含有大量的雾沫,该套设施的布袋表面经常粘附烟尘引起布袋板结,布袋除尘器无法正常工作,车间低空污染严重。

为了有效治理铅烟尘,水口山三厂联合五矿环保公司拟开发一种多级喷雾塔装置来高效处理水口山三厂铅电解阳极熔铅锅铅烟尘的湿法除尘工艺,但由于吸尘罩受车间场地、生产操作及加残极时产生的爆发性烟气难以收集等的约束,设计工作较为困难,通过充分考虑车间场地和生产操作的因素,选取最合适的吸尘罩结构,并借助于fluent软件模拟,以确定最佳尺寸和参数。

1 吸尘罩的选择

吸尘罩是系统中捕集发尘源所产生的烟尘的设备。本系统生产工艺为采用熔铅锅将粗铅及电解后的残极片进行熔化,供电解工艺阳极板铸型用,熔铅锅的直径为3 m左右,铅液温度大概为550 ℃,生产过程中,液面会产生浮渣,需要经常进行搅拌、捞渣,上述操作一般均由行车配合搅拌机或捞渣装置在熔铅锅上部进行,所以吸尘罩的选用与设计必须考虑熔铅锅的操作特点。

现吸尘罩的形式主要有密闭式吸尘罩及敞开式吸尘罩两大类,密闭式吸尘罩是利用吸尘罩将尘源笼罩起来,隔断了尘源与外界气流,借助引风机在罩内形成负压,烟尘通过吸尘罩进入除尘器,过程无逃逸,吸入的外界气流少,总烟气量少,缺点是收尘过程中不能进行敞开操作。

敞口吸尘罩主要有单吸气式、吹吸式吸尘罩等。单吸气式吸尘罩只有一个敞开的罩子,当吸气口吸气时,在吸气口附近形成负压,周转空气从四面八方流向吸气口,形成吸入气流,根据流体力学,位于自由空间的“点汇”吸气口吸气量为[1]:

(1)

式中Q—气体流量,m3/s;v1、v2—球面1和球面2上的气流速度,m/s;

r1、r2—球面1和球面2上的半径,m。

v1/v2=(r2/r1)2

(2)

由公式(2)可见,“点汇”外某一点的流速与该点至吸气口距离的平方成反比。由此可见吸尘罩口速度衰减很快,所以设计吸尘罩时,从提高捕集效率考虑,罩口应尽量靠近污染源。

吹吸式吸尘罩是在尘源的正对两侧分别设吹气口和吸气口,吹气流与吸气流产生的联合气幕包裹尘源气流,全部的尘源气流、大部分的吹气流和少量的周围空气被吸气口吸入形成吸气气流,以烟气的形式通过烟道进入除尘器。吹气气流形成的气幕作用距离较长,而吸气气流速度衰减很快,所以与单吸式吸尘罩相比,达到同样的捕集效果,吹吸式吸尘罩需要的风量小,因而除尘器处理的烟气量少,除尘效率高。因此在环境工程中得以广泛应用[1]。

当污染气体量为确定值时,随着吹吸式吸尘罩的吹风量的增加,吸风量会相应减少,但当吹风量超过一定值后,随着吹风量的增加,吸风量反而增加,这是因为吹风量过大会吹散尘源气流,为了能收集尘源气流就必须加大吸气气流,可见吹气流存在一个临界值。所以在吹吸式吸尘罩的设计过程中,寻找合适的吹风角度和临界送风量,可有效降低成本。

综上所述,密闭式吸尘罩对尘源的工艺操作有要求,单吸式吸尘罩吸风量太大,不适合捕集爆发性烟气,所以都不适用于本系统,而吹吸式吸尘罩不受工艺操作影响并且所需吸气量及吹气量均较小,故本系统选用吹吸式吸尘罩。

2 吸尘罩的设计

由于吹吸气流的运动情况较为复杂,现还缺乏统一的计算方法,所以采用计算及fluent软件模拟吹吸式吸尘罩气流流场相结合的方法,对该吸尘罩进行设计,从而最终确定出吹吸式吸尘罩的主要尺寸与合理的吸风口风量、吸风口角度、送风风量和送风角度等工艺参数。

2.1 模型的建立

2.2.1物理模型

由于生产过程中的加粗铅、加残极、搅拌、捞渣和舀铅水等都需要行车吊装并进行垂直操作,同时,搅拌和捞渣操作需要熔铅锅口有足够的空间,所以吹风口要与熔铅锅有一定的距离和高度,吸尘罩口距熔铅锅要有一定的距离,并有足够的高度。

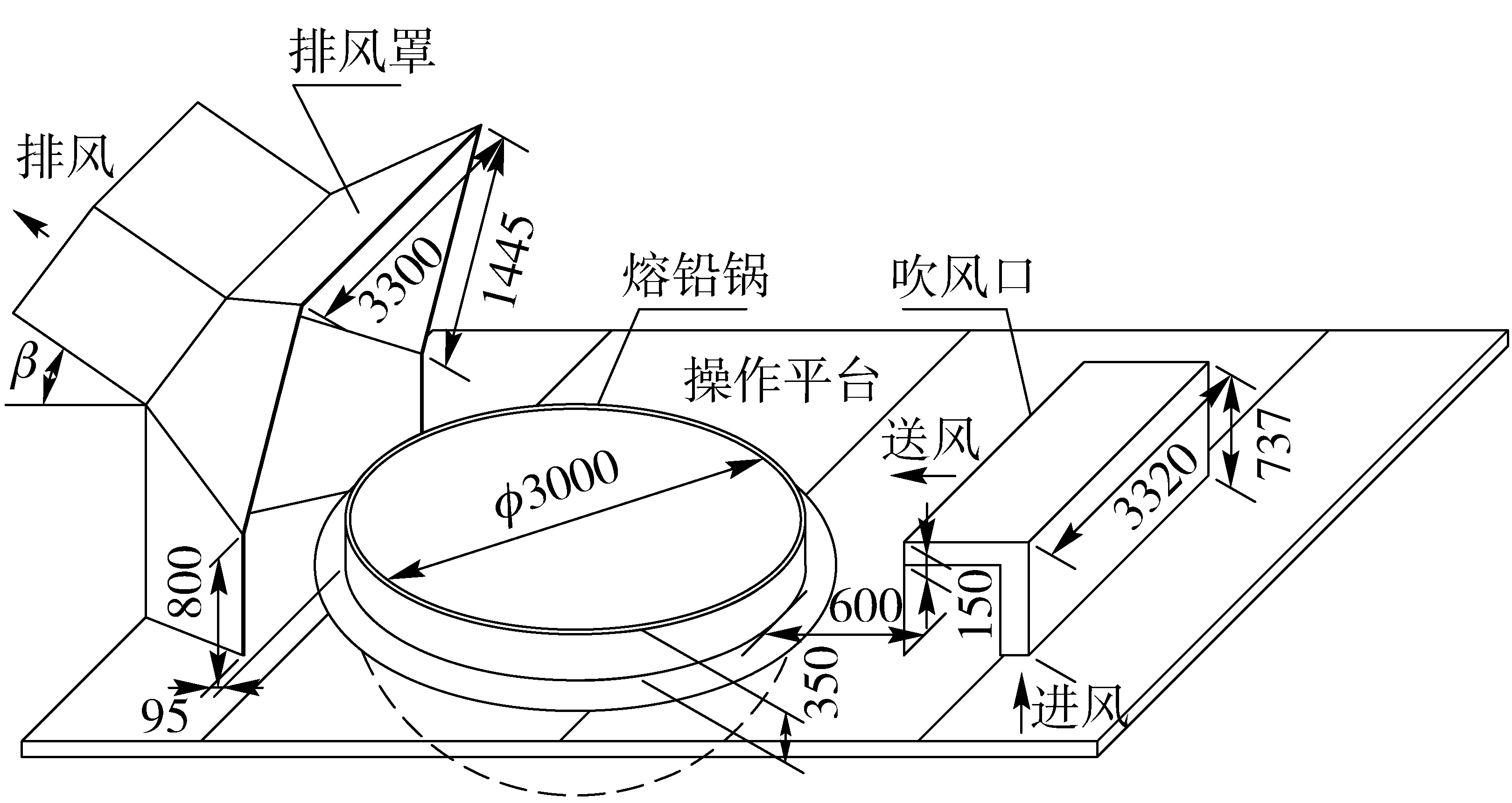

根据车间场地和操作要求设计的主要物理尺寸有,熔铅锅直径3000 mm,吹风口3320 mm×150 mm,吹风口距离熔铅锅边线600 mm,吹风口高度为587 mm,吸尘罩口为3300 mm×1445 mm和3300 mm×800 mm矩形拼接,排风罩与排风管道衔接口为1900 mm×700 mm,吸尘罩口底边距离熔铅锅边线95 mm,送风与水平方向的夹角为α,吸尘罩的水平倾斜角β取向下倾斜15°,具体如图1所示。

图1 吸尘罩模型

2.2.2边界条件

(1)排风罩与排风管道接口设为速度出口;

(2)熔铅锅液面内圈(熔铅锅液面中心Φ2000 mm圆区域)、熔铅锅液面外圈(外圆环区域)和吹风口设为速度入口;

(3)操作台面设为无滑移壁面边界;

u=v=w=0

(3)

(4)

(4)其余面由于该界面上压力为近大气压而速度未知,故选压力出口。

2.2.3初始条件

由于生产过程各工况中,加残极续锅产生爆发性烟气,所以产生的烟气量最大,烟气流速最快,收集难度最大,所以初始条件取加残极工况,具体数据如下:

(1)入口

熔铅锅液面内圈处(熔铅锅液面中心Φ2000 mm圆区域),为加残极时的爆发性烟气,根据现场所测速度为3~5 m/s,本文取5 m/s;熔铅锅口外圆环区域为熔铅蒸气,根据现场所测速度为0.2~0.4 m/s最高可达0.7 m/s,本文取0.7 m/s;送风口风速设为v1。

(2)出口

排风口速度为15 m/s。(由于加残极时熔铅锅液面中心Φ2000 mm圆区域产生爆发性烟气,烟气流速为3~5 m/s,周边圆环区域产生熔铅烟气,烟气流速为0.2~0.4 m/s,所以加残极时产生的铅烟气约50000 m3/h,考虑到排放口所吸烟气由全部的熔铅锅铅烟尘、大部分的送风和少量的周边空气组成,故设计取排风量70000 m3/h进行估算,可确定排风口速度为15 m/s。)

2.2 数值计算

2.2.1基本假设

(1)通风气流及铅烟视为不可压缩理想空气处理,忽略温度变化对烟气密度以及速度的影响;

(2)铅烟运动方式不考虑热泳力的影响。

2.2.2计算方法

借助于Fluent软件模拟,采用连续性方程、N-S方程和标准K-E湍流模型来描述,用非耦合隐式求解器进行求解。

取排风风速为15 m/s不变,吹风角度α取0°的前提下,分别对送风速度v1为10 m/s、13 m/s、15 m/s、17 m/s和19 m/s进行模拟,得出该条件下的合理送风风速。

取排风风速为15 m/s,送风角度α分别为向下倾斜10°、向下倾斜5°、0°、向上5°和向上10°进行模拟,比较临界送风风速,得出最佳送风角度α值。

2.3 模拟结果与讨论

(1)送风风速v1的确定

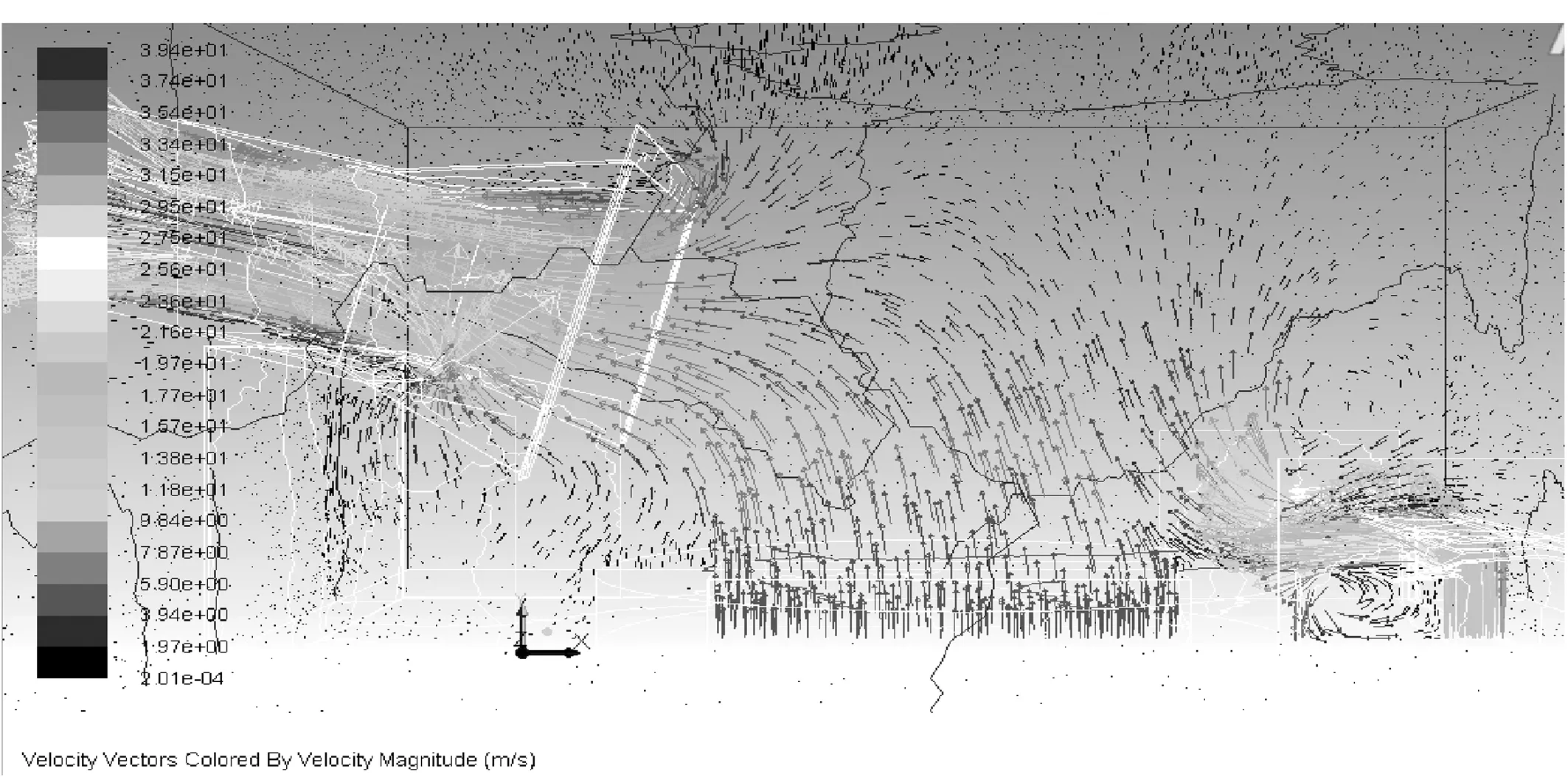

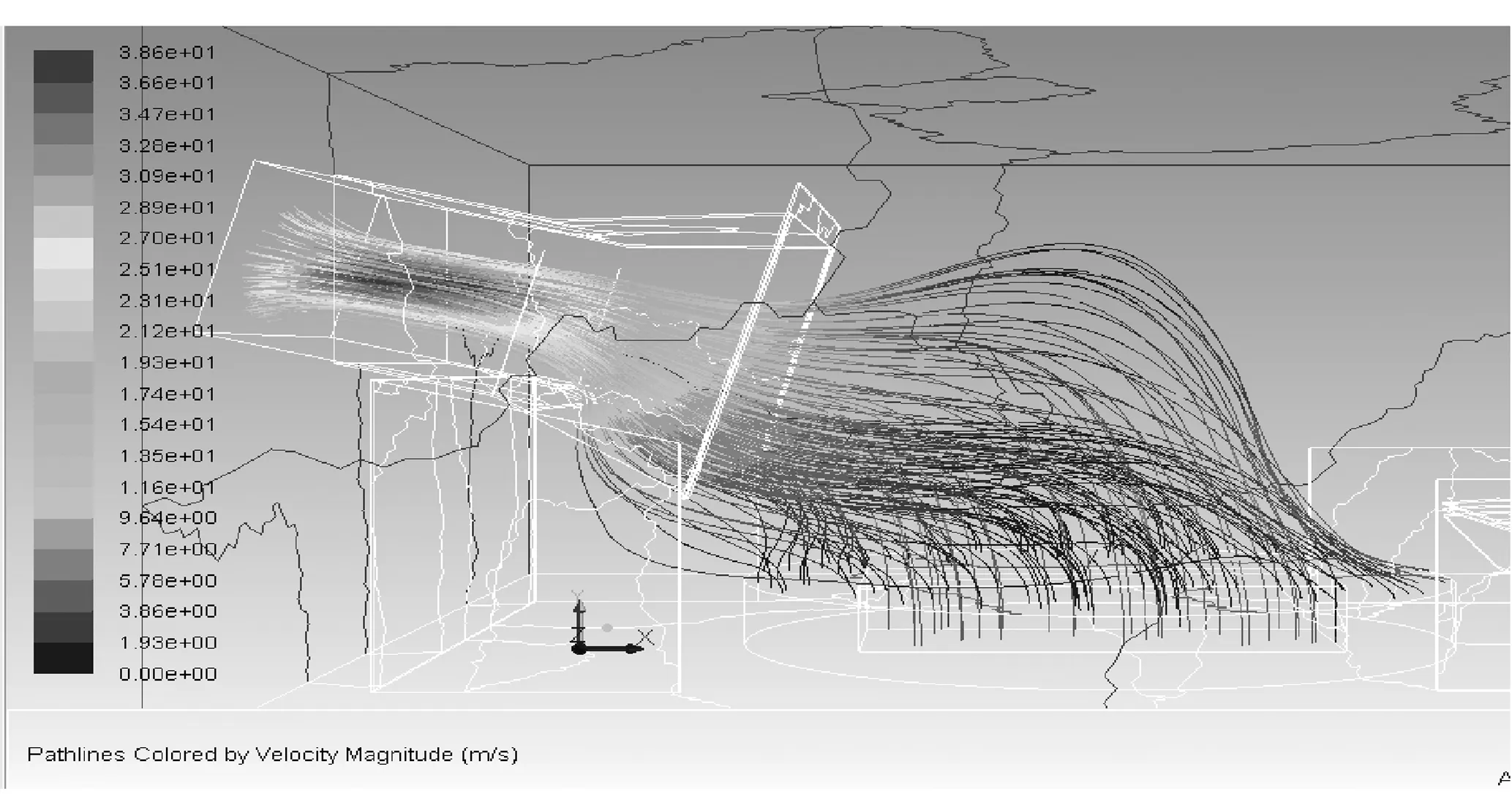

取排风风速为15 m/s不变,吹风角度α取0°的前提下,分别对送风速度v1为10 m/s、13 m/s、15 m/s、17 m/s和19 m/s进行模拟,发现当送风风速从高到低,所形成的射流气幕风速也在减少,当降到15 m/s时,射流轨迹开始出现弯曲倾向如图2所示,当送风风速降至13 m/s时,已基本不能形成完整的射流气幕,铅烟气出现逃逸,可见该条件下送风风速v1为15 m/s时,接近临界送风风速。

图2 送风风速为15 m/s时流场速度矢量分布图

(2)送风角度的确定

图3 尘源烟尘流线速度场分布图

取排风风速为15 m/s,送风角度α分别为向下倾斜10°、向下倾斜5°、0°、向上5°和向上10°进行模拟。当α为向下倾斜10°时,排风口的吸风气流和送风口的吹风气流无法形成完整的气幕包裹铅烟气,铅烟气有逃逸;当α为向下倾斜5°时,此时送风口的临界送风风速为14.45 m/s,铅烟尘流线轨迹如图3,铅烟气不但完全被捕集,且流线轨迹弯曲明显;当α为0°时,此时送风口的临界送风风速为14.83 m/s;当α为向上倾斜5°时,此时送风口的临界送风风速为16.15 m/s;当α为向上倾斜10°时,此时送风口的临界送风风速为18.20 m/s。可见,当α为向下倾斜5°到向上倾斜5°较为合适,由于α为向下倾斜5°时,送风风量最小,本设计将α定为向下倾斜5°。

(3)主要工艺参数

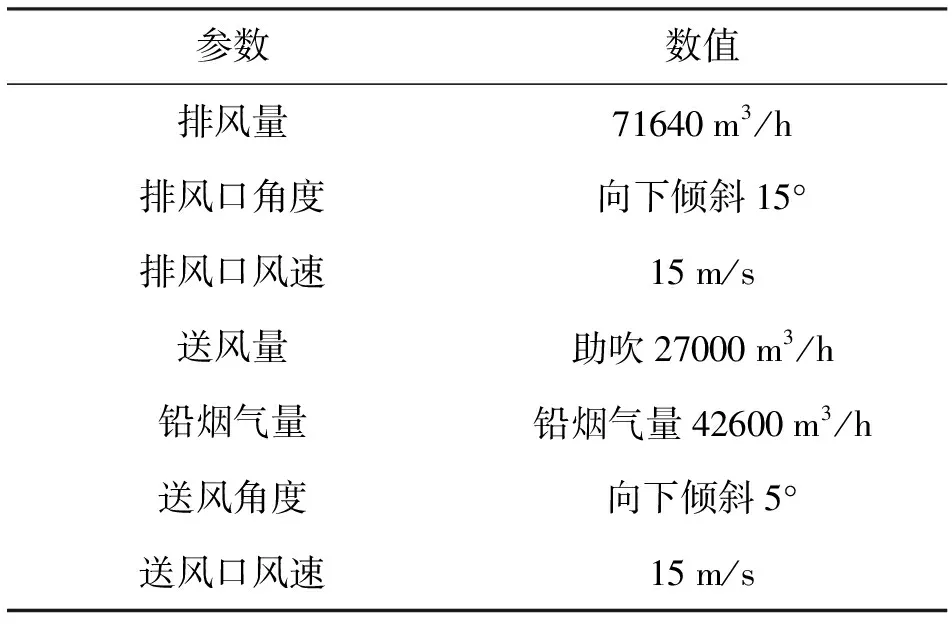

通过Fluent软件对吹吸式吸尘罩气流流场的模拟结果,得出既能很好避免生产过程中铅烟尘的逃逸,又能不影响生产操作的最优吹吸式吸尘罩的主要工艺参数见表1。

实际生产过程中由于系统要对四口熔铅锅做功,所以系统设计了两台风机,1#风机100000 m3/h风量,2#风机50000 m3/h风量,可以分别对四口熔铅锅切换使用。当生产处于低烟气量的熔铅阶段时,只开启2#小风机做功,当向某口熔铅锅加残极续锅时,可开启1#风机单独对该熔铅锅做功,此时若有其他熔铅锅存在搅拌或捞渣等其他操作时,可同时切换到1#风机,此时1#风机同时对两口熔铅锅做功,过程中确保加残极熔铅锅抽风风量大于71640 m3/h。实践证明,该灵活多变的切换使用方式,不但可以有效地收集铅烟气,同时可以减少用电量,降低生产成本。

表1 吸尘罩主要参数

3 结论

(1)阳极熔铅锅加残极时产生的爆发性烟气,不但烟气量大,而且烟气流速快,收集难度大,吹吸式吸尘罩不但不受工艺操作影响并且所需吸气量及吹气量均较小,故本系统选用吹吸式吸尘罩。

(2)根据车间生产场地和生产操作要求,设计出吸尘罩基本尺寸,并取吸尘罩排气口与水平方向的夹角β为向下倾斜15°;根据加残极时烟气量的计算值最大约50000 m3/h,模拟取排风口风速为15 m/s;借助Fluent软件模拟得出送风角α为向下倾斜5°时临界送风速最小,且临界送风风速在15 m/s左右,所以吸尘罩设计取送风角α为向下倾斜5°,送风风速为15 m/s。

(3)生产过程中,由于系统要同时对四口熔铅锅做功,系统的两台引风机,1#风机100000 m3/h风量,2#风机50000 m3/h风量,根据生产需要进行切换,过程中确保加残极的熔铅锅送风量在27000 m3/h,排风量大于71640 m3/h,即可满足生产要求。

[1] 张殿印,王纯.除尘工程设计手册[M].北京:化学工业出版社,2003.

DesignandApplicationofDustHoodinLeadElectrolyticAnodeMeltingPot

YUAN Pei-xin

(Hunan Shuikoushan Nonferrous Metals Group Co., Ltd. Hengyang 421513, China)

The 3rd factory of Shuikoushan Nonferrous Metals Group Co., Ltd. plans to control the lead dust from lead electrolytic anode melting pot. The paper designs the dust hood, uses methods of calculation and fluent software in flow field simulation, and determines the main dimensions and reasonable air flow and angle of suction mouth, air flow and angle of air outlet of blowing and absorbing dust hood in the end.

lead anode pot; lead dust; dust hood; numerical simulation

2014-08-16

袁培新(1973-),男,湖南娄底人,高级工程师,硕士研究生,主要从事有色金属冶炼生产工艺和设备管理。

TU834

B

1003-8884(2014)06-0033-04