氧化模板在电子铝箔腐蚀中的应用

2014-09-03杨琴

杨 琴

(新疆建设职业技术学院, 新疆 乌鲁木齐 830054)

氧化模板在电子铝箔腐蚀中的应用

杨 琴

(新疆建设职业技术学院, 新疆 乌鲁木齐 830054)

通过控制铝多孔氧化膜的孔径及分布,获得了适合铝电解电容器发孔的氧化铝模板;通过减薄阻挡层厚度工艺及腐蚀工艺的调整,获得了孔洞分布均匀的腐蚀箔,为开发高容量节能铝电容器新腐蚀工艺提供了新思路。

高纯铝箔; 多孔氧化膜; 腐蚀

高压铝箔的纯度及轧制工艺的差异常对其腐蚀发孔造成不利影响。具体表现在其表面状态(杂质、缺陷密度及其分布、氧化膜厚度等)对初始蚀孔的分布密度及蚀孔生长的影响以及表面状态的不均匀性导致初始蚀孔引发的随机性,从而不能有效地大幅度扩大腐蚀箔的表面积。本文采用阳极氧化的方法在高纯铝箔表面形成一层多孔氧化膜。利用多孔氧化膜表面的多孔层厚而疏松,具有均匀分布孔洞的特点,通过控制阳极氧化条件,调整孔洞大小、密度及分布,从而控制初始蚀孔的分布,减少腐蚀箔孔洞分布的随机性。该技术可提高单位面积孔的密度及分布,有效提高静电容量,进而显著减小铝电解电容器的体积,减少高纯铝资源的消耗,达到节能环保的目的。

1 实验

1.1 制备铝多孔氧化膜

实验所用试剂除磷酸为电容级外均为AR级。A溶液为磷酸、草酸及其它两种添加剂;B溶液为15%的磷酸溶液;C溶液为盐酸及硫酸的混和溶液。实验原料采用新疆众和股份有限公司生产的电解电容器用高纯铝箔,用2%的NaOH在60 ℃下清洗3 min除去表面油脂及天然氧化膜,去离子水清洗后,在阳极氧化溶液中加直流电进行阳极氧化。采用恒流升压300 V后,再恒压降流400 s。

1.2 减薄多孔氧化膜阻挡层

将制备好的多孔氧化膜样片在10~60 ℃、15%的磷酸溶液中浸泡1~30 min后,采用电流回复的方法[1]给样片加100 V、500 mA的电流,开始电流很小,后升至500 mA,再将电压降10 V,电流下降至0 mA,后缓慢上升至500 mA,重复此操作,至电压降至1 V。

1.3 腐蚀形成孔洞

将经过以上两步处理的箔片用去离子水清洗后,在50~85 ℃、2%~6%的盐酸及硫酸混和溶液中加电腐蚀。

1.4 电解抛光

由于腐蚀后箔面存在许多腐蚀产物,覆盖了腐蚀孔洞,为了便于观察腐蚀结果,对腐蚀后产品进行了电解抛光处理。

1.5 表征仪器

扫描电子显微镜(德国ZEISS,EV050型)研究腐蚀箔的表面形貌。

2 结果与讨论

2.1 阳极氧化膜形貌及特点

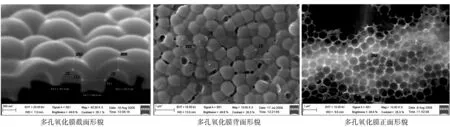

图1是多孔氧化膜的截面及表面图(背面形貌图上的孔洞是由剥膜液腐蚀所致),图2是多孔氧化膜浸泡前后对比图,从图中可以看出氧化铝的多孔膜结构:在紧靠金属铝一侧是一层薄而致密的阻挡层, 其上是比较厚而疏松的多孔层。多孔层的膜胞为六角形紧密堆积柱状结构,膜胞中心是圆形孔。孔密度和深度均可通过改变电解质的种类、浓度、阳极氧化的电压、时间以及最后的扩孔工序来调节[2]。通过调节溶液成分,已获得氧化单元(孔径+孔壁)为600~800 nm、孔径为400 nm的多孔氧化膜,孔壁阻挡层厚度近似等于孔底阻挡层厚度的两倍,这些特征完全符合多孔氧化膜模型特点[3]。

图1 多孔氧化膜形貌图

2.2 阻挡层的减薄

由于溶液搅拌,局部存在温差、浓度差,同时多孔氧化膜中心的孔洞也是选择生长的[4],所以表面孔洞与底部孔洞形貌不同。与溶液接触的多孔氧化膜表面一般是杂乱无序的,而底部孔洞由于多孔氧化膜的自组装生长,形成紧密排列的六角形结构,所以在加电腐蚀前需采取措施将表面杂乱无序层除去,将其在20~60 ℃、5%~15%的磷酸溶液中浸泡1~20 min,除去表面层以获得有序的表面,并将表面孔洞孔径扩大,以利于后续腐蚀发孔。

图2 多孔氧化膜表面形貌对比

由于多孔氧化膜与铝基体间存在着一层致密均匀的阻挡层,具有很高的电阻,这一特点常被应用于铝的抗腐蚀、抗磨损、绝缘性及表面装饰,如果在多孔氧化膜上直接加电腐蚀,根本行不通。所以必须采取一定措施减薄阻挡层或者除去阻挡层,同时保存多孔氧化膜的多孔结构。采用电流回复的方法可减薄阻挡层,在随后进行的腐蚀发孔实验中,铝基体发孔均匀,多孔氧化膜保存完整,如图3所示。说明了电流回复方法减薄阻挡层的有效性。

图3 腐蚀后的多孔氧化膜形貌

2.3 腐蚀形成孔洞

图4是空白样片与形成多孔氧化膜后腐蚀的样片的形貌对比照片。从图中可以看出,没有多孔氧化膜的样片并孔和不腐蚀区很多,且表面存在许多横向腐蚀,这就说明箔面存在平削,影响了箔片的机械强度,而通过多孔氧化膜进行腐蚀的样片腐蚀比较均匀,并孔及不腐蚀区基本没有,孔径基本分布在600 nm左右,与多孔氧化膜的氧化单元尺寸及密度相符,同时在一定程度上抑制了箔片的全面溶解。

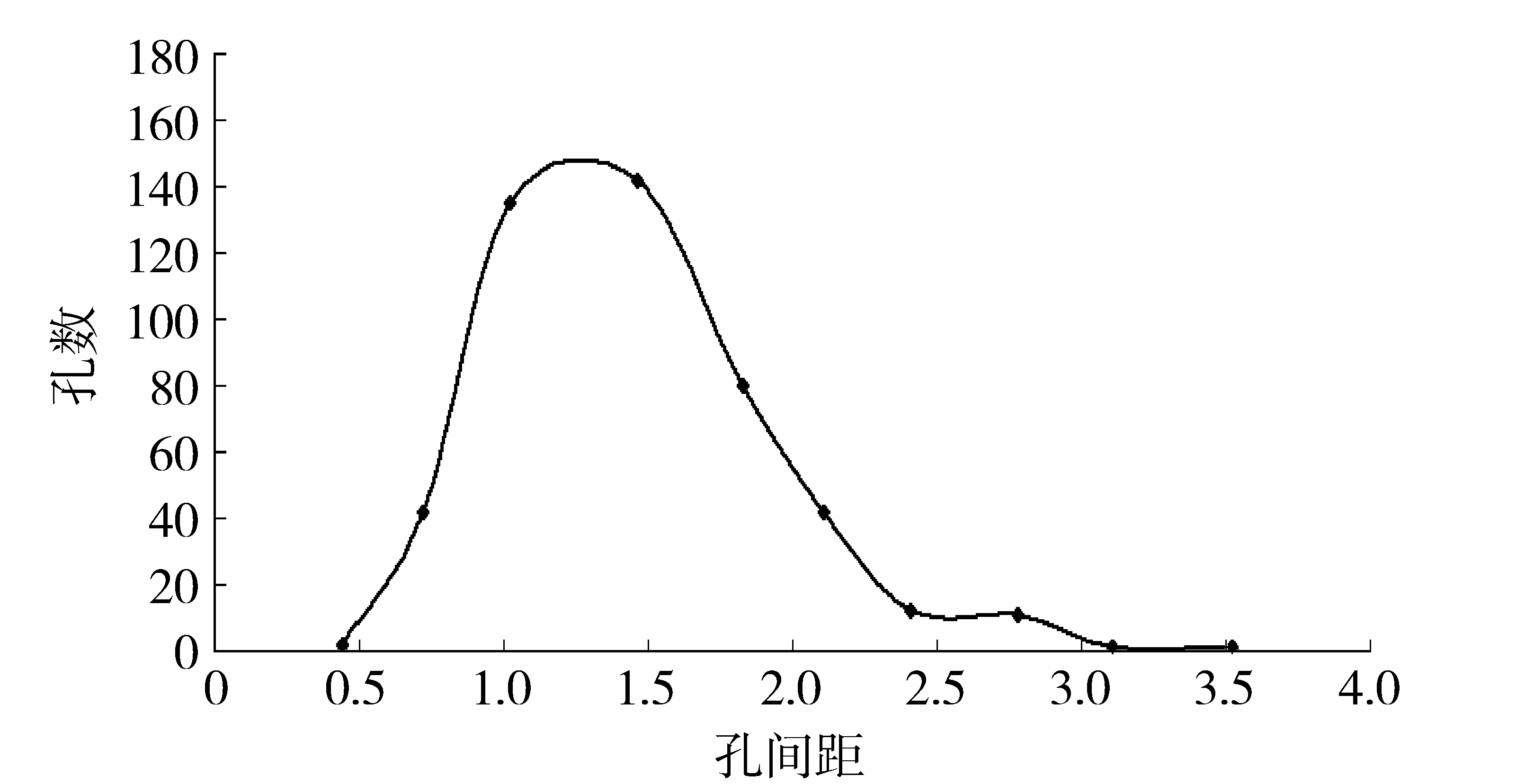

腐蚀后扫描电镜照片经微观形貌图像分析系统进行数据处理后,得图5、图6。

从中可以看出,经多孔氧化膜腐蚀后的箔片孔径大部分分布在650 nm左右,孔间距也呈正态分布,说明腐蚀经氧化膜膜板孔洞发孔,有氧化膜的部分未腐蚀发孔部分,起到了控制蚀孔形成位置的作用,从而证明氧化膜模板技术可以有效改善传统电极箔生产中蚀孔随机形成的现状,达到了均匀形成蚀孔,并控制了箔面全面腐蚀问题,较大程度增加了产品的静电容量,从而可有效减小电容器体积。

图4 有无多孔氧化膜腐蚀发孔的对比照片

图5 腐蚀孔孔径分布图

图6 腐蚀孔孔间距分布图

3 结论

(1)经过阳极氧化处理后的铝箔,表面覆盖了一层耐腐蚀的氧化膜层,同时具备有均匀分布、大小均一的孔洞,利用多孔氧化膜上的孔洞作为铝箔腐蚀蚀孔形成的起始点,从而控制腐蚀箔上的孔洞分布。

(2)电流回复方法可有效减薄阳极氧化膜孔底阻挡层厚度,孔壁厚度不变,保留了多孔氧化膜的结构,为进一步腐蚀发孔创造良好条件。

(3)通过阳极氧化膜进行腐蚀形成孔洞,可以在一定程度上抑制铝箔的全面溶解,为开发新的腐蚀工艺,减小电容器体积,减少高纯铝资源的消耗提供新思路。

[1] 曾凌三.铝阳极氧化膜的剥离与剥离膜的性质[J]. 电镀与涂饰,1997,15(2):24-27.

[2] 田玉明,徐明霞,鄂磊,等. 氧化铝多孔膜的制备及其应用研究新进展[J].化工进展,2005,24(8):849-853.

[3] 陈国光,曹婉真.电解电容器[M].西安:西安交通大学出版社,1993.

[4] 徐源G.E.Thompson G.C.Wood. 多孔型铝阳极氧化膜孔洞形成过程的研究[J].中国腐蚀与防护学报,1989,9(1):1-10.

Application of Anodic Aluminum Oxide in Electronic Aluminum Foil Etch

YANG Qin

The etching aluminum foil which is suited to aluminum electrolyte capacitor is obtained by controlling holes diameter and distribution of anodic aluminum oxide. And the etching foil with homogenous etching-hole is also obtained by reducing the thickness of barrier layer and adjusting etching process. From above methods, it provides a new thought for exploiting new etching process to obtain high capacity and energy saving aluminum electrolyte capacitor.

high-pure aluminum foil; anodic aluminum oxide; etching

2014-03-21

杨琴(1974—),女,陕西韩城人,大学本科,副教授,主要从事数学及化学教学及研究工作。

TM535

A

1008-5122(2014)04-0026-03