330 kA柱形凸起斜面阴极铝电解槽的应用

2014-09-03张开跃

张开跃 林 琳 闫 飞

(广西投资集团银海铝业有限公司, 广西 南宁 530028)

工艺节能

330 kA柱形凸起斜面阴极铝电解槽的应用

张开跃 林 琳 闫 飞

(广西投资集团银海铝业有限公司, 广西 南宁 530028)

介绍了柱形凸起斜面阴极铝电解槽的节能原理及工业化应用中遇到的电解槽热平衡和焙烧问题。通过电解槽内外保温改造,减少了电解槽的散热量;通过结合使用全焦粒焙烧和双介质焙烧,解决了焙烧中遇到的问题。改进后的柱形凸起斜面阴极铝电解槽顺利投入生产。

铝电解槽; 柱形凸起斜面阴极; 热平衡; 焙烧

0 前言

近年来我国电解铝行业在节能减排方面取得了令人瞩目的成就。然而,随着国家对电解铝行业节能减排要求的进一步提高以及原铝市场行情的持续低迷,电解铝行业的节能减排工作依然面临着严峻考验。广西某电解铝生产企业为了进一步降低生产成本、减少废弃物的排放,引入了东北大学冯乃祥教授的最新节能电解槽研究成果“柱形凸起斜面阴极铝电解槽”,由于该槽型特殊的阴极结构及低电压生产的要求,在投产过程中进行了一系列革新。

1 柱形凸起斜面阴极铝电解槽的节能原理

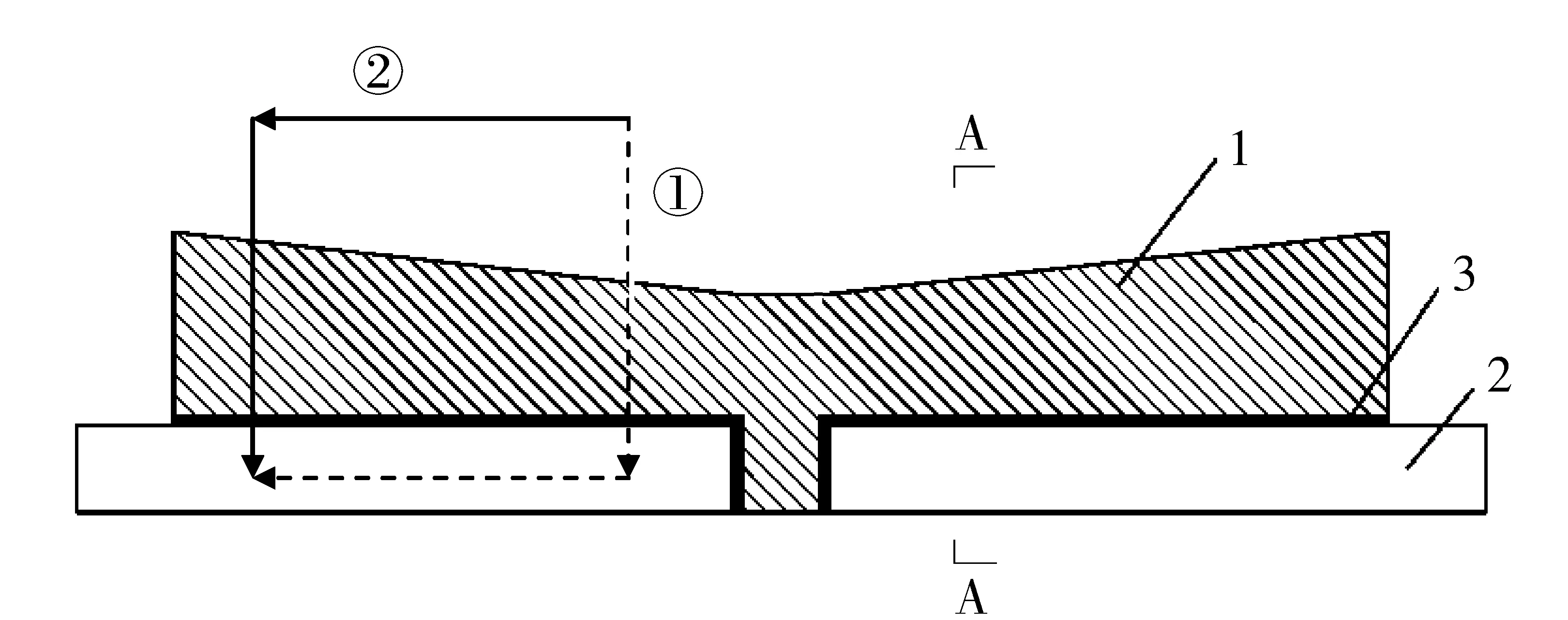

图1 斜面阴极示意图

柱形凸起斜面阴极是将阴极表面改造成具有一定角度的斜面,同时在斜面上安装一定规格和数量的柱形凸起结构。斜面阴极通过改变其表面的电阻起到降低水平电流的作用,而柱形凸起对铝液具有较好的阻流作用,两者结合可共同减少电解铝生产过程中铝液面的波动,从而降低电解槽生产电压,减少电解槽电解消耗和污染物排放。斜面阴极降低水平电流的技术原理如图1所示。由图1可以看出:

(1)若电解槽中部铝液中的电流从中部垂直向下(路线①)进入阴极钢棒,然后从阴极钢棒导出,则该电流流经路径的电阻R1为:

R1=Rc1+RFe/C+RFe

(1)

(2)如果该电流通过铝液经由路线②从阴极炭块的端部垂直走向阴极钢棒,则该电流流经路径的电阻R2为:

R2=RAl+RC2+RFe/C

(2)

由此可以推断,只有R1

RC2+RAl>RC1+RFe

RC2-RC1>RFe-RAl>0

(3)

因此,在铝电解槽阴极炭块的设计中,只要满足了在阴极炭块上表面的电流流经不同部位电阻的上述关系式,则设计的阴极炭块就能够使电解槽在铝电解生产过程中具有较小的沿阴极炭块的纵向方向的水平电流分量。而斜面阴极结构只要角度合适就能很好的满足以上要求。

2 应用过程中遇到的问题

2.1 电解槽的热平衡问题

柱形凸起斜面阴极电解槽的设计初衷是进行3.80 V左右的超低电压生产,生产电压过低必然会造成电解槽的热收入减少,而生产实践中电解槽的热收入减少会出现以下较为严重的生产问题。

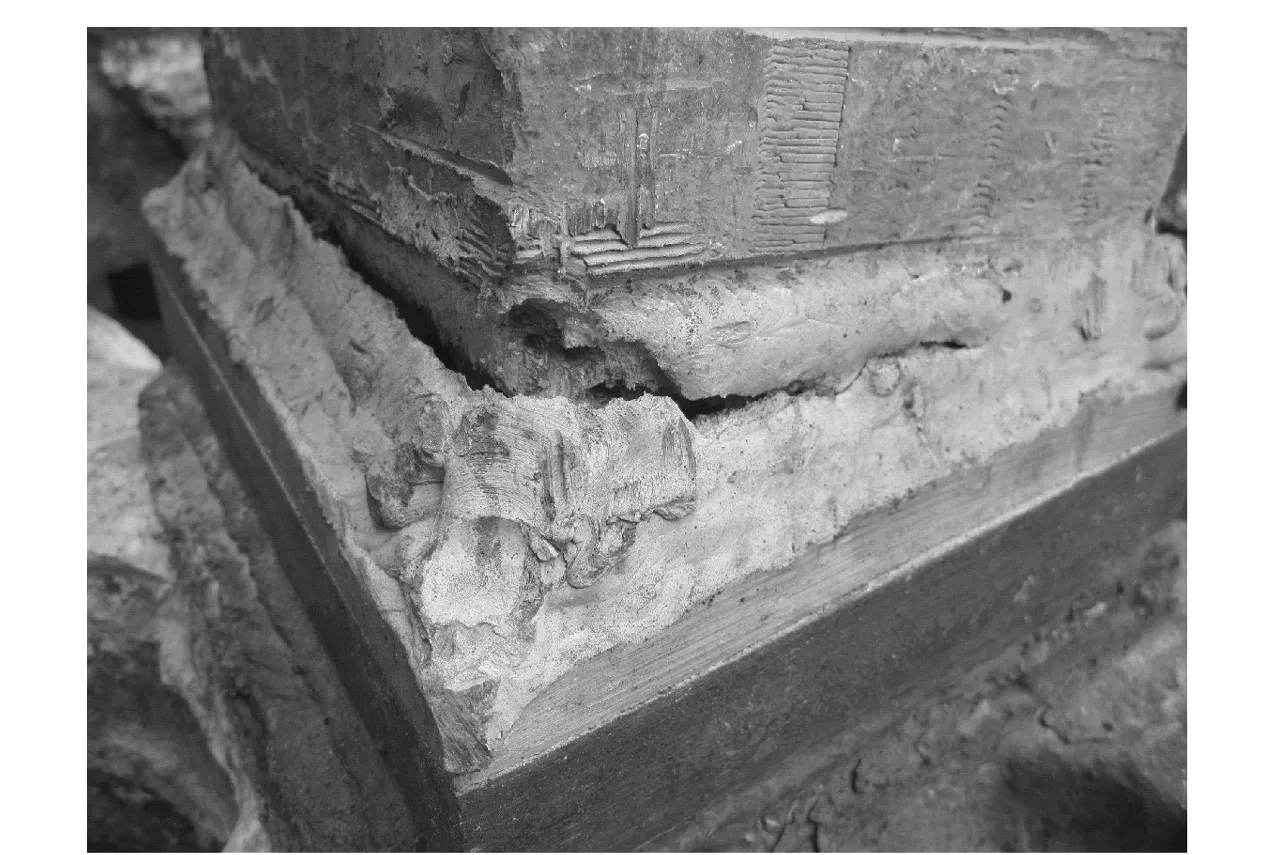

2.1.1 电解槽角部伸腿肥大

角部伸腿肥大主要产生机理是电解槽热收入减少,角部处散热面积大、散热速度快,电解质和沉积的氧化铝便会在电解槽角部处凝固。如果处理不及时,凝固层会逐渐增厚,并向槽内沿伸,直至顶住角部阳极底掌,使炉膛畸形、电解槽病变,严重时造成装阳极困难,阳极导杆被顶裂,给生产造成很大影响,如图2所示。

图2 被顶裂的阳极导杆

2.1.2 电解槽电流效率降低

在低电压生产条件下,为了维持电解槽的热平衡,必须要减少电解槽的散热量,主要途径是减少电解槽的在产铝量。电解槽在产铝量大幅度减少后,电解槽的稳定性减弱,控制难度增加,发热区下移,如控制不当,电流效率会出现明显降低,对电解槽的经济指标产生不利的影响。

综上所述,为了保持电解槽平稳高效生产,有必要对电解槽进行保温改造,以减少电解槽的散热量。

2.2 电解槽的焙烧问题

2.2.1 传统焙烧方案介绍

2.2.1.1 全焦粒焙烧

全焦粒焙烧是在阳极和阴极表面炭块的窄缝之间铺设炭粉(石墨粉)或炭粒,使阳极和阴极之间实现连接,然后通电,借助于阳极、炭粉层和阴极的电阻产生的焦耳热,加热焙烧电解槽。

2.2.1.2 双层介质焙烧

图3 双层介质焙烧装炉

双层介质焙烧主要是在新型阴极的凹槽之间先用碎电解质块铺满,再在电解质块及阴极凸台的表面铺设一定厚度的焦粒层作为焙烧发热介质,然后挂极。装炉时用碎电解质块将阳极中缝及四周全部填满(见图3),在焙烧初期,需要增大阳极的分流量,减少通过阴极的电流。实践证明,如果阴极导电面积不小于35%对整个焙烧过程影响不大。双层介质焙烧技术有下列优点:

(1)减少了焦粒的使用量。

(2)在中缝和阴极上铺设有电解质,当电解质熔化后,高度超过了阴极凸台的高度,此时,电解质参与导电,增加了焙烧的均匀性,不会出现阴极温度过高的现象。

(3)电解质熔化后,直接进入焙烧期间产生的阴极和内衬裂缝中,可有效地堵塞焙烧期间形成的渗漏通道。

2.2.2 传统焙烧方法出现的问题

2.2.2.1 全焦粒焙烧

全焦粒焙烧如果应用于柱形斜面凸起阴极电解槽会出现下列问题:

(1)焦粒使用量太大,经过初步计算每台槽用量在7 t左右,启动结束后需要投入大量的人力进行碳渣打捞,工作量大。

(2)炭渣打捞时将带出大量电解质,造成电解质损失。

(3)如果炭渣打捞不干净,存留在电解质中,容易引进电解质含炭、甚至出现阳极长包现象。

(4)由于凸起之间间距太小,很容易造成炭渣卡在阴极凸起之间长时间排不出来,对生产造成长时间不利影响。

(5)焦粒铺设高度高,必然会造成焙烧电阻过大,冲击电压太高。

2.2.2.2 双层介质焙烧

由于柱形凸起斜面阴极电解槽凸起上表面积太小(只有17.6%),凸起镶在阴极表面导致整个导电性能减弱,这样必会出现焙烧过程中电解槽阴极导电面积太小,电阻太大,如果继续加焊分流片焙烧时间会大大延长,不仅增加焙烧成本而影响槽昼夜。不加分流片,经过凸起的电流密度过大,必会对凸起产生较大的热冲击,容易造成柱形凸起早期破损甚至脱落。电阻过大造成冲击电压高,焙烧安全性也得不到保障。

由上可得,已有的装炉焙烧方式均不能很好的满足柱形凸起斜面阴极铝电解槽的焙烧需要,如果强行使用,会花费大量的人力、物力、财力,且可能造成阴极的早期破损,甚至出现危险状况,对电解槽的寿命和节能效果都会产生较大的影响。

3 解决方案

3.1 热平衡问题解决方案

为了保证在低电压生产过程中电解槽的热平衡,经过对330 kA电解槽的散热情况进行分析后,决定对其同时进行内保温和外保温改造。

3.1.1 内保温改造

从电解槽区域散热分布来看,散热比例较大的区域依次为炉面、侧面、钢爪表面和炉底。炉面可以通过保温料的厚度调整其散热量,为了防止钢爪脱落必须保持一定的散热度,而侧面和炉底是进行电解槽内保温的绝好地带。

经过对保温材料进行比对,发现石棉板、陶瓷纤维板、硅酸钙板成本低、隔热效果较好且操作方便,整个保温工作可以在筑炉过程中完成,且保温效果可以长时间持续。

保温方式如下:

(1)侧面从阴极钢棒下沿开始,在侧部炭块和槽壳之间铺一层10 mm厚的石棉板。

(2)在炉底用50 mm厚的陶瓷纤维板代替靠近阴极方向的保温砖。

(3)在电解槽的小面沿阴极下沿靠钢壳立一层250 mm的硅酸钙板代替浇注料。

3.1.2 外保温改造

由于电解槽角部散热面积较大,低电压生产易造成角部伸腿肥大,有必要在角部侧壁采取进一步的保温措施。玻璃纤维保温棉具有良好的保温效果,将其塞入角部散热孔后用铝皮固定,方法简单易行。

3.2 焙烧问题解决方案

新焙烧方案既要经济、便捷又要保证焙烧效果好、安全系数高。全焦粒焙烧效果较好,但是焦粒用量太大,双层介质焙烧可以有效减少焦粒的用量,但是如果阴极导电面积太小的话,危险系数会升高。如果把两者结合起来,扬长避短,便可以达到较好的效果。

3.2.1 全焦粒焙烧结合双层介质焙烧原理

把全焦粒焙烧和双层介质焙烧结合起来的原理是:用焦粒来增加焙烧过程中阴极的导电面积,以消除双层介质焙烧的隐患。具体实现方式是用铁框把柱形凸起围起来,在围起的铁框中填满焦粒,这样只要调整铁框的面积便可以同时调节阳极和阴极之间的导电面积,从而在使用最少焦粒的情况下,解决柱形凸起阴极导电面积不足的问题,如图4所示。

图4 调节导电面积示意图

当正方形的边与圆柱的距离为a=20 mm,焙烧导电面积占阴极总面积的比例为:

η=S导/S总=35.89%

达到要求。

式中:η——柱形凸起电解槽导电面积约占总面积百分比;

S导——导电面积,m2;

S总——阴极垂直投影总面积,m2。

此时需要的焦粒量:

m焦=ρ焦V≈2 318 kg

式中:m焦——全焦粒焙烧焦粒使用质量,kg;

ρ焦——所使用焦粒密度,kg/m3;

V——所使用焦粒体积,m3。

因此,采用正方形的边与圆柱的距离为20 mm较为合适。

根据阴极的倾斜度以及柱形凸起的排布方式,设计铺焦粒时的专用工具如图5所示。

图5 铺双层介质用工具

3.2.2 实施方法

(1)挂极:凸台以下全部用电解质细块填满铺平,电解质块上面铺设焦粒,焦粒厚度高出凸台10~15 mm。铺焦粒由烟道端开始铺设,采用铺一组挂一组极的方式,每组阳极炭块与焦粒的接触面积不小于阳极底面积的90%。阴极中缝用纯电解质填充。

(2)分流片焊接:为了保证焙烧安全,安装双层分流片进行电流分流。

4 电解槽运行效果

柱形凸起斜面阴极电解槽,目前已投入生产一个月,槽况稳定,各项指标正顺利向正常生产期过渡。运行曲线如图6。

图6 柱形凸起斜面阴极运行曲线

5 结束语

广西某公司在引进运用柱形凸起斜面阴极电解槽的过程中,为了实现电解槽平稳、安全、高效投入生产,根据槽型的特点对其保温和挂极等工艺进行了一系列地研究和创新,有效克服了此类型电解槽应用过程中的难题。目前该槽已顺利投产,槽况运行平稳,预计可以取得理想的生产指标。

[1] 姚世焕.大型预焙阳极电解槽发展中的几个问题[C]. 昆明: 第四届铝电解专业委员会2001年会暨学术交流会论文集,2001.

[2] 邱竹贤. 预焙槽炼铝[M]. 北京:冶金工业出版社,2005.

[3] 张开跃, 闫飞. 石墨化柱形阴极凸起铝电解槽焙烧方法的研究与革新[J]. 轻金属,2012.

Application of 330 kA Stud Bump Slope Cathode Aluminum Reduction Cell

ZHANG Kai-yue, LIN Lin, YAN Fei

This paper introduces the energy saving principles of stud bump slope cathode aluminum reduction cell and the heat balance and baking problems encountered in its industrial application. By transforming the internal and external insulation of the cell, the amount of heat dissipation is reduced; and combining full coke calcination and dual media baking, the problems encountered in baking are solved. Finally, the improved stud bump slope cathode aluminum electrolysis cell has been successfully put into production.

aluminum reduction cell; stud bump slope cathode; heat balance; baking

2014-04-06

张开跃(1973—),男,贵州息烽人,硕士,工程师,主要从事铝电解和铝加工的研究管理工作。

TF821

B

1008-5122(2014)04-0003-04