变送器误差对机组AGC调节品质的影响分析

2014-09-02许林波缪盛艳

王 毅 许林波 缪盛艳

(1.浙江能源集团公司,浙江 杭州 310005;2.浙能兰溪发电有限责任公司,浙江 金华 321100)

变送器误差对机组AGC调节品质的影响分析

王 毅1许林波2缪盛艳2

(1.浙江能源集团公司,浙江 杭州 310005;2.浙能兰溪发电有限责任公司,浙江 金华 321100)

自动发电控制(AGC)是并网发电厂提供的有偿辅助服务之一,现从变送器调差入手,结合相关数据,研究其对AGC调节品质的影响。

AGC指令;信号;调节品质

0 引言

AGC调节品质的好坏直接影响着机组的出力和调度对机组的AGC考评,影响企业的经济效益。近期国家能源局华东监管办对华东区域省级及以上电力调度交易机构调度管辖范围内已进入商业运营的并网发电厂2个考核细则的出台,以及2014年1月起2个细则的真正实施,使AGC的调节品质与电厂的经济利益关系更加紧密。所以很有必要从各个环节对AGC进行分析,采取对策,优化调节效果,增加经济效益。下面以某发电厂(下称某厂)为例进行分析。

1 AGC通道有关信号回路(以#4机组为例)

某厂#4机组功率调整主要通过4个有功变送器采样后,输入DCS控制系统并与NCS通道相连。NCS网络监控负责远端调节信号的下达。输入量分别为信号1、信号2、信号3、信号4。NCS端有下发指令和反馈指令。

下面对影响某厂发电机有功指令及实际发电功率的测量点信号进行说明:

信号1:电气有功测量变送器1送至NCS系统的4~20 mA模拟信号,测量精度为0.2级;

信号2:电气有功测量变送器2送至DCS系统的4~20 mA模拟信号,测量精度为0.2级;

信号3:电气有功测量变送器3送至DCS系统的4~20 mA模拟信号,测量精度为0.2级;

信号4:电气有功测量变送器4送至DCS系统的4~20 mA模拟信号,测量精度为0.2级;

信号5:信号1经NCS系统转换后送省调的NCS测量有功信号,转换精度为0.05级;

信号6:信号2、3、4经DCS系统三取中间值后送NCS系统的模拟信号;

信号7:信号6经NCS系统转换后送省调的DCS测量有功信号;

信号8:省调下发发电机有功目标值,此信号经NCS转换后送DCS,一般称AGC指令值;

信号9:信号8经DCS接收后,送NCS;

信号10:信号9经NCS系统上送省调,一般称AGC指令返送值。

以上信号之间及与省调系统的关系进程如下(机组在AGC方式下):

进程1:省调下发指令(信号8)至NCS系统转换并传至DCS,DCS把指令与三取中后的功率信号进行比较,作出加减负荷的判断,并协调机炉。

进程2:发电机有功信号(信号1)经NCS系统转换(信号5)传至省调EMS系统,省调负控(AGC)系统把有功信号与系统负荷进行比较,对机组下一点负荷进行调整。

2 有功变送器测量误差对机组加减负荷的影响

在此系统中,测量误差对机组加减负荷有着较大影响。首先来了解一下以上几个功率变送器,量程范围是0~900 MW,对应于4~20 mA直流输出,测量精度是0.2级,也就是说最大绝对误差转换成一次值为1.8 MW。现以1 MW测量误差为例,每个指令以8 MW为增减量进行分析比较。

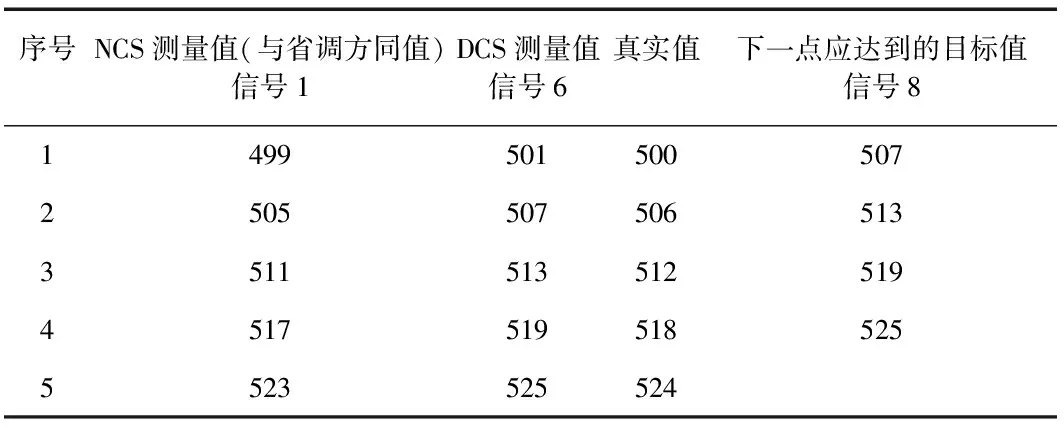

(1) 以NCS测量值与DCS测量值存在正偏差的情况(信号1大于信号6)为例,机组加负荷情况如表1所示。

表1 机组加负荷情况 单位:MW

上述数据中,NCS(信号1)当前值为501 MW,省调根据这个信号下发一个509 MW的目标值,同时DCS(信号6)也接收到509 MW的目标值,所以DCS在规定的时间内把负荷加至509 MW,注意此时NCS侧采集到的功率由于误差的存在将会是511 MW,调度端将以机组功率511 MW为基准而下发下一个指令值,显然下个指令将是519 MW,以此循环。

(2) 以NCS测量值与DCS测量值存在负偏差的情况(信号1小于信号6)为例,机组加负荷情况如表2所示。

表2 机组加负荷情况 单位:MW

表2中,NCS当前值为499 MW,省调根据这个信号下发一个507 MW的目标值,同时DCS也接收到507 MW的目标值,所以DCS在规定的时间内把负荷加至507 MW,但此时NCS侧采集到的功率由于误差的存在将会是505 MW,送到调度端的机组功率将是505 MW而不是507 MW,所以调度端会以机组功率505 MW为基准而下发下一个指令值,显然下个指令将是513 MW,以此循环。

从上两表中我们可以看出,在经过相同的时间,第一种情况省调侧测量到的负荷增加量为40 MW,第二种情况的负荷增加量为24 MW,第一种情况加负荷明显快于第二种情况,两相比较相差16 MW,如果以最大误差1.8 MW来考虑的话,2种情况的负荷差值就会大至28.8 MW(YC误差、AGC范围)。

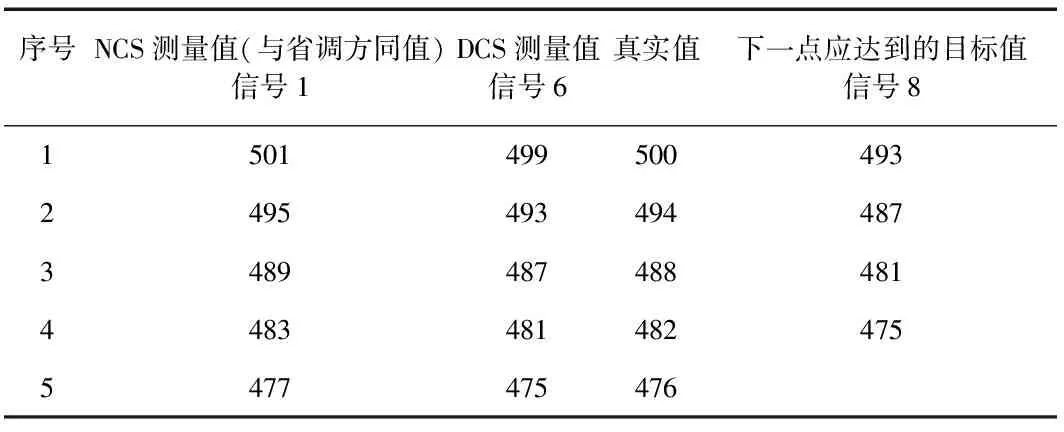

(3) 以NCS测量值与DCS测量值存在正偏差的情况(信号1大于信号6)为例,机组减负荷情况如表3所示。

表3 机组减负荷情况 单位:MW

(4) 以NCS测量值与DCS测量值存在负偏差的情况(信号1小于信号6)为例,机组减负荷情况如表4所示。

表4 机组减负荷情况 单位:MW

就减负荷的情况来看,从表3中可以看出在NCS测量值与DCS测量值存在正偏差的情况下,负荷只减少了24 MW,而从表4中负偏差的情况来看负荷则减少了39 MW。两相比较,第一种情况较第二种情况少减负荷15 MW。如果以最大误差1.8 MW来考虑的话,两种情况的负荷差值就会大至27 MW(YC误差、AGC范围)。

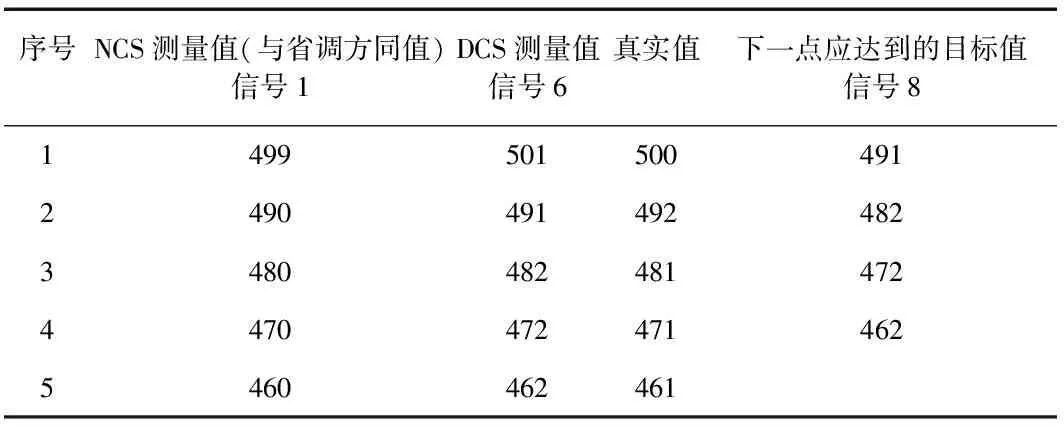

(5) 下面分析两种极端情况。由于某厂#1~#3机组AGC调节范围为450~600 MW,#4机组为400~600 MW,现以#1机组为例,机组在AGC方式下带450 MW负荷,误差为1.5 MW,AGC指令为3 MW步长。

1) 以NCS测量值与DCS测量值存在正偏差的情况(信号1大于信号6)为例,机组减负荷情况如表5所示。

表5 机组减负荷情况 单位:MW

从表5中可以看出,DCS接收到的指令值与DCS采集到的当前功率值相等,这就造成DCS不会去调节功率。实际情况也是如此,在600 MW情况下减负荷,机组负荷很难下调。若省调侧指令为600 MW时,实际负荷往往为612 MW。

2) 以NCS测量值与DCS测量值存在负偏差的情况(信号1小于信号6)为例,机组加负荷情况如表6所示。

表6 机组加负荷情况 单位:MW

同样,从表6可以看出,由于DCS收到的AGC指令和DCS当前的功率相当,导致不会作出加减负荷的判断,从而信号1也不会变化太大,AGC指令仍是保持上一次的值,这就是为什么某厂有些机组有时候长期运行在低限附近,这都是由于省调指令所引起的。

3 结论

通过以上分析可知,变送器的测量误差是变送器的系统误差,不可避免,但我们可以对误差进行合理利用,以提高发电机单机功率。具体如下:

(1) 选择正偏差的电气测量变送器作为NCS测量值,而选择负偏差的作为DCS测量值。

(2) 改变DCS三取中的方式为三取其最小值。

(3) 在NCS测量值和DCS三取中的值中,择其大者送省调(这一点比较容易做到,但DCS的判据没有改变,估计效果不大)。

2014-06-26

王毅(1969—),男,浙江杭州人,工程师,研究方向:发电厂安全生产。