镍基高温合金粉末制备技术的发展现状

2014-09-01韩志宇梁书锦陈小林张平祥

韩志宇, 曾 光, 梁书锦, 陈小林, 张 鹏, 张平祥

(1.西安欧中材料科技有限公司, 陕西 西安 710018)(2.西北有色金属研究院,陕西 西安 710016)

1 前 言

粉末高温合金是先进航空发动机关键热端部件的优选材料,主要用于制造涡轮盘、压气机盘、鼓筒轴、涡轮盘高压挡板等发动机热端高温承力转动部件[1-2]。粉末高温合金经历了3代发展,已在先进军、民用航空发动机的涡轮盘等多种关键零件上广泛应用[3-4]。其特点是无宏观偏析、组织均匀、晶粒细小、具有优异的力学性能和热工艺性能,有效地保证了发动机的可靠性和耐久性,而且可近净成形,制造周期短,生产成本降低[2-5]。

由于粉末冶金工艺的特殊性,粉末高温合金的组织中经常存在夹杂物、热诱导孔洞和原始颗粒边界等缺陷。这些缺陷显著降低粉末高温合金零件的力学性能和加工性能,影响发动机的安全性和可靠性,严重束缚了粉末高温合金的发展和应用。而这些缺陷都与粉末高温合金的气体含量和夹杂物含量等有直接关系。

粉末制备是粉末高温合金生产中的第一道工序,也是最为关键的工序之一。制备出尺寸细小均匀、球形度好、气体和夹杂物含量低的高温合金粉末,可以降低甚至消除合金中的原始颗粒边界(PPB)和夹杂物等缺陷,显著改善合金盘件的组织和性能。因此,先进的粉末制备技术是获得高品质的高温合金粉末,从而消除合金内部冶金缺陷,保证高温合金盘件质量的关键环节。

本文简要介绍国内外粉末高温合金的发展状况,着重综述了高温合金粉末制备技术的研究进展、存在的问题和未来的发展方向,希望能够对我国高温合金粉末制备技术的发展起到积极作用。

2 粉末高温合金研究现状

高温合金是航空发动机热端部件的关键材料。高推重比发动机涡轮入口温度不断提高,对高温合金性能提出了更高的要求[6]。为提高合金的性能,高温合金中强化元素的含量和种类不断增加,合金成分越来越复杂。传统的变形和铸造高温合金,由于合金化程度的提高,铸锭偏析严重,热加工性能差,成形困难。为解决这一问题,20世纪60年代,材料研究者开始应用粉末冶金工艺制备高性能的高温合金。

2.1 粉末高温合金的发展

美国于20世纪60年代初,首先开始了粉末高温合金的研究。1971年美国Pratt & Whitney(P&W)公司首次研制成功粉末高温合金并将其应用于F100型航空发动机。随后美国P&W公司和GE公司分别开发出Astroloy和René95粉末高温合金,并将其用于多种军用及民用发动机上。20世纪60年代末期,俄罗斯开始了粉末高温合金的研究工作,1978年粉末高温合金涡轮盘正式在军用发动机上使用。除美国和俄罗斯之外,英国、法国、德国、加拿大、瑞典、中国、日本、意大利以及印度等国家也都在粉末高温合金领域展开了研究工作[3]。

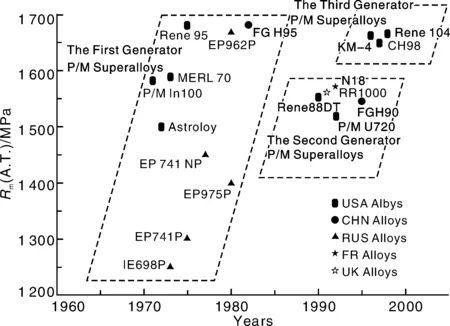

目前,国外已经研制了3代粉末高温合金,制备出的涡轮盘等多种粉末高温合金关键零部件已成功应用于先进航空发动机,如图1所示。以René95为代表的第1代粉末高温合金是在变形或铸造高温合金的基础上,适当降低碳含量以及添加Nb,Hf等元素发展起来的。其特点是γ′相含量高(一般大于45%),一般在低于γ′相固溶温度的温度下固溶处理,晶粒细小,抗拉强度高,使用温度为650 ℃。第2代粉末高温合金是在第1代粉末高温合金的基础上,引入损伤容限设计思想研制而成的,其特点是晶粒粗大,抗拉强度较第1代低,但具有较高的抗蠕变强度和抗裂纹扩展能力及较高的损伤容限,最高使用温度为700~750 ℃,其代表牌号有René88DT、N18、RR1000等。为满足新一代发动机适应超音速巡航的要求,各国又相继开发出了René104等兼具高强度和高损伤容限、耐高温、持久性能好、使用温度在700~750 ℃的第3代粉末高温合金。目前,欧美等国正在研制目标使用温度在850 ℃的第4代粉末高温合金[7]。

图1 粉末高温合金的发展历程[3]Fig.1 Development process of P/M superalloy[3]

我国于20世纪70年代末开始研究粉末高温合金。经过30多年的发展与研究,我国已成功研制出3代共4个牌号粉末高温合金。FGH4095(相当于美国René95)是我国研制成功的第一个粉末高温合金,用其制作的涡轮盘挡板已成功应用于某型号发动机并批量生产,使用温度可达650 ℃。随后,我国又发展了第2代损伤容限型高温合金FGH4096(相当于美国René-88DT)。与FGH4095合金相比,FGH4096合金的拉伸强度略有降低,但其使用温度、抗蠕变强度、抗裂纹扩展能力等有较大幅度的提高,使用温度可达750 ℃。此外,在俄罗斯ЭП741HП合金的基础上,进行成分调整和优化而研制出的FGH4097合金也即将在某航空发动机上获得应用。

使用温度为800 ℃以上的具有高强度和损伤容限特性的第3代粉末高温合金FGH98也取得了突破性进展[8]。该合金具有优越的高温性能,主要用于我国新研制的高推重比航空发动机。FGH98合金的成分与René104相当,在前两代合金基础上,为了提高合金的抗蠕变性能和γ′相的高温稳定性,加入了更多的Co,通过调整合金成分和热处理工艺,提高了合金的强度和疲劳裂纹扩展抗力[9]。近年来,科研人员对FGH98合金进行了较为系统的研究,得到了该合金的流变曲线及本构方程[10]。对合金裂纹扩展行为的研究结果表明,FGH98合金的高温疲劳裂纹扩展抗力较前两代粉末高温合金有明显提高[11]。此外,北京科技大学与钢铁研究总院合作,开展了FGH98I合金的研究工作,在合金成分设计、热变形行为、热处理工艺、组织与性能的关系等方面的研究取得了显著成果,特别是成分设计、热等静压包套、模锻和热处理工艺等的计算机模拟技术在粉末盘生产中的应用,使新合金的研制过程大幅度加快[12]。

2.2 粉末高温合金生产工艺

粉末高温合金生产工艺的总体思路是在惰性气氛保护下制备和处理粉末,然后采用热成形工艺使粉末固结并致密化。经过多年的发展,基本形成了以欧美等西方国家为代表的“氩气雾化法(AA)制粉+热挤压(HEX)+等温锻造(ITF)”工艺,和以俄罗斯为代表的“等离子旋转电极法(PREP)制粉+热等静压(HIP)直接成形”工艺两条工艺路线。

我国借鉴俄罗斯工艺路线,结合自身特点,发展出“等离子旋转电极法(PREP)制粉+热等静压(HIP)成形+包套锻造/热处理”工艺路线,采用该工艺成功生产出大尺寸FGH4095粉末涡轮盘。采用直接HIP成形工艺制备的粉末高温合金涡轮挡板和小尺寸涡轮盘均已通过试车,并形成了批量生产能力[13]。第2代粉末高温合金FGH4096双性能涡轮盘的研究工作,也取得了突破性进展。采用“PREP+直接HIP+等温锻造”工艺,突破了粉末纯净度等关键技术,研制出了某高推重比发动机用FGH4096合金涡轮盘。通过细晶锻造和梯度热处理工艺的运用,获得了轮缘晶粒度为5~6级、轮毂晶粒度为10~11级的双显微组织盘坯[14]。

为解决粉末高温合金涡轮盘存在的夹杂物尺寸超标、超声检测不合格等问题,我国开展了“挤压+等温锻造”的工艺研究,目前已取得重要进展。近期,我国在北重集团的3.6万t黑色金属挤压机上成功挤压出航空发动机涡轮盘用粉末高温合金棒坯,标志着粉末高温合金技术取得重大突破。在挤压过程中消除了PPB,夹杂物沿着挤压方向得到有效破碎,在后续的锻造过程中,在垂直于锻造方向的平面内,夹杂物得到进一步的破碎和弥散[15]。针对粉末高温合金挤压变形过程,特别是在有限元模拟技术方面,我国也开始了探索性研究。通过对包覆挤压过程的模拟,可以系统分析模具结构参数等因素对挤压过程的影响,从而确定模具结构的最佳组合[16]。“挤压开坯+等温锻造”工艺已成为我国粉末高温合金涡轮盘的重要发展方向之一。

2.3 粉末高温合金中的缺陷及其影响

夹杂物、原始颗粒边界(PPB)和热诱导孔洞(TIP)是粉末高温合金的3大缺陷,会严重影响粉末高温合金零件的性能。国内外研究人员对缺陷的来源及其对合金性能的影响进行了大量的研究和分析,并就减轻和消除缺陷提出了相应的措施和方法。

夹杂物对粉末高温合金的各种力学性能,尤其是低周疲劳性能有重要影响。粉末高温合金中的夹杂物包括氧化物、有机物、异金属等颗粒物,其中的陶瓷、熔渣等氧化物夹杂主要来源于母合金熔炼和制粉装置的坩埚、漏包、喷嘴的耐火材料及熔炼过程中的脱氧产物和氩气中的固体杂质。橡胶、纤维等有机物来源于储粉罐、阀门、粉末制备及处理设备的真空系统的污染。异金属来源于上批雾化合金或包套材料。

PPB是粉末颗粒表面吸附的O,C元素在热等静压过程中与粉末组成元素发生化学反应,在颗粒边界析出的网状的碳氧化合物[17]。这种弱的界面,阻碍了金属颗粒间的扩散和连接,成为合金的断裂源和裂纹扩展通道,降低了合金的塑性和疲劳寿命。PPB的根源还是粉末表面的O,C含量。降低C含量、加入Nb,Hf等强碳化物形成元素、粉末真空除气是消除PPB的主要方法,后续也可以通过热处理、优化热等静压工艺等方法消除。

热诱导孔洞(TIP)是由于不溶于合金的氩气在热等静压过程中受热膨胀而形成的不连续孔洞。它会使工件发生翘曲,显著降低合金的拉伸、持久、抗蠕变等性能。粉末高温合金中残留的氩气主要来源于雾化制粉过程中液滴包裹氩气形成的空心粉,另外粉末表面吸附的氩气未完全脱除或包套密封不严也会引起TIP[18]。

综上所述,粉末高温合金3大缺陷都与合金粉末的质量有直接关系。无夹杂、无空心粉、低气体含量的高品质高温合金粉末的制备技术,是粉末高温合金发展和应用的关键。

3 我国高温合金粉末生产技术发展现状

我国高温合金粉末的生产工艺为:母合金熔炼→电极棒制备→雾化法制粉→粉末筛分→电选分离除杂→粉末性能检验。其中母合金熔炼、雾化法制粉和电选分离除杂是获得高品质粉末的关键环节,国内在这几方面做了大量细致的研究工作。

3.1 高纯净母合金熔炼技术

铸造用高温合金母合金的熔炼通常采用真空感应熔炼技术,该技术在精确控制合金成分、去除合金中气体杂质及有害元素方面优势显著。但是由于陶瓷坩埚的使用,母合金中不可避免的会引入陶瓷和熔渣夹杂缺陷。此外,母合金在凝固过程中还会产生缩孔、疏松、偏析等缺陷。上述缺陷可以在铸造高温合金后续的感应熔化浇注成零件毛坯过程中消除,但是对高温合金粉末的制备却会产生较大影响。母合金中的夹杂物在制粉过程中无法去除,缩孔、疏松等缺陷还会造成空心粉和粉末表面的氧化。因此,有必要采取相应措施消除真空感应熔炼母合金中的夹杂物和缺陷。

在高纯净度铸造、锻造高温合金生产工业中普遍采用二联甚至三联工艺,即真空感应熔炼+电渣重熔/真空电弧重熔。真空感应熔炼制备具有适合化学成分的自耗电极,电渣重熔过程去除脆性的氧化物夹杂获得较高的纯净度,最后通过真空电弧重熔获得无宏观偏析、组织均匀的毛坯,这一组合工艺很快就成为了标准的冶炼工艺。其中电渣重熔工艺是去除合金中非金属夹杂物最有效的精炼工艺之一,可以有效去除大尺寸外来夹杂,使内生夹杂弥散细化分布,是粉末高温合金母合金二次精炼的优选工艺。俄罗斯在20世纪90年代就开始广泛应用真空感应熔炼+电渣重熔工艺生产粉末高温合金母合金锭[19]。2002年,钢铁研究总院自行设计,建造了世界上首台超小断面(φ50 mm)真空/惰性气体保护快速电渣炉,并于2004年成功制备出高温合金电渣锭。研究表明,采用惰性气体保护电渣重熔工艺制备的FGH95母合金,O含量降低,Al,Ti烧损量减小,非金属夹杂物尺寸和数量都显著下降[20]。

泡沫陶瓷过滤技术也是去除高温合金中非金属夹杂物的有效方法。该技术主要采用由细密的陶瓷枝干骨架构成的三维连续网状泡沫陶瓷板过滤器对金属熔体进行过滤,可以滤掉合金熔体中的夹杂物颗粒、液态熔剂夹杂及部分有害的金属元素[21-22]。北京科技大学、营口市镁质材料研究所、东北大学、中科院金属所等科研单位均采用氧化铝基陶瓷过滤器对高温合金进行了过滤净化处理试验,均能有效去除高温合金中的夹杂物[22-23]。

除此之外,日本发展的旋转铸锭工艺[21]、北京航材院研究出的优质高温合金锭生产制造技术(BIAM优质工艺)[22]、西北工业大学开发的电磁软接触成形净化技术和复合熔盐净化技术[23]等都对去除夹杂、净化合金有良好的效果。近几年发展较快的新型净化技术,如电磁净化技术和超声波处理技术等先进交叉学科技术,正成为合金净化领域新的研究热点。

上述合金净化技术有的已经在高温合金净化中广泛应用,有的还有待于进一步完善和发展。航空发动机的发展要求粉末高温合金有更高的力学性能和可靠性,对母合金的纯净度也提出了更高的要求。对于粉末高温合金母合金生产来说,研究和开发高效率、低成本、高纯净、无夹杂的母合金锭熔炼和净化技术是未来发展的重要方向。

3.2 雾化制粉技术

3.2.1 主要雾化制粉工艺及特点

粉末制备是粉末高温合金生产中最重要的环节,粉末质量直接影响零件的性能。因此粉末高温合金领域的研究人员对多种粉末制备工艺进行了大量深入的研究。目前在实际生产中,主要采用AA法和PREP法两种生产工艺制备球形高温合金粉末。

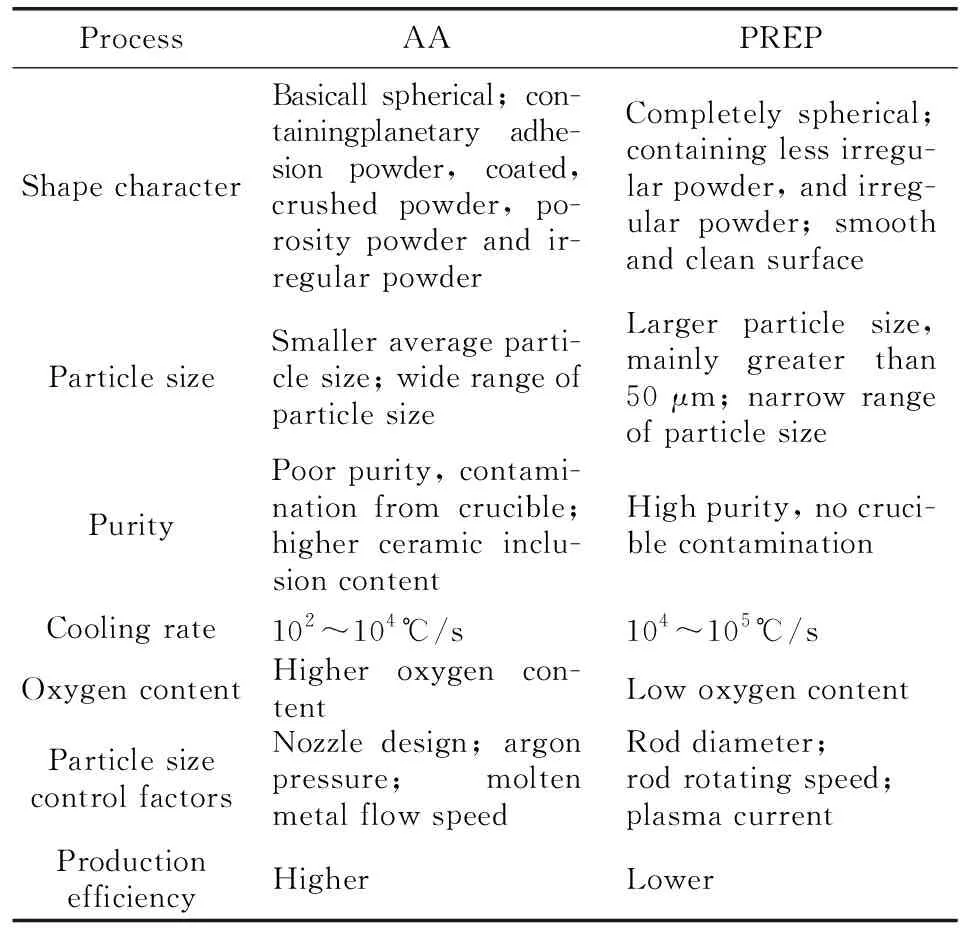

AA法是用氩气吹喷熔化的高温合金液流制得合金粉末,PREP法是将要制粉的合金制成电极,采用等离子弧使其局部熔化,合金电极在惰性气体中高速旋转,在离心力作用下熔化的金属形成球状合金粉末。两者比较,AA法制得的粉末粒度较细,但粉末纯度不高,存在卫星粉、空心粉及非金属夹杂;PREP法制备的粉末,综合质量较好,但粉末粒度较粗。由于两种方法合金过热度不同,粉末冷却微观组织存在一定差异。AA粉是以胞状晶为主,树枝晶为辅的组织;PREP粉是以树枝晶为主,胞状晶为辅的组织。表1对这两种工艺的主要特点进行了比较。图2为AA法和 PREP法制备的镍基高温合金粉末形貌。

表1 AA法与PREP法制粉工艺比较

图2 AA法(a)和PREP法(b)制备的高温合金粉末形貌 Fig.2 Morphology of superalloy powder prepared by AA(a) and PREP(b)

在生产成本方面,PREP法的原材料是熔炼和浇注后的母合金棒经过表面和尺寸的精加工制得的旋转电极棒,原材料成本相对较高,并且设备相对复杂[24]。而AA法是将母合金熔化后直接雾化成金属粉末,对原材料要求相对较低。与PREP法相比,雾化用高纯氩气的消耗量较大,但总体工艺成本相对较低。

我国首先从德国引进了氩气雾化制粉设备,经过多年的研究和发展,在粉末纯净度和提高细粉收得率方面均取得了显著成果,成功研制出多种高温合金粉末,为我国高温合金粉末涡轮盘的研制奠定了坚实的基础。20世纪90年代,我国又从俄罗斯引进了PREP制粉设备以及粉末处理设备,与国内设备配套后形成了一条完整的粉末高温合金生产中试线。研究者经过20余年的实验研究,通过发展高纯净母合金熔炼技术,优化PREP制粉工艺,采用电选分离除杂技术,解决了PREP粉末夹杂、纯净度等问题,最终形成了PREP制粉+HIP成型+包套模锻的工艺路线。目前,国内在AA法和PREP法方面都开展了大量的研究工作,并且实现了批量化生产,为粉末高温合金件的制备提供了基本保障。

3.2.2 PREP法国内发展现状

制粉技术的关键,是通过制粉工艺参数的选择和优化,减少气体污染、提高细粉收得率和制粉效率。采用细粉的目的是避免大尺寸夹杂物的引入,提高成型件的质量稳定性。国内规定,对于生产粉末涡轮盘和涡轮盘挡板的FGH95合金粉末,其中不允许含有大于150 μm的夹杂物,小于150 μm的夹杂物总量不能超过20粒/kg粉[8,25]。

在降低气体污染方面,PREP法主要采用对雾化室抽真空并充入一定比例氩气和氦气混合气体的方法,防止O,N,C等元素在粉末表面吸附。研究表明,当真空度达到0.1 Pa后,快速充入一定比例的氩氦混合气体(Ar:He=1:4),使雾化室内工作压力略大于标准大气压,可以将氧含量控制在0.003%~0.006%范围内[26]。

在提高细粉收得率方面,关键是要降低粉末平均粒度,同时收窄粉末的粒度分布。由经验公式可知,粉末平均粒度主要与电极棒直径和电极转速有关。在国内研究中,采用直径φ50 mm的电极棒在15 500 r/min的转速下,获得的粉末平均粒度在120 μm左右[27]。但由于设备能力的限制,粒度无法进一步减小。目前俄罗斯的PREP设备普遍采用φ75 mm的电极棒,转速最高可达26 000 r/min,根据经验公式估算,其粉末平均粒度可达60 μm~70 μm。在电极棒直径和转速一定的情况下,粉末粒度分布形态主要受等离子弧电流强度、等离子枪与棒料端部距离、等离子工作气体流量等工艺参数的影响[25]。其中降低等离子弧电流强度对粉末粒度分布曲线的收窄作用更大,但是电流强度降低会使雾化速度变慢,影响设备的生产效率,通常要综合考虑,兼顾粉末收得率和生产效率,选取合适的电流强度。

综上所述,PREP制粉技术的难点主要是电极直径的增大和电极转速的提高,这取决于PREP制粉设备的技术和能力。目前国内已能够生产PREP制粉设备,但还无法解决20 000 r/min以上高速旋转下的电接触和动密封等关键问题,制备出的金属粉末粒度普遍较粗,难以满足粉末高温合金对低成本细粉的需求。

3.2.3 AA法国内发展现状

与PREP法相比,AA法制备的合金粉末具有粒度分布范围宽、平均粒度更细,生产效率高等优点,特别是在细粉收得率方面,具有明显优势。北京航空材料研究院自主研制了具有高效雾化喷嘴的真空雾化制粉装置,并对该装置制备的高温合金粉末进行了系统的研究和分析。通过采用限制型环缝式雾化喷嘴及对工艺参数的优化,AA粉末的粒度呈对数正态分布,粉末的平均粒度约为50 μm,小于100 μm的粉末占90%以上,而PREP粉末小于50 μm的粉末收得率很低[28]。

从粉末形貌上看,AA粉中存在空心粉和粘连粉现象。研究表明,粉末粒度越小,空心粉和粘连粉的数量就越少。在63 μm~106 μm范围内只有少量的空心粉末,在小于63 μm范围内几乎没有空心粉。AA粉末颗粒尺寸大于40 μm时,颗粒间会出现凸起式粘结、包覆式粘结和葫芦式粘结;颗粒尺寸小于40 μm时,粉末颗粒表面较为光滑,基本无粘结情况[26-29]。

非金属夹杂物是高温合金粉末的关键指标,对合金冶金质量和力学性能有重要影响。PREP粉末夹杂物[30-31]主要来源于母合金,而AA粉末中夹杂物主要来源于坩埚耐火材料、中间包及雾化喷嘴等环节,只能通过优化熔炼及制粉工艺尽量减少夹杂物含量,很难完全避免。通过减小所使用粉末粒度,减小夹杂物的尺寸,从而降低其对粉末结构件性能的影响,是AA法解决非金属夹杂问题的一种有效方法。

因此,目前我国AA法制粉技术的关键在于如何控制粉末的形貌,减少空心粉和夹杂物的数量。在粒度方面,还应继续优化喷嘴结构和生产工艺,提高50 μm以下细粉的收得率。另外,AA法粉末的应用还取决于我国粉末高温合金热挤压(HEX)和等温锻造(ITF)技术的发展,欧美国家的发展路线值得借鉴。

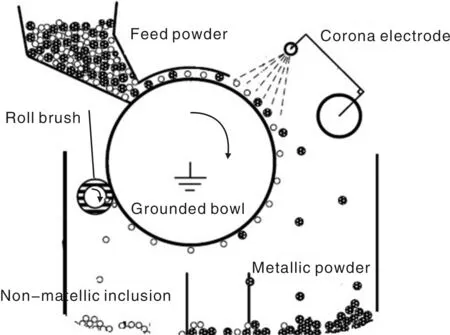

3.3 电选分离技术

电选分离技术是去除粉末中非金属夹杂物的关键技术,其原理是通过电晕放电现象使粉末颗粒带电,然后利用金属粉末和非金属夹杂物之间的电性能的不同进行分离,图3为高压静电分离原理的示意图。

图3 电选分离设备原理示意图Fig.3 Schematic diagram of electrostatic separation equipment

静电分离装置由两个电极组成,细金属丝为负极,接地并有一定转速的大直径金属卷筒为正极。当两级电位差达到一定值时,两极间发生电晕放电现象,含有非金属夹杂的金属粉末经给料器落入辊筒表面形成的电晕电场后,与飞向正极的电子和负离子相遇,使其带上辊筒负电荷。由于金属粉末电导率较高,获得的负电荷在与辊筒接触后快速释放,在重力和离心力作用下从辊筒前方落入成品粉收集区;而非金属夹杂物由于电导率低,不易失去电荷,库仑力和静电吸附作用下被吸附在辊筒上,在随辊筒转动到后方时被辊刷刷下。

北京钢铁研究总院进口了德国海拉斯高压电晕静电分离器,并应用其对掺入Al2O3夹杂的高温合金粉末进行了电选分离处理。研究表明,辊筒转速和电晕极电压是影响分离效果的主要因素,电晕极电压越高,辊筒转速越慢,分离效果越好。该工艺采用最佳参数(电晕极电压40 kV,辊筒转速50 r/min),对50~100 μm的非金属夹杂物的去除效果显著,去除率可达76.7%[32]。北京航空材料研究院自行研制开发的粉末摩擦电选分离与夹杂检测设备,对夹杂物也有较好的去除效果。试验结果表明,经该设备电选后,分离率高达85%以上,同时还能对粉末中夹杂进行检测[3]。值得一提的是,高温合金粉末电选分离过程必须在高纯的惰性气体保护下完成,以防止粉末的氧化和粉末表面对O,C元素的吸附。

综上所述,电选分离技术在我国高温合金粉末生产中已经取得了一定的应用,但是分离范围较窄,只能分离一定粒度范围内的非金属夹杂,分离效率和分离效果还有待进一步提高,对于非金属夹杂还不能保证100%去除。高温合金粉末的电选分离技术未来应该向去除较大颗粒夹杂物和提高去除效果两个方向发展。

4 结 语

我国在粉末高温合金的研制和生产工艺各个关键技术方面,都进行了大量的科研和技术开发工作,特别是在高温合金粉末制备等关键技术上实现了突破,保证了我国粉末高温合金关键零部件的组织和性能,为航空发动机的国产化做出了突出贡献。目前我国的高温合金粉末制备水平为:PREP粉末分为50~100 μm和50~150 μm两个等级,其中50~100 μm的粉末中夹杂标准为10粒/kg;AA粉末粒度不大于75 μm。粉末中氧含量均不大于0.007%。

以消除粉末高温合金中3大缺陷、提高粉末成型件整体性能为目标,未来的高温合金粉末必须向高纯净细粉方向发展。

(1)在熔炼技术上,应积极采用“三联”熔炼工艺,大力发展陶瓷过滤技术和其他先进合金净化技术,实现母合金的高纯净熔炼。

(2)提高雾化制粉设备能力和技术水平,不断提高粉末纯净度和细粉收得率。对于AA法来说,在提高50 μm以下细粉收得率的同时,还要注意控制夹杂物数量和颗粒形貌;对于PREP法来说,要进一步提高电极直径和转速,提高50 ~100 μm之间的粉末收得率。

(3)进一步发展电选分离技术,提高非金属夹杂的去除效果和分离效率,扩大可分离颗粒尺寸范围。

参考文献 References

[1] Zhang Yiwen(张义文),Shangguan Yongheng(上官永恒). 粉末高温合金的研究与发展[J].PowderMetallurgyIndustry(粉末冶金工业),2004,14(6):30-43.

[2] Zou Jinwen(邹金文),Wang Wuxiang(汪武祥). 粉末高温合金研究进展与应用[J].JournalofAeronauticalMaterials(航空材料学报),2006,26(3):244-250.

[3] Wang Wuxiang(汪武祥),Zou Jinwen(邹金文). 粉末高温合金涡轮盘技术发展研究[C]//AviationAdvancedMaterialsandThermalProcessesConferenceProceedings(航空先进材料与热工艺会议文集). Beijing: Chinese Society of Aeronatics & Astronautics ,2005,24(6):14-18.

[4] Liang Chunhua(梁春华),Li Xiaoxin(李晓欣). 先进材料在战斗机发动机上的应用与研究趋势[J].JournalofAeronauticalMaterials(航空材料学报),2012,32(6):32-36.

[5] Sharpe H J.EffectofMicrostructureonHigh-temperatureMechanicalBehaviorofNickel-baseSuperalloysforTurbineDiscApplication[D]. Atlanta: Georgia Institute of Technology, 2007.

[6] Wang Yun(王 云).AviationalEngineTheory(航空发动机原理)[M]. Beijing: Beihang University Press,2009.

[7] Zhang Yiwen(张义文),Liu Jiantao(刘建涛). 粉末高温合金研究进展[J].MaterialsChina(中国材料进展),2013,32(1):1-11.

[8] Guo Jianting(郭建亭).MaterialsScienceandEngineeringforSuperalloys(高温合金材料学)[M]. Beijing: Science Press, 2008.

[9] Wu Kai(吴 凯),Liu Guoquan(刘国权), Hu Benfu(胡本芙),etal. 新型镍基粉末高温合金的高温变形行为[J].JournalofAeronauticalMaterials(航空材料学报),2010,30(4):1-7.

[10] Liu Yang( 刘 洋),Tao Yu( 陶 宇),Jia Jian(贾 建). 镍基粉末高温合金FGH98流变曲线特性及本构方程[J].JournalofAeronauticalMaterials(航空材料学报),2011,31(6):12-18.

[11] Yang Jian(杨 健),Dong Jianxin(董建新). 新型镍基粉末高温合金FGH98的高温疲劳裂纹扩展行为研究[J].ActaMetallurgicaSinica(金属学报),2010 ,49(1):71-80.

[12] Wu Kai(吴 凯),Liu Guoquan(刘国权),Hu Benfu(胡本芙),etal. 新型涡轮盘用高性能粉末高温合金的研究进展[J].MaterialsChina(中国材料进展),2010,29(3):28-32.

[13] Shi Changxu(师昌绪),Zhong Zengyong(仲增墉). 我国高温合金的发展与创新[J].ActaMetallurgicaSinica(金属学报),2010,46(11):1281-1288.

[14] Zhao Minghan(赵明汉). 我国粉末冶金高温合金研究成果及进展[C]//PowderMetallurgyIndustryTechnologyInnovationStategicAllianceForumProceedings(粉末冶金产业技术创新战略联盟论文集).Beijing: China Steel Consturction Society,2010.

[15] Wang Shuyun(王淑云),Zhang Mincong(张敏聪),Dong Yunpeng(东赟鹏),etal. FGH96合金热挤压棒材超塑性研究[J].JournalofMaterialsEngineering(材料工程),2012,7:24-30.

[16] Zhu Xinglin(朱兴林),Liu Dong(刘 东),Yang Yanhui(杨艳慧),etal. FGH96合金包覆挤压过程数值模拟[J].JournalofAeronauticalMaterials(航空材料学报),2013,33(1):21-27.

[17] Rao G A,Srinivas M,Sarma D S. Effect of Oxygen Content of Powder on Microstructure and Mechanical Properties of Hot Isostatically Pressed Superalloy Ineonel718[J].MaterialsScienceandEngineeringA,2006:435-436.

[18] Guo Weimin(国为民),Wu Jiantao(吴剑涛),Chen Gansheng(陈淦生),etal. 真空脱气预处理工艺与FGH95合金热诱导孔洞的改善和性能提高的研究[J].JournalofAeronauticalMaterials(航空材料学报),2003,23(supl.):21-24.

[19] Guo Weimin(国为民),Feng Di(冯 涤). 俄罗斯粉末高温合金工艺的研究和发展[J].PowderMetallurgyIndustry(粉末冶金工业),2000,10(1):20-27.

[20] Chen Xichun(陈希春),Feng Di(冯 涤). 惰性气氛保护电渣重熔技术制备高纯净FGH95母合金的研究[C]//ChinaSpecialSteel2005AnnualMeetingProceedings(中国特殊钢年会2005论文集).Beijing: The Chinese Society for Metals, 2005.

[21] Gui Zhonglou(桂忠楼),Wu Xinchang(吴新昌),Sun Chuanqi(孙传祺),etal. 航空用优质高温合金锭制造技术的研究[J].JournalofMaterialsEngineering(材料工程),2002,3:20-23.

[22] Zhang Huaxia(张华霞),Gui Zhonglou(桂忠楼),Wu Xinchang(吴新昌),etal. 纯净化DZ125合金返回料研究[J].JournalofMaterialsEngineering(材料工程),2009,8:68-70.

[23] Yin Zhidong(尹志冬),Dai Binyu(戴斌煜),Liu Zhibin(刘智彬),etal. 高温合金净化技术研究现状[J].Foundry(铸造),2011,5(60):462-465.

[24] Tao Yu(陶 宇),Feng Di(冯 涤). 优化等离子旋转电极工艺提高FGH95合金粉末的收得率[J].PowderMetallurgyIndustry(粉末冶金工业),2003,13(2):33-36.

[25] Guo Weimin(国为民),Zhao Minghan(赵明汉),Dong Jianxin(董建新),etal. FGH95 镍基粉末高温合金的研究和展望[J].JournalofMechanicalEngineering(机械工程学报),2013,49(18):38-45.

[26] Zhang Ying(张 莹),Li Shikui(李世魁),Chen Shengda(陈生大). 用等离子旋转电极法制取镍基高温合金粉末[J].PowderMetallurgyIndustry(粉末冶金工业),1998,6(8):17-22.

[27] Tao Yu(陶 宇),Zhang Yiwen(张义文),Zhang Ying(张 莹). 用等离子旋转电极法生产球形金属粉末的工艺研究[J].JournalofIronandSteelResearch(钢铁研究学报),2003,15(7):537-540.

[28] Yuan Hua(袁 华),Li Zhou(李 周),Xu Wenyong(许文勇),etal. 氩气雾化制备高温合金粉末的研究[J].PowderMetallurgyIndustry(粉末冶金工业),2010,20(4):1-5.

[29] Hu Wenbo(胡文波),Jia Chengchang(贾成厂),Hu Benfu(胡本芙),etal. 氩气雾化法制备FGH96高温合金粉末颗粒的凝固组织[J].MaterialsScienceandEngineeringofPowderMetallurgy(粉末冶金材料科学与工程),2011,16(5):671-677.

[30] Zhang Ying(张 莹),Liu Mingdong(刘明东),Zhang Yiwen(张义文). “黑粉”对PM镍基粉末高温合金组织性能的影响[J].PowderMetallurgyIndustry(粉末冶金工业),2006,6:1-4.

[31] Guo Weimin(国为民),Wu Jiantao(吴剑涛),Zhang Fengge(张风戈),etal. 粉末高温合金中的夹杂物特性及与不同成型工艺的关系[J].MaterialsReview(材料导报),2004,11:87-91.

[32] Zhang Yiwen(张义文),Chen Shengda(陈生大). 静电分离去除高温合金粉末中陶瓷夹杂的研究[J].PowderMetallurgyIndustry(粉末冶金工业),2000,10(4):23-26.