油菜收获圆盘式切割器的设计与性能试验

2014-08-31李仲恺谢方平刘科唐湘王修善毛利成

李仲恺,谢方平,2*,刘科,唐湘,王修善,毛利成

(1.湖南农业大学工学院,湖南 长沙 410128;2.湖南省现代农业装备工程技术研究中心,湖南 长沙 410128)

油菜收获圆盘式切割器的设计与性能试验

李仲恺1,谢方平1,2*,刘科1,唐湘1,王修善1,毛利成1

(1.湖南农业大学工学院,湖南 长沙 410128;2.湖南省现代农业装备工程技术研究中心,湖南 长沙 410128)

为了寻求减少油菜联合收获机割台损失的途径,设计了一种适应油菜收获的圆盘式切割器。利用摆锤冲击试验机,研究单株油菜的生物物理特性,得出适合油菜切割的高度为200~400 mm。运用自制的自走式切割试验装置,对影响切割功耗和落粒损失的切割速度、切割高度、刀盘倾角等进行了单因素和多因素正交试验。单因素试验结果表明,在切割转速700 r/min,切割高度300 mm,刀盘切割倾角10°时,其切割功耗为30.19 W,落粒损失为1 162粒。正交试验结果表明,切割转速750 r/min,切割高度250 mm,刀盘切割倾角10°,装置前进速度0.4 m/s,刀片6片为最佳参数,与正交5号试验相近,其切割功耗36.39 W,落粒损失895粒。

油菜;圆盘切割器;落粒损失;功耗

有关甘蔗[4]、玉米[5]、大豆[6]等作物的圆盘式切割器的研究已取得成果。笔者针对油菜成熟度不一致的生物学特性,结合切割器与刀片的结构,设计了一种偏心圆弧锯齿刃圆盘切割器。选择切割转速、切割位置、切割倾角等影响因素,在自走式切割装置上进行性能试验,以期获得油菜圆盘式切割器的最优工作组合。

1 圆盘切割器的设计与工作原理

1.1 圆盘切割器结构与刀片参数选择

考虑到圆盘切割器圆盘在高速旋转时惯性力容易平衡、振动小;偏心圆弧刀刃口滑切角向外逐渐增大,切割时省功省力,且具有切割缓冲作用;锯齿切割功耗低、阻力低,且具有钳持作用[5–10]等因素,以偏心圆弧锯齿刃形式设计刀片,并通过螺栓连接,在刀盘上均匀排布6片刀(图1)。切割器的刀片应具有耐磨、硬度高、变形小、韧性好的特点,在保证良好切割效率、低折断率的前提下,根据油菜茎秆直径的大小,确定切割器刀盘与刀片参数为:刀片材料选用65Mn钢,刀盘直径200 mm,刀高h=30 mm,刀宽b=30 mm,刃厚度d=2 mm,刃口曲线始端滑切角为30°,末端滑切角为60°。

图1 油菜圆盘切割器刀盘和刀片结构Fig.1 Structural sketch of the blade disc and the blade in disc cutter for rape

1.2 刀片工作原理

在刀片不漏割、刀盘不接触方面,偏心圆弧锯齿刃与其他圆盘式切割器工作原理[11]一样:刀刃随刀盘高速旋转,切割前的瞬间,刀刃锯齿齿尖与油菜茎秆为点接触,即临界切割状态(图2–a),点接触锯齿产生的压强能迅速撕裂茎秆;茎秆撕裂后,刀刃开始切割,刃口与油菜茎秆的接触方式转为线型接触,连续的锯齿能够有效钳住茎秆,减小切割振动(图2–b);油菜茎秆被切断后,在惯性力的作用下飞离切割器。滑切角沿刃口曲线向外逐渐从 30°增大至 60°,较小滑切角部分切割有力,较大滑切角部分切割阻力小、切割平稳。整个过程均是锯齿钳持、切割茎秆,刀刃逐渐切入,因滑切角变化,切割阻力由大变小,产生切割缓冲作用。

图2 刀片切割过程Fig.2 Chart of cutting process

2 试验材料与方法

2.1 试验材料

试验在湖南浏阳北盛镇油菜机械化收获示范基地进行。通过“五点”取样法抽样。油菜整株平均高度为1 398 mm;基部直径为5.5~18.5 mm,绝大多数为 8~14.7 mm;极少数底层果荚分枝高度在500 mm以下。

2.2 方 法

2.2.1 冲击试验

采用摆锤冲击试验机对油菜茎秆进行冲击试验,测定单株油菜茎秆的抗冲击强度和果荚落粒数量。试验过程忽略切割冲量的影响,在切割瞬间可视为匀速直线运动[12]。不考虑摩擦因素,根据能量守恒定律,切割消耗的功全部用来切断油菜茎秆。

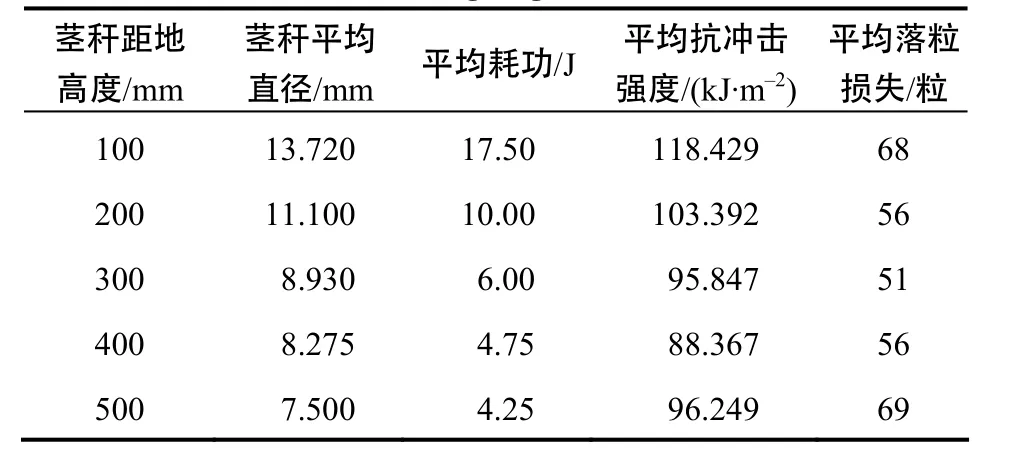

式中:ak表示茎秆的抗冲击强度;A表示切割所消耗的功;F表示试验材料的横截面面积[13]。取直径相同、成熟度相近的油菜茎秆,分别在距地100、200、300、400、500 mm处进行冲击,切断后读取刻度盘记录所消耗的功,并统计果荚落粒数量。每个部位重复5次,结果取平均值。

2.2.2 切割试验

切割试验在自制的自走式切割试验装置上进行。试验装置主要由自走式切割台、可调式夹持装置、测控系统和动力系统等部分组成(图3)。试验装置的切割高度可调范围为100~500 mm,切割倾角可调范围为 0~30°,切割速度可调范围为 1.88~18.82 m/s,切割前进速度可调范围为0.2~2 m/s,切割刀片数量可变范围为 2~6片。将油菜植株固定在3 m长的夹持装置上,根据试验要求进行各项参数调节;调速电机驱动转轴下端的圆盘切割器高速旋转和装置直线前进,切割扭矩通过扭矩传感器测定,并显示在扭矩转速数字显示仪上。切割功耗

图3 自走式切割试验装置结构Fig.3 Structural sketch of self-propelled testing apparatus for cutting

式中: T为刀盘切割时的扭矩;n为刀盘旋转轴的转速。

2.2.3 单因素试验

为了考查切割转速、切割高度、刀盘切割倾角对切割功耗和落粒损失的影响,进行单因素试验。保持同一切割高度 100 mm,优选参数切割倾角10°、装置前进速度0.2 m/s、切割刀片数为6,分别用500、600、700、800、900 r/min进行切割试验并记录切割扭矩和统计落粒数量。试验得到适合圆盘切割油菜的转速区间后,选择落粒损失最小的转速700 r/min,其他参数保持不变,分别在茎秆距地高度100、200、300、400、500 mm进行切割试验最后设置3个切割倾角,即0°、10°、20°进行切割试验。

2.2.4 多因素试验

对单因素试验结果进行分析得知,油菜茎秆切割功耗和切割损失的大小与切割转速、切割位置、切割刀盘倾角等因素有关。由于切割试验涉及的影响因素较多,采用正交试验来进行多因素试验。参考7因素3水平的正交试验表L18(37)[16–19]设计本试验5因素3水平的正交试验表L18(35)(表1)。

表1 正交试验因素水平表Table 1 Levels and factors of orthogonal experiments

3 结果与分析

3.1 油菜茎秆适宜切割高度的确定

油菜茎秆的抗冲击强度表征受到外力载荷时茎秆抵抗变形和断裂的能力。冲击试验结果(表2)表明,从油菜茎秆距地100 mm处切断,平均消耗的功率为17.5 J,明显大于其他部位;在茎秆距地300 mm以上的部位切断,平均消耗的功率变化不大;随着茎秆高度的增加,油菜茎秆直径呈减小趋势,且茎秆距地300 mm以上的部分直径变化不大,因此,油菜茎秆抗冲击强度减小,且在茎秆距地300~500 mm 部位趋于稳定。另外,从茎秆距地300 mm处开始,落粒损失又呈增大趋势。原因是茎秆抗冲击强度的减小,茎秆的抗变形能力相对较弱,进而切割力产生的变形较大,引起较多的籽粒掉落。综合比较,适合切割的油菜茎秆高度为200~400 mm。

表2 油菜茎秆不同切割高度的平均耗功和平均落粒损失Table 2 The average of power consumed and rapeseed losses with different cutting heights

3.2 切割转速对功耗和落粒损失的影响

随着刀盘切割转速的增大,功耗呈明显上升的趋势,转速较低时,切割力不足,存在多刀切断问题,当转速为700 r/min时,能一刀切断油菜茎秆,且落粒损失小于转速较低时的落粒损失;当转速继续增大,切割产生的冲击力也相应地增大,切割落粒损失呈现增大的趋势(图4)。综合比较,适合切割的转速范围为600~750 r/min。

图4 不同切割转速下的功耗和落粒损失Fig.4 Power consumption and rapeseed losses with different cutting rotate rates

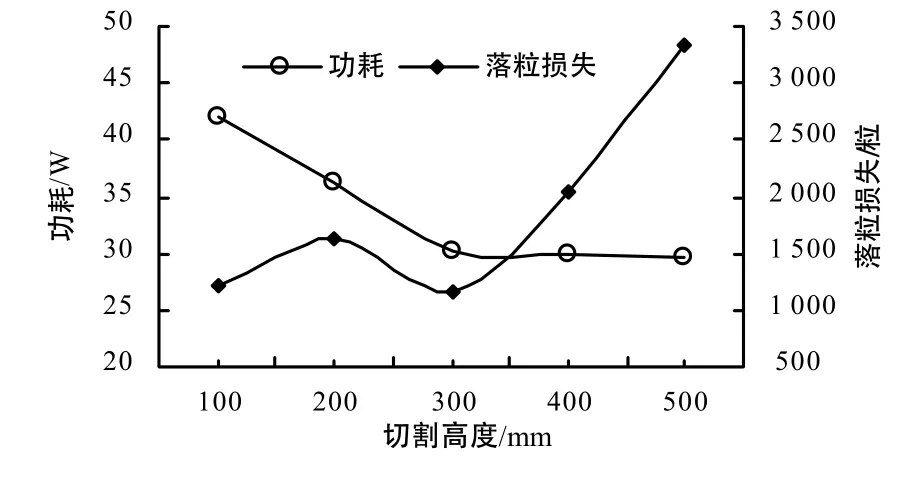

3.3 切割高度对功耗和落粒损失的影响

随着切割高度的增大,因茎秆直径变小、切断所需的功变小,导致切割功耗下降,并在30 W附近趋于稳定。油菜茎秆切割高度超过300 mm后,由于茎秆抗冲击强度减小,切割落粒损失呈增大趋势(图5)。综合比较,较优切割高度为250 mm。

图5 不同切割高度下的功耗和落粒损失Fig.5 Power consumption and rapeseed losses with different cutting heights

3.4 刀盘切割倾角对功耗和落粒损失的影响

分析图6发现,随着刀盘倾角增大,切割功耗呈降低趋势。这是因为茎秆组织纤维在一定的方向上是由强度相对较低的材料结合在一起的,切割时省功[15]。同时,切割截面面积也相应增大,则茎秆截面受到的冲击力增大。油菜瞬态振动响应对落粒损失的影响较大,导致落粒损失又呈增大趋势。综合比较,适合切割的倾角为10°。

图6 不同切割倾角下的功耗和落粒损失Fig.6 Power consumption and rapeseed losses with different cutting dips

3.5 多因素正交试验结果

对切割功耗和落粒损失的极差分析结果(表3)表明:影响切割功耗的因素大小依次为切割速度、刀盘倾角、前进速度、刀片数量、切割位置;影响落粒损失的因素大小依次为切割倾角、刀片数量、切割速度、前进速度、切割位置。综合两者的影响使得切割功耗低、落粒损失小的最优组合为A2B2C2D3E2,即转速为750 r/min、切割位置距地250 mm、刀盘倾角10°、刀片6片、前进速度0.4 m/s。从表3中还可以看出,油菜切割功耗低、落粒损失小的最优组合与试验5号接近,而试验5号的结果是表3中数据较小的一组,因此可以认为该组参数组合符合功耗低、落粒损失小的要求。

表3 正交试验结果Table 3 The results of orthogonal test

[1] 周广生,左青松,廖庆喜,等.我国油菜机械化生产现状、存在问题及对策[J].湖北农业科学,2013,52(9) 2153–2157.

[2] Hobson R N, Bruce D M.Seed loss when cutting a standing crop of oilseed rape with two types of combine harvester header[J].Biosystems Engineering,2002,81(3):281–286.

[3] 金诚谦,吴崇友.油菜收获技术基础研究现状与展望[J].农机化研究,2010,32(1):5–9.

[4] 向家伟,杨连发,李尚平.小型甘蔗收获切割机试验研究[J].农业工程学报,2007,23(11):158–163.

[5] 邓玲黎,李耀明,徐立章,等.圆盘式玉米茎秆切割试验台的设计与切割过程分析[J].农机化研究,2013,35(1):73–77.

[6] 孙永海,常振臣,李宝霖,等.大豆收割机圆盘式切割器切割参数的研究[J].农业机械学报,1999,30(4):26–30.

[7] 吴明亮,官春云,汤楚宙,等.油菜茎秆切割力影响因素试验[J].农业工程学报,2009,25(6):141–144.

[8] 张娟,王芬娥,郭维俊,等.4YB–I型甘蓝联合收获机的设计[J].甘肃农业大学学报,2012,47(5):143–147.

[9] 邓本荣,杨静.回转式切割器刀片设计[J].湖南农机,2004(2):18–19.

[10] 向家伟,杨连发,李尚平.小型甘蔗收获根部切割器结构设计[J].农业机械学报,2008,39(4):56–59.

[11] 卿上乐,匡颖刚,刘庆庭.甘蔗收割机单圆盘切割器运动学分析[J].农业机械学报,2006,37(1):51–54.

[12] 李耀明,秦同娣,陈进,等.玉米茎秆往复式切割力学特性试验与分析[J].农业工程学报,2011,27(1):160–164.

[13] 陈巨兵,林卓英,余征跃.工程力学实验教程[M].上海:上海交通大学出版社,2007:71–72.

[14] 谢官模.振动力学[M].北京:国防工业出版社,2007 69–76.

[15] Chancellor R P.Basiconcepts of cuttinghay[D].Ithaca New York:Cornell Univ,1957.

[16] 陈魁.实验设计与分析[M].2版.北京:清华大学出版社,2005:72–73,284.

[17] 魏宵,谢方平,李仲恺,等.4LBZ–125型半喂入水稻联合收割机割台性能试验[J].湖南农业大学学报:自然学科版,2012,38(3):337–340.

[18] 罗海峰,汤楚宙,邹冬生,等.龙须草茎秆往复式切割试验研究[J].农业工程学报,2012,28(2):13–17

[19] 陈国晶,赵冰,杨坚,等.甘蔗收割机单圆盘切割器工作参数优化[J].农机化研究,2010,32(2):146–148

责任编辑:罗慧敏

英文编辑:罗 维

Design and performance evaluation of a disc cutter for rape harvest

LI Zhong-kai1, XIE Fang-ping1,2*, LIU Ke1, TANG Xiang1, WANG Xiu-shan1, MAO Li-cheng1

(1.College of Engineering, Hunan Agricultural University, Changsha 410128, China; 2.Hunan Provincial Engineering Technology Research Center for Modern Agricultural Equipment, Changsha 410128, China)

To reduce losses through the header on a rape combine harvester, a disc cutter suitable for rape harvest was designed. Biophysical property of single rape was studied using pendulum impact testing machine, the results showed that the suitable height for rape cutting is 200 mm to 400 mm. Based on the self-propelled testing apparatus for rape cutting, the single factor and multi-factor orthogonal experiments were carried out on the factors that influence consuming power and factors influencing seed losses including cutting velocity, cutting height and cutting dip. The results of single factor experiments showed that when the rotating speed was 700 r/min, the cutting height 300 mm and the cutting dip 10°, 30.19 W of power was consumed and a loss of 1 162 rapeseeds was observed. The results of multi-factor orthogonal factor experiments showed that the optimal cutting parameters included rotating speed of 750 r/min, cutting height of 250 mm, cutting dip of 10°, apparatus forward velocity of 0.4 m/s and cutting blades of 6, which were similar to those observed in orthogonal test 5, and 36.39 W of power was consumed with a loss of 895 rapeseeds.

rape; disc cutter; rapeseed loss; power consumption

10.13331/j.cnki.jhau.2014.01.018

时间:2014– – 00:00

网络出版地址:

S225.99

A

1007−1032(2014)01−0085−06

据统计,油菜种植区近5年平均机械化种植面积达691.4万hm2,但平均机械收获面积仅有22.3 万 hm2[1]。油菜联合收获机是在现有的稻麦联合收获机的基础上改装而成的,由于油菜植株整体成熟不一的生物特性,加上往复式切割器作业时振动较大,使得油菜籽粒掉落较多,造成割台落粒损失较大[2]。油菜收获损失平均为 8.54%,其中割台损失占7.69%[3],因此,有必要对往复式切割器进行改造,使之更适应油菜收获。

2013–11–11

国家“十二·五”科技支撑计划项目(2011BAD20B08);湖南省科学技术厅重点项目(2013FJ2006)

李仲恺(1989—),男,湖南岳阳人,硕士研究生,主要从事农业机械设计研究,56039790@qq.com;*通信作者,hunanxie 2002@163.com