悬挂装置在履带车辆改装中的可靠性分析

2014-08-31孙伟,马兵,马瑾,赵耀

孙 伟,马 兵,马 瑾,赵 耀

(装甲兵工程学院,北京100072)

悬挂装置在履带车辆改装中的可靠性分析

孙 伟,马 兵,马 瑾,赵 耀

(装甲兵工程学院,北京100072)

为提高机动性能,履带车辆的改装主要集中在动力传动系统,但机动性能的提高对悬挂装置的强度与疲劳寿命也提出了更高的要求。通过分析动力传动系统改装对于悬挂装置的影响,提出增加扭力轴刚度的方案,通过有限元分析软件MSC.Patran建立悬挂装置的模型,对其在平衡肘静平衡位置以及最大行程位置时各主要零件的应力状态和强度进行仿真分析,并完成实车试验,验证了方案的可行性。

振动与波;悬挂装置;平衡肘;仿真分析;验证试验

受基型车底盘布局的约束,改装车辆的总体布置方案基本保持不变。在此前提下,重点是增大发动机的功率,以获取更好的机动性能。然而,虽然机动性能与动力传动系统有关,但车辆行驶的平均速度及越野通过性,很大程度上取决于悬挂装置的好坏。因此,本文将首先分析改装方案对于悬挂系统的影响。

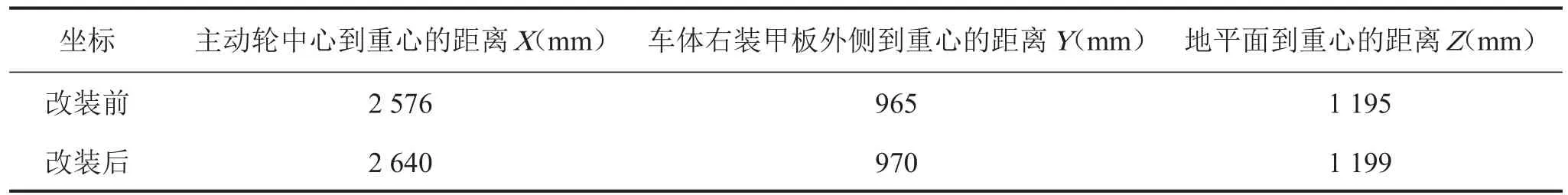

整车的改装,使车辆的战斗全重增加了1 t,重心位置也发生了改变,改装前后车辆的重心坐标如表1所示。

由上表可以看出,与原车相比,改装后车辆的重心位置纵向前移64 mm,横向与垂向偏移不大,可以忽略不计。由于原车重心位置左右基本对称,改装后的仍默认车辆左右负重轮均匀受载。纵向位移是影响车辆机动性的重要因素,重心位置前移,车体必然发生纵倾,对车辆的悬挂装置将造成较大的影响。

表1 改装前后的重心坐标位置

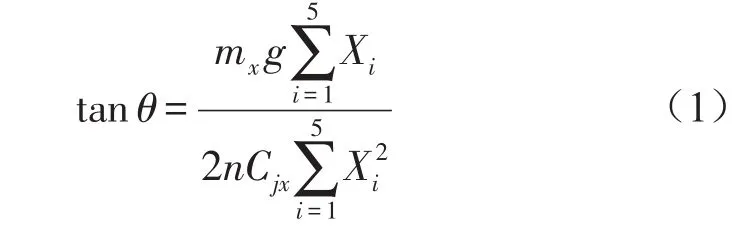

车体的纵向倾角θ满足

式中mx为车辆悬置质量,约为车重的85%;Xi为第i个负重轮中心距重心位置坐标;Cjx为静置悬挂刚度;n为每侧负重轮的数量。

静平衡位置时,Cjx可近似由下式计算

式中d为扭力轴工作截面直径;G为剪切弹性模量;LT为扭力轴有效工作长度;a为平衡肘长度。

在此,d=0.052 m,G=8.1×1010Pa,LT=1.944 m,a=0.25m,经计算可得Cjx=4.780 5×105N/m。

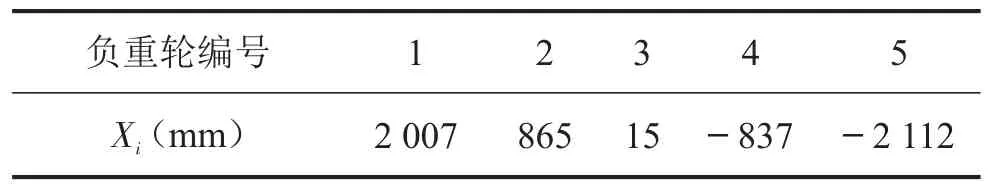

改装后车辆各负重轮中心相对于悬置重心坐标Xi如表2所示。

表1-2 各负重轮坐标

由式(1)可求得θ=-0.023°,即改装后车体发生前倾。

2 改装后悬挂装置的匹配分析

改装后车体前倾,抗点头能力降低,对车辆行驶不利。为重新调平车体姿态,需在第一负重轮处采用大刚度扭力轴,其余扭力轴不变。扭力轴材料选45 CrNiMoVA,弹性模量定为206 GPa,泊松比为0.3;平衡肘材料选45 CrNi,弹性模量定为210 GPa,泊松比为0.3;支撑座材料选45CrNi,弹性模量定为210 GPa,泊松比为0.3。由于平均车速增加,车辆悬挂装置承受的动态载荷也将增加,第一扭力轴处将承受比其它扭力轴更大的冲击载荷,这对车辆行驶的耐久性和可靠性将产生影响。因此,需要重点对第一负重轮处进行强度分析。

在对车辆悬挂装置进行动态仿真及疲劳寿命计算时,数据测量所得的应力应变并非零件处于初始状态的值。零件实际承受的载荷,是实测的悬挂装置载荷谱与零件处于静态平衡位置时的载荷之和。由于这种载荷的叠加,零件在静平衡位置最大应力点,即成为危险点,是零件疲劳裂纹形成、扩展直至失效的起始点。

本文将以第一负重轮处的三个主要受力部件扭力轴、平衡肘和平衡肘支座为研究对象,首先分析静平衡状态时各零件的受力情况,并确定危险点位置及应力状态;其次计算平衡肘处于最大行程位置时这三个部件的受力状态,并对其进行强度校核。对于静平衡状态的计算,根据车辆重心位置确定负重轮承受载荷,利用平衡肘有限元模型得出其受力状态和危险点位置,同时可以算出扭力轴所承受的扭矩和支承座所承受的载荷,分析扭力轴和平衡肘受力状态,确定危险点位置。对于最大行程状态的计算,将α0角输入扭力轴有限元模型,通过计算确定扭力轴扭矩,然后将扭矩输入到平衡肘有限元模型,通过仿真得到负重轮轴所承受载荷,该载荷通过轴承作用到支撑座的轴承外圈,得到平衡肘支座的受力状态。

3 悬挂装置主要零件建模及分析

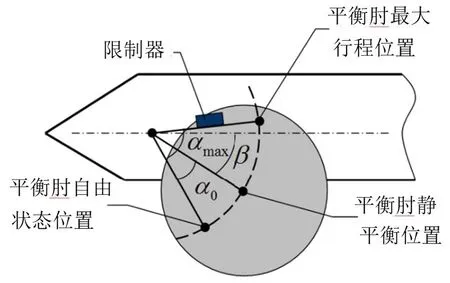

根据上文的分析,建立平衡肘与车体的相对位置图,如图1。车辆处于静平衡状态时平衡肘相对于自由状态转过的角度为α0=15.8°,平衡肘的静置安装角为β=45°;平衡肘的最大转角为αmax=58.6°,即为车辆在动态运行过程中的最大载荷工况。

图1 平衡肘位置状态简图

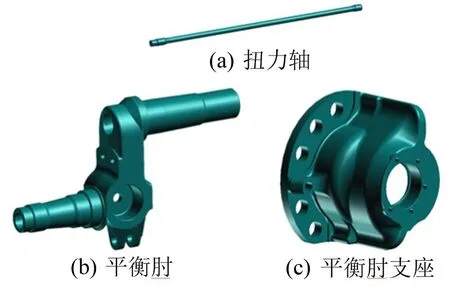

根据改装方案,利用PROE软件,对扭力轴、平衡肘和平衡肘支座进行三维建模,如图2。

图2 悬挂装置典型零件三维模型

3.1 静平衡位置应力状态分析

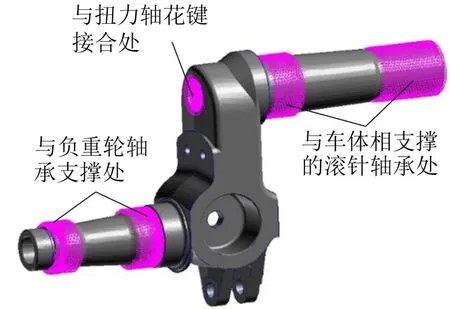

依据改装后车辆全重并减去行动部分重量,考虑重心位置,得出第一负重轮处承受的载荷为36 260 N。前文中假设两侧负重轮轴均匀承载,各承受18 130 N的集中载荷。建立三维模型时,对平衡肘进行必要的简化处理,删除其与扭力轴接合处的花键,对与车体相支撑的滚针轴承处、与扭力轴的花键接合处、与负重轮的轴承支撑处采用多点约束(MPC)方法施加集中载荷,如图3。

图3 平衡肘有限元模型及MPC

将模型读入后,利用Von M ises进行应力求解,有仿真结果可知,最大应力发生在平衡肘与负重轮轴结合处881 950节点,为184 MPa。

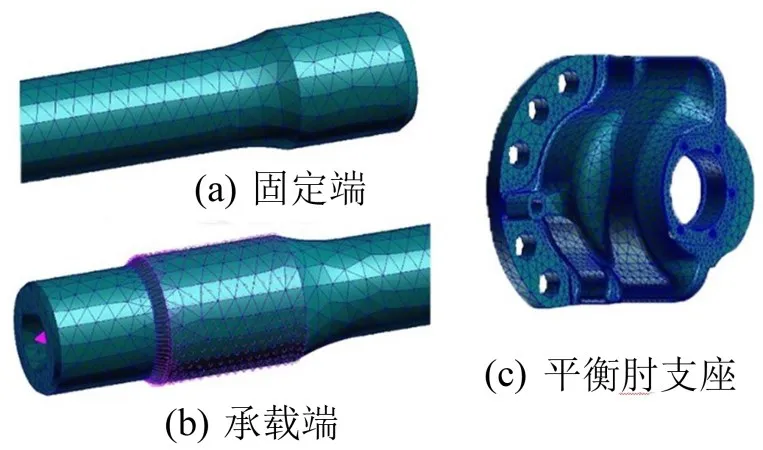

对于扭力轴和平衡肘支座,其分析方法与平衡肘相同,有限元模型如图4。

图4 扭杆和平衡肘支座有限元模型

根据平衡肘的载荷情况,得出扭力轴所承受的扭矩为7 250 N·m。利用MPC方法对承载端施加集中载荷,采用最大切应力准则求解,最大应力发生在扭力轴通长区域,为272 MPa。

平衡肘支座固定在侧甲板上,端部通过轴承对扭力轴和平衡肘起到支撑作用,承受径向力。用位移约束固定端,将平衡肘支架承受的载荷以total load的方式加载到轴承座上半表面,利用MSC.Natran进行解算,得到Von M ises应力状态云图。最大应力发生在平衡肘支座外侧下边缘75 915节点处,为177 MPa。外侧上边缘应力也较大,为156 MPa。

3.2 最大行程位置强度仿真分析

车辆行驶在恶略工况时,平衡肘和扭力轴将承受较大扭矩,极限情况下扭力轴达到最大扭转角。利用前文提到的方法,将其输入MSC.Patran/Natran中,对扭力轴的受力状态进行仿真分析。

扭力轴的最大扭转角为53°,此时扭力轴承受的最大扭矩为26 660 N·m。在加载端以角位移的形式施加到MPC约束的独立节点,同时对三个方向的线位移进行限制,利用MSC.Natran进行解算,得到Von M ises应力状态云图。最大应力发生在扭力轴通长区域,为1 000 MPa。

由于扭力轴采用强扭处理,使得其实际承受的剪切应力小于仿真计算结果。因此,扭力轴强度满足使用要求。

当平衡肘达到最大行程位置时,扭力轴承受最大扭矩26 660 N·m,由此可以得到平衡肘负重轮轴所承受的载荷,将位移约束和载荷条件输入到独立节点处,并输入到MSC.Patran中,利用MSC.Natran进行解算,得到Von M ises应力状态云图。由仿真结果可知,最大应力发生在负重轮轴根部,为543 MPa。

平衡肘采用45CrNi合金钢,σ0.2=640 MPa,σb= 785 MPa。因此在承受最大载荷时,其强度满足使用要求。

根据上述仿真方法,可以得到平衡肘应力状态云图。由仿真结果可知,最大应力发生在平衡肘支架下边缘处,为362 MPa;另外,支架上边缘处应力也较大,约320 MPa。

平衡肘支座同样采用45 CrNi合金钢,因此在承受平衡肘传来最大载荷时,其强度满足使用要求。

4 实车试验

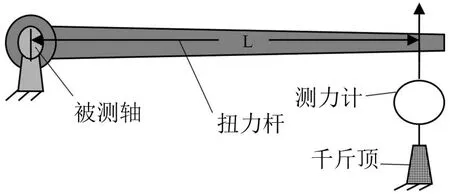

在悬挂系统的实车试验中,仅对第一扭力轴上的载荷进行测试。测试前,首先对扭矩传感器进行标定,图5为标定原理图。

测试系统在实车上安装后开始测定,采样频率设定为2 000 Hz。实车行驶时间为10 min,行驶距离约为3 Km。

图5 传感器标定原理图

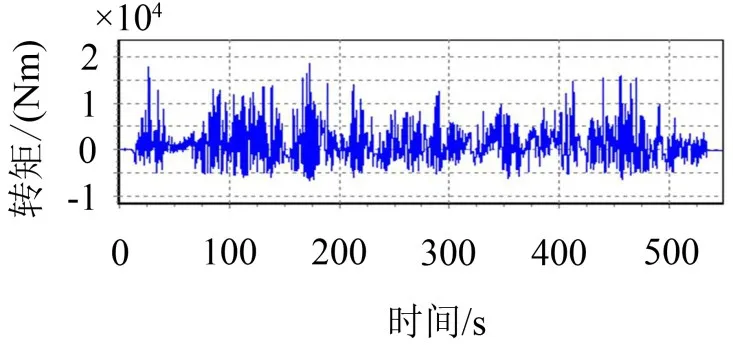

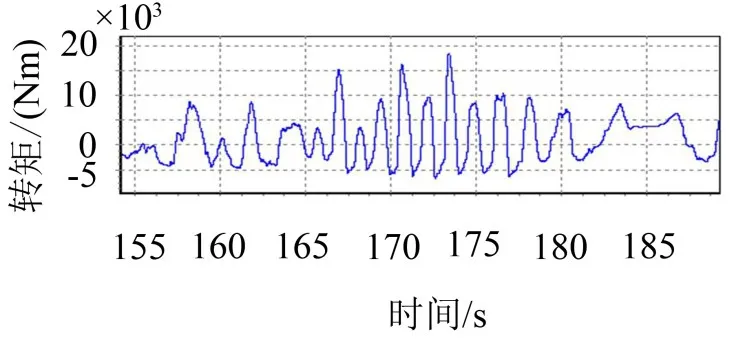

第一扭力轴上的载荷-时间历程如图6,其最大扭矩时的局部细节如图7。

图6 第1扭力轴上的载荷-时间历程

图7 第1扭力轴上的载荷-时间历程局部细节

从图中可以得到在测试过程中扭力轴上所承受扭矩的最大值为18 748 N·m,加上静平衡状态扭力轴所受的扭矩7 250 N·m,得到此时扭力轴所承受的最大扭矩为25 998 N·m,满足强度要求。

5 结语

扭杆悬挂依然是履带车辆采用最多的悬挂方式,高机动性能的要求使得研究新的高强度材料和加工技术成为当今的热门课题。本文提出增加扭力轴刚度以增强悬挂装置可靠性的方案,建立了悬挂装置的静力学模型和有限元计算模型,有效准确的分析了各主要部件的应力状态和疲劳强度,并通过实车试验对扭力轴的载荷时间历程进行分析,进一步论证了改装方案的可行性。这一研究方法,对于新型材料在高速机动履带车辆改装过程中的可靠性论证奠定了实践基础,对于悬挂系统故障分析也有着实用意义,为悬挂系统结构的设计与改进提供了依据。

[1]王书镇.高速履带车辆行驶系[M].北京:北京工业学院出版社,1988.

[2]徐志强,高瑞贞,等.基于Adams/Car和Matlab/Simulink的汽车半主动悬架模糊控制研究[J].机械设计与制造,2011(08):106-108.

[3]何小静,上官文斌.汽车悬架下控制臂的有限元分析[J].噪声与振动控制,2012(03):125-128.

[4]丁法乾.履带式装甲车辆悬挂系统动力学[M].北京:国防工业出版社,2004.

[5]史力晨,王良曦,张兵志.高速履带车辆悬挂系统动力学仿真[J].系统仿真学报,2004(16):1429-1432.

[6]昌澎民.随机载荷下机车车辆承载构件可靠性疲劳设计计算方法研究[D].西安:西南交通大学博士学位论文,1995.

[7]金 晶,张振山,熊 鑫.多柔性体系统振动问题分析研究[J].噪声与振动控制,2011(06):43-46.

[8]王志明,王国强,陈贵生.基于ADAMS的自卸车油气悬挂系统动态特性仿真与试验[J].矿山机械,2004(02):22-25.

Reliability Analysis of Suspension Device in the Refit of a Tracked Vehicle

SUN Wei,MA Bing,MA Jin,ZHAO Yao

(Academy ofArmored Force Engineering,Beijing 100072,China)

To improve the flexibility performance of tracked vehicles,lots of jobs have been done in the refit of driveline.Therefore,tough risks are transferred to the strength and fatigue life of the suspension device.Through analyzing the effect of driveline refit on the performance of the suspension device,a scheme of enhancing the stiffness of the torsional shaft is proposed.By using the MSC.Patran/Nastran software,model of the suspension device is constructed.Via the simulation of the stress state and fatigue strength of the main suspension parts at the static equilibrium position and the maximum stroke position of the equilibrium elbow,and the performance testing on actual roads,the reliability of the scheme is verified.

vibration and wave;suspension device;equilibrium elbow;simulation analysis;verification test

1006-1355(2014)04-0165-04

10.3969/j.issn.1006-1335.2014.04.036

随着军事需求的转变和高新技术的应用,装甲装备的造价日趋昂贵,各国在重视发展新装备的同时,把改装老旧装备作为不断提高武器装备性能、实现装备体系现代化的一条重要途径。

就我国目前装备的特点来说,旧式装备在主要武器及火控系统、动力传动及其控制系统等方面与新式装备差距较大;因此,改装设计方案通常是从这两方面着手,以提高车辆的整体性能。本文从某型履带装甲车动力传动系统的改装入手,提出改装中可能出现的悬挂装置匹配问题及解决办法,并对此进行计算和仿真分析,确定改装后悬挂装置可靠性,进而判断改装方案的可行性。

1 动力传动系统改装方案分析

2014-02-08

军队科研计划项目

孙 伟(1969-),男,副教授,博士。研究方向:军用车辆系统论证、仿真与评估技术。

E-mail:masonaafe@126.com