新型组合式道床系统静动态特性试验研究

2014-08-31王志强王安斌魏军光

王志强,王安斌,魏军光,汤 玮

(中船重工 第七二五研究所,洛阳双瑞橡塑科技有限公司,河南省减振降噪材料工程技术研究中心,河南 洛阳471003)

新型组合式道床系统静动态特性试验研究

王志强,王安斌,魏军光,汤 玮

(中船重工 第七二五研究所,洛阳双瑞橡塑科技有限公司,河南省减振降噪材料工程技术研究中心,河南 洛阳471003)

对于一种新型组合式道床试验系统的结构,进行了静动态试验,研究组合式道床系统在承受大载荷作用下,钢轨以及道床板结构受力变化规律,并将静态试验数据与理论计算结果相互对比。在负载状态下对该系统进行了动态锤击试验,验证安装谐振浮轨减振扣件及道床隔振垫组合道床系统的总体减振效果。静态力学特性数据表明:谐振浮轨扣件及道床隔振垫组合式系统理论计算与实际实验值基本一致;动态试验结果得到该组合道床系统在实验室等效轴载14 t~16 t条件下20 Hz~200 Hz频率范围,平均减振量可达到25 dB。

振动与波;道床系统;静态特性;减振性能

国内轨道交通主要采用的承轨台式混凝土道床结构,由于只有扣件弹性垫板一个缓冲减振环节,而轨道整体刚度大,其减振效果并不理想。若在承轨台下设置一层隔振垫例如弹性套靴轨枕结构,便能大大降低轨道整体支承刚度,显著提高轨道的隔振性能。这种结构已广泛被瑞士、丹麦、英国、法国等国家采用,特别是在英法海峡隧道和我国长大秦岭隧道内得到了成功应用,证实是具有优越的减振降噪性能[3]。但是,国内对带有橡胶减振垫的无碴轨道结构理论设计以及试验研究尚属于初步阶段,相关研究文献甚少可见。借鉴此种结构的设计思路,自主研发了一种新型组合式道床系统来提高道床隔振效果。组合式道床系统设计中综合运用了隔振以及动力吸振的减振机理及特性,将多种减振措施巧妙地融为一体,并通过调整不同耦合子系统之间空间上的刚度、质量比例分配关系,实现振动能量在传递途径中最佳的隔离、衰减效果。

本文以组合式道床系统为研究对象,通过试验方法对该系统结构力学特性进行了研究,比较了道床垫结构的加入以及不同扣件类型选择对钢轨及道床板静态位移变形大小的影响,并将试验结果与仿真计算结果进行了对比验证,最后验证了组合道床系统的动态减振效果。

1 组合道床系统及试验装置

1.1 组合道床试验系统

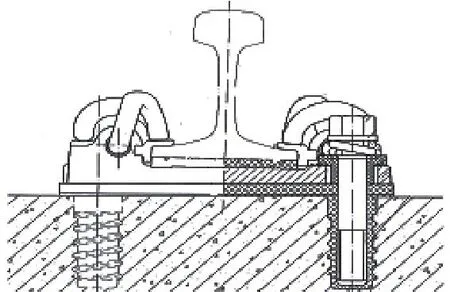

组合式道床试验系统的总体布局如图1所示,该系统主要由高性能减振扣件、混凝土道床板、非线性道床隔振垫及混凝土道床基础等组成,其在几何外形以及弹性体支撑上与现有钢弹簧式以及承轨台式结构有较大区别,称该轨道结构为组合式道床系统。

图1 试验结构布置示意图

组合式道床系统是浇筑一个U水泥槽,在槽内放置铺设道床隔振垫,并且密封于水泥槽内,试验系统的道床隔振垫能根据不同刚度设计更换,在道床垫上放置道床板,安装钢轨及高性能减振扣件,并且钢轨的两端与专门设计的阻尼箱连接从而避免钢轨截面的振动波反射,以便模仿无限长的轨道系统。道床试验段中部安置一个加力系统,以模拟列车的轴载及轮轨动态激励。

该系统的关键特点之一在于道床板与混凝土支承层间加入一层具有层次钉柱结构的道床隔振垫,并具有明显的非线性刚度特征,道床隔振垫的刚度随车辆载荷的增加而提高,保持正常列车运行的平稳性和隔振效果,也保证不同轴载车辆包括重负载的工程车的轨道安全性。同时应用高性能减振扣件。从整个道床系统的物理构造上看,轨道与高弹性减振扣件、道床板与道床隔振垫形成了一种双层质量-弹簧隔振系统;通过隔振系统质量、刚度合理分配,可达到降低载荷传递系数,隔离宽频振动向基础传递的目的。另一方面,利用橡胶材料本身的阻尼特性消耗部分轨道的振动能量及向周围基础及建筑的传递。

1.2 等效轮轨载荷系统

国内外对类似组合式道床系统的轨道结构应用较晚且对其理论及试验研究并不多见,为保证结构设计的安全性和可靠性,在实际工程应用之前进行的力学性能测试试验是必不可少的。一般来说,在车辆行驶状态下进行动态测试试验最能较好地模拟现场通车时轨下结构动态状态,但这对轨道长度及设施要求很高,试验成本大幅度增加。因此,本文介绍的试验系统按试验目的分两部分:

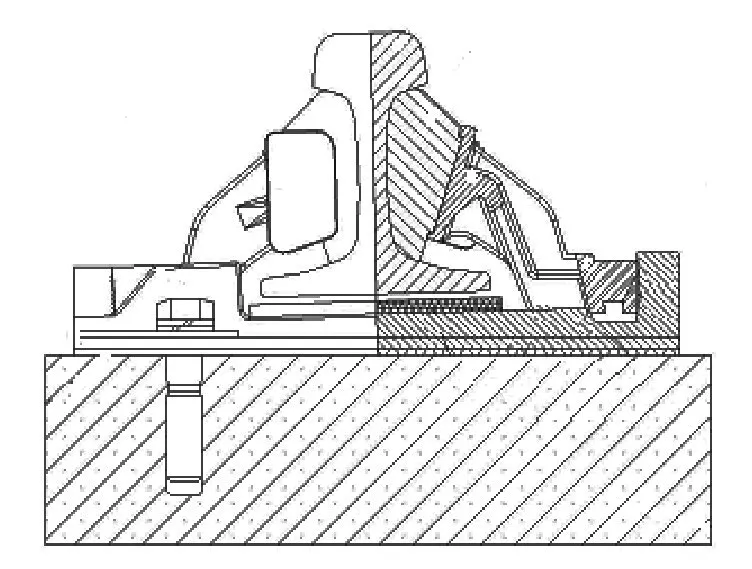

第一、对于轨道系统强度及变形位移模拟试验,采用结构动力的准静态试验,即在试验中不考虑质体运动的惯性力,将动态载荷转化为静轮载来处理。实际列车在轨道上运行,由于轮轨之间的动力效应,导致作用在轮轨上的动载荷要比静轮载大,但可以通过轮载增值系数进行修正[5]。本试验中静轮载施加是通过具有工型梁几何剖面的液压压力架来实现,其加载能力可达500 kN,压力架顶端中心受集中载荷作用,集中力经过压力架底端与相连的等效车轮接触面传递载荷。因此,钢轨两端各受一半的集中载荷,这样就可以用来模拟单轮对作用下轨道结构的受力变形,多轮对静载荷下的变形可通过力的独立作用原理叠加合成;

第二、对于轨道系统在轴载及动态载荷条件下振动响应及减振效果模拟试验,采用系统预载荷加动态激励试验,即在试验中准静态条件下叠加动态激励,将实际车辆运行状态载荷转化为准静态分量和动态分量同时加载激励系统来处理。本试验系统中的动态分量由专用激振器或激振锤实现。为了排除轨道动态振动响应通过加载激励系统向道床基础的传播及加载激励系统对轨道的耦合及附加约束影响,准静态加载系统与加载架设计有解耦隔离装置,图2给出了加载系统原理,其隔振频率远远小于试验感兴趣频率范围的下限,对道床及地面振动研究,本试验系统的设计有效频率范围为5 Hz~1 000 Hz。通过液压装置提供一定的轴载然后作用在隔振弹簧上,通过压力架上的模拟车轮装置加载在钢轨上,以实现模拟现场轮轨作用力来完成试验研究。

图2 加载系统原理

2 组合道床系统试验

2.1 测点位置布置

任何课程改革的推进都必须有课程资源的支持,教师职后教育课程也不例外。准确定位课程之后,重中之重就是课程资源的建设。在“研修一体”背景下,如何合理开发与利用有效的资源来提升研修的效能,是对每一位课程设计者提出的新挑战。区域研修课程设计者在实践中不断探索,实现了课程内容选择从单一向综合的转化。

对于静态测试道床板及钢轨的变形使用12个通道位移传感器,由于在轨道方向道床的对称性,测点布置由道床中心向其中一个方向布点,6个(通道1到通道6)测量道床板的变形,依次相距625 mm,通道1位于加力截面即加力架正下方的道床位置,通道5和6测量的是相邻道床板位置处。通道7至12测试钢轨变形,通道7测量压力架正下方两个扣件中间的位移,通道8至12依次相距625 mm测量前后两个扣件的中间位置钢轨的变形。动态测试中在准静态加载的同时采用锤击激振获取振动响应的测试方法,测量激振力的大小和不同位置的振动响应,其振动响应用加速度传感器测试,位置在道床加力截面,垂直道床中心线,分别距离道床中心3 m、5 m、10 m,15 m、25 m等分布。

2.2 试验工况

考虑城市轨道交通工程应用中不同路段对减振量的要求不同,道床结构或减振扣件的设计不同,组合道床结构可与不同扣件类型及不同刚度道床隔振垫优化组合使用,例如使用浮轨扣件以及单趾弹簧扣件,因此设置以下四种试验工况:浮轨扣件无道床垫;浮轨扣件有道床垫;单趾弹簧扣件有道床垫;单趾弹簧扣件无道床垫。单趾弹簧扣件、浮轨扣件以及道床垫结构如图3、图4和图5所示。

图3 单趾弹簧扣件系统(PR)

图4 浮轨扣件结构图(FRF)

图5 道床减振垫(DCD+300)

3 组合式道床系统静态特性分析

轨道结构的安全性能是轨道设计需要首先考虑的关键问题,橡胶道床隔振垫引起的系统整体低刚度对轨道减振十分有利,同时也增加轨道整体下沉量。因此,道床隔振垫的低刚度必须保证车辆能够在满负载状态下依然保持钢轨在安全范围内的允许变形。我国地铁车辆车载客量最大的A型车的车轴重为16 t,在广州、上海等地铁线路广泛采用。为获取最大轴载荷作用下轨道结构的变形量,在轨道中心加载160 kN等效轴载荷,以便模拟现有等效轴载在质量弹性系统下加压在钢轨上面同样的载荷力,测量沿轨道方向不同位置道床板相对道床基础的相对变形及钢轨相对道床基础的相对变形,在现场及试验室内温度、湿度等因素影响很小。

图6 道床板及钢轨位移变形曲线

图6中给出了在160 kN静载力作用下不同试验工况下钢轨及道床板受力变形沿中心线距离变化曲线,并同时给出了理论计算结果作为对照。理论计算模型的建立及扣件刚度对道床减振的影响可参照文献[6~8],其中浮轨扣件动刚度为8 kN/mm,单趾弹簧扣件动刚度大约为60 kN/mm,道床隔振垫面刚度为0.02 N/mm3。

从静态试验及理论计算结果对比曲线可以看出:计算值与试验值变化趋势以及大小基本一致,误差在工程误差范围内,验证了试验模拟系统的可靠性;另外,钢轨以及道床板位移变形主要集中在距施力点4—5个扣件轨道长度范围,超出此范围外位移变化量很小,可以近似忽略;从道床隔振垫加入前后结构位移变化来看,道床隔振垫提高了系统整体弹性,增加了钢轨及道床的位移变形,由于道床隔振垫的引入,钢轨、道床板位移的增加量在1 mm左右,道床板结构本身受力变形很小。

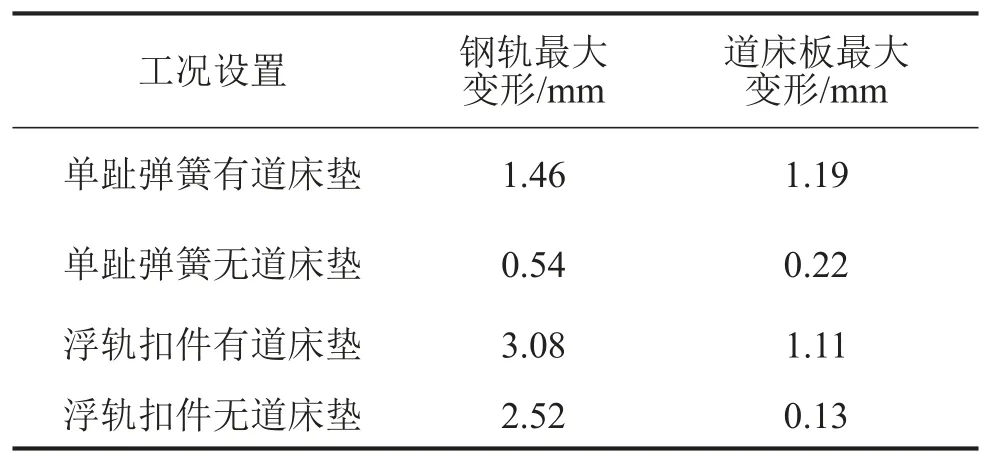

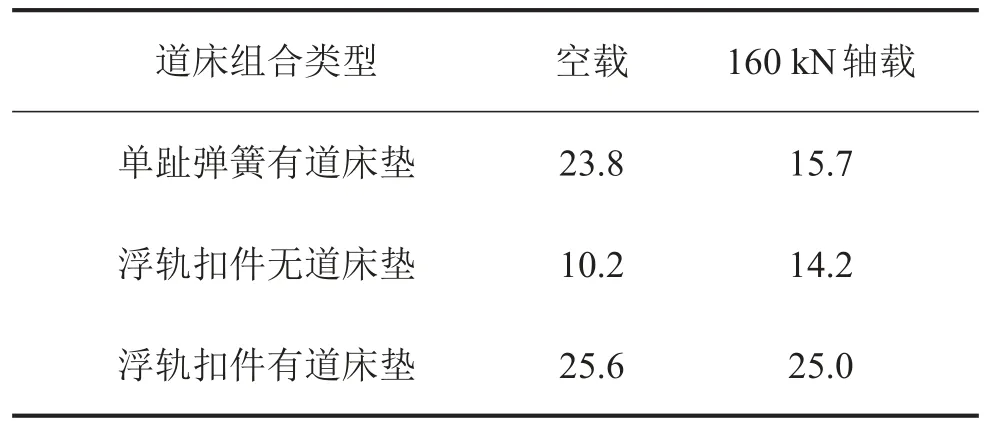

从总体上说,钢轨变形量最大为浮轨扣件加有道床隔振垫组合,变形量为3.1 mm,其它不同工况最大变形量见表1。在其它条件相同情况下,有道床隔振垫组合要比无道床隔振垫组合变形量大,浮轨扣件组合变形量大于单趾弹簧扣件组合。这表明降低扣件刚度使作用到道床的最大受力下降,有利于保护道床板及承轨台。

表1 不同工况下钢轨及道床板相对道床基础的最大变形

4 组合道床系统减振效果测试及分析

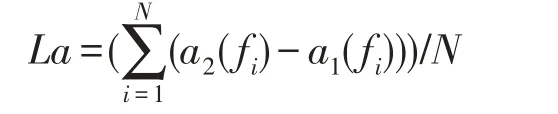

道床基础的减振效果是整个组合道床系统实用的关键,为评估道床系统的减振效果,对不同的道床系统进行有载模拟及动态激励试验。道床系统的扣件类型选择为浮轨扣件及单趾弹簧扣件,轴轮载取16 t,锤激一侧对应加载位置的钢轨,也可以锤激一侧的模拟轮的顶部。道床系统的减振效果可采用平均振级落差来评估,其计算公式为

式中a1(fi)、a2(fi)分别表示道床系统改变工况前、后某频率下测点传递函数响应即单位动态激励力下的加速度级,fi为频率。

图7 加速度传感器的布置示意图

试验中传感器的布置如图7所示,在距离道床中心线1.38 m、3 m、5 m、10 m、15 m、25 m处布置垂向加速度传感器,在空载和施加轴载为16吨时做锤击测试。在每一条钢轨上安装24套扣件,并且调整好轨道状态的正常状态。

图8给出了采用浮轨扣件时道床隔振垫结构加入前后,地面各处振点传递函数响应随距离变化曲线,分别对比在距离中心线处1.38 m、3 m、5 m、10 m、15 m、25 m处的传递函数,可以看出:未加入道床垫时,仅靠扣件本身减振,低频段振动峰值依然明显,加入道床垫后,橡胶垫高阻尼作用明显降低了结构共振峰值。在大于30 Hz以上频段,结构响应总体上呈逐渐递减趋势。

图8 路基振动响应减少量随距离变化曲线

在图8中地面振动相应随着距离变化曲线图形,以比较有无道床垫的基础上谐振式浮轨扣件的减振效果。从图中可以看出在40 Hz以上变化最为明显。有道床垫的浮轨扣件在此区间振动增加的系统共振频率显著降低至20 Hz以下,减振效果有了明显的改善,单频率减振值最高可达42 dB,这就证明在有道床垫的基础上,组合式浮轨扣件减振效果明显。

考虑到道床结构及隔振效果的不同将在不同位置引起的振动级不同,从而影响到振动传感器测得信号的质量。对较远的测试点,因距离产生的衰减效果,特别是高频段更明显,另外脉冲锤激励力有限,在加上对高减振性能道床系统的引入,在远距的振动响应的信噪比下降,测试结果误差增加;因此,本次试验选取距离钢轨中心线3 m的测点数据用于不同道床结构减振效果对比。如表2所示,在不同的组合式道床系统,相对于单趾弹簧扣件无道床隔振垫的系统的对比结果,在有道床隔振垫基础上,在轴载16 t时,单趾弹簧扣件系统平均振级落差为15 dB、浮轨扣件减振为25 dB,浮轨扣件无道床隔振垫时平均振级落差为14 dB。

表2 组合式道床的减振效果(平均减振量)

虽然该值不是实际线路运行条件下的减振值,但是由于轨道激励信号为宽频谱,激励随机性强,通过比较传递函数响应振级差的方式对道床系统进行减振效果评估是科学可行的,依然能反映出不同道床系统的减振性能。另外,对浮轨扣件的减振效果也和实际线路运营条件下的测试[9]对比得到一致的结果,证明了试验方法的有效性。

表2也列出了没有轴载时不同工况的测试结果,可以看出道床隔振垫的非线性刚度很明显,无轴载时的刚度很低反应出高的隔振效果,同时也反映了准静态加载试验的重要性。但对于浮轨扣件,由于安装后在无预载荷条件下钢轨与扣件侧面弹性块接触面还没有完全吻合,扣件的阻尼等特性未能体现。而浮轨扣件加道床隔振垫组合在无轴载时反映出更低的隔振刚度非线性特性。

道床减振效果的评价需要满足环评要求的评价方法,参考国家标准GB 10070[10]及国际标准ISO 2631[11]分析频段主要在80 Hz以下。但对于住建部标JGJ/T170[12],其分析频率对建筑物振动为4 Hz~200 Hz,对二次辐射噪声为16 Hz~200 Hz,根据城市轨道交通地面振动的特点,主要低频振动的峰值一般在20 Hz~100 Hz。由于本道床试验模拟加载系统中为了降低激励系统车轮的动能,降低了模拟车轮的等效质量,试验系统的车轮等效质量是实际车辆的1/2~1/3,从而响应频率比实际线路高20%~30%,按照国家标准BG 10070的规定,选取的频率段在1 Hz~80 Hz,按照本实验条件,在原来的基础上基本等效在20 Hz~200 Hz之间。结合道床系统隔振特性及实际应用效果,本文的减振效果评估计算中采用等效频段20 Hz~200 Hz基本上反映了实际情况及环保要求范围。另外标准[10―12]中关于地面振动采用Z振级评价环境振动水平,对于本试验研究相对减振效果不变。

5 结语

通过对组合式道床试验系统静态和动试验及不同组合的对比分析,可得出以下结论:

(1)轨道特性准静态实验室试验与理论计算和在线检测结果一致,证明模拟试验系统用于不同试验条件及其性能比较的可靠性;

(2)从道床系统安装道床隔振垫前后轨道结构的应变测试结果可以看出道床隔振垫提高了系统整体弹性,增加了钢轨及道床的位移变形,降低轨道对道床基础的载荷幅值。另外道床减振垫具有明显的非线性刚度特征,在大载荷作用下,轨道结构位移变形依然保持良好的稳定性及可靠的安全性;

(3)研究不同刚度扣件系统对道床板的影响表明降低扣件刚度使作用到道床的最大受力下降,有利于保护道床板及承轨台;

(4)浮轨扣件与道床隔振垫组合,轨道变形量满足轨道安全要求;

(5)相对于普通单趾弹簧扣件整体道床系统,在实验室等效轴载16 t条件下20 Hz~200 Hz频率范围,道床隔振垫单项平均减振量为15 dB;

(6)相对于普通单趾弹簧扣件整体道床系统,在实验室等效轴载16 t条件下20 Hz~200 Hz频率范围,浮轨扣件单项平均减振量为14 dB;

(7)动态试验结果表明浮轨扣件与道床隔振垫组合的组合道床系统在实验室等效轴载16 t条件下20 Hz~200 Hz频率范围,相对普通道床其平均减振量可达到25 dB。

[1]江 成,范 佳,王继军.高速铁路无碴轨道设计关键技术[J].中国铁道科学,2004,25(2):42-47.

[2]张艳平,杨 宜,等.城市轨道交通振动与噪声的控制[J].城市轨道交通,2000,3:43-45.

[3]孟 光,陈 进,蒋伟康,翟婉明,等.高速轨道交通减振降噪的研究及其关键技术的展望[J].机车电传动,2003.

[4]周建民.城市交通轨道结构类型选择的研究[J].铁道工程学报,2002,(1):12-16.

[5]陈秀方.轨道工程[M].北京:中国建筑工业出版社,2005.

[6]S.J.Cox,A.Wang.Effect of track stiffness on vibration levels in railway tunnels[J].ASME Journal of Vibration and Acoustics,(2003):267.

[7]赵坪锐,章元爱,刘学毅,郭利康.无砟轨道弹性地基梁板模型[J].中国铁道科学,2009,30(3):1-5.

[8]孙 政,王卫东,李术才,张敦福,等.橡胶垫浮置板道床结构减振性能研究[J].山东大学学报,2011,10(5):108-113;565-573.

[9]广州计量检测技术研究院.南京地铁一号线轨道动态变形及振动噪声测试报告[R].2013.1:1-41.

[10]国家环境保护局,城市区域环境振动标准[S].GB10070-1988.

[11]Mechanical vibration and shock-Evaluation of human exposure to whole-body vibration-Part 1:General requirements[S].ISO 2631-1:1997(E).

[12]中华人民共和国住房和城乡建设部.城市轨道交通引起建筑物振动与二次辐射噪声限值及其测量方法标准[S].JGJ/T 170-2009.

Experimental Study on Static and Dynamics Characteristic of a New Combined Slab Track System

WANG Zhi-qiang,WANG An-bin,WEI Jun-guang,TANG Wei

(Luoyang Ship Material Research Institute,Luoyang Sunrui Rubber&Plastic Technology Co.Ltd., Research Center of Henan Province on Vibration and Noise Reduction Materials, Luoyang 471003,Henan China)

A new type of combined slab track system w ith good performance and low vibration is introduced and the method for vibration reduction evaluation of this system is presented.The new track system is optimized w ith resilient base plates on a floating slab panel using a continuous elastic mat.Dynam ic excitation can be applied by using an exciter over the pre-loading.Track deflection and vibration can be measured at different positions to demonstrate the vibration performance w ith different track structures.Results obtained from this process are compared w ith those of simulation.This study describes the testing methods used to investigate static and dynam ic behavior of the new system.The deflection of rails and slab components of the new type of the track system under heavy loads are studied.Results of the static test are compared w ith those of theoretical analysis and the results agree well.To investigate the vibration reduction performance,the dynam ic hammering excitation tests are also carried out to the system under the loading conditions between 14 tones and 16 tones.Results of the tests show that the vibration level can be reduced by 25 dB in average in the frequency range from 20 Hz to 200 Hz.

vibration and wave;slab track system;static characteristics;capacity of vibration reduction

1006-1355(2014)04-0109-06

TB53;U211.3 < class="emphasis_bold">文献标识码:A DOI编码:

10.3969/j.issn.1006-1335.2014.04.024

无碴轨道结构已被广泛应用于高速铁路客运专线及城市轨道交通的建设,列车在运行状态下引起的轨道系统振动与噪声问题引起了众多学者广泛的关注与兴趣[1―4]。对轨道振动及噪声的控制通常可以从三个方面考虑:振动噪声源、传递路径以及振动噪声接受点。然而,大部分工程实践证明,对轨道交通中结构振动及其产生的噪声从振源进行控制是降低振动噪声最直接、最有效的手段。从振源角度进行控制主要包括两种措施:一方面是降低轮轨之间的接触不平顺,提高钢轨安装的平整性,增加钢轨表面的光滑性以及减少轮轨波磨等措施;另一方面采用新型减振轨道结构形式,如钢弹簧浮置板道床结构或者在道床基础与道床板之间加入道床隔振垫及采用高性能隔振扣件来降低轨道振动向基础的传播。

2013-03-06

王志强(1986-),河南息县人,硕士,目前从事减振降噪材料研发、结构振动噪声分析。

E-mail:wzhiqiang86@126.com