投用脱硫槽的环保节能操作

2014-08-30

(中海石油建滔化工有限公司,海南 东方 572600)

中海石油建滔化工有限公司600 kt/a甲醇装置加氢脱硫单元有2台脱硫槽R-01002A/B[容积36.76 m3,直径2 900 mm,TL-TL(脱硫槽底部最低点到顶部最高点的距离) 5 400 mm;设计压力3.2 MPa(G),设计温度400 ℃],可串联或并联使用,也可单独使用。我公司采用串联使用方式,串联在后的脱硫槽起“把关”作用,可有效防止转化催化剂与合成催化剂的硫中毒。当1台脱硫槽的ZnO脱硫剂化学吸收硫化物达到工艺要求上限而更换了新脱硫剂后,需要在不停车的情况下串入系统起“把关”作用。在串入系统前,需要对其进行加热升温;按传统操作法,采取放空升温的加热方式,即利用热态工艺气通过待串入脱硫槽排至火炬系统放空。这不仅大大浪费了原料气资源,同时也增加了对大气的CO2排放量。为节能降耗,减少CO2的排放,我们对脱硫槽投用的传统操作法进行了优化。

1 传统操作法

1.1 传统操作简述(以脱硫槽R-01002A待串入系统为例)

新更换脱硫剂的R-01002A已用N2或惰性气体置换合格后,用一小部分约350 ℃原料天然气按一定升温速率对R-01002A进行加热,加热尾气全排至火炬系统放空;大部分原料天然气用于甲醇生产。当R-01002A床层温度低于120 ℃时,控制升温速度为30~60 ℃/h;达到120 ℃时恒温1 h后,继续升至220 ℃,升温速率为20~30 ℃/h;达到220 ℃时再恒温1 h。在恒温操作过程中,可逐步升压,每10 min升0.5 MPa,直至所需操作温度、压力。当R-01002A具备串入条件时,缓慢将其串至R-01002B后起“把关”作用。

1.2 传统操作图解(以脱硫槽R-01002A待串入系统为例)

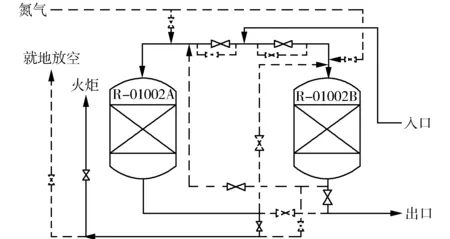

(1)R-01002A用N2置换合格后,用约350 ℃原料天然气按一定升温速率对其进行加热升温,加热尾气全排至火炬系统放空,如图1所示(注:图中实线部分表示热态工艺气在该管道中流动,以及该阀门全开或有一定开度;虚线部分表示该管道中无工艺介质流动或该阀门处于关阀状态。下同)。

图1 R-01002A加热升温流程图

(2)当R-01002A具备串入条件时,缓慢将其串至R-01002B后起“把关”作用,如图2所示。

图2 R-01002A串入系统“把关”流程图

2 实际生产情况

2.1 生产状况

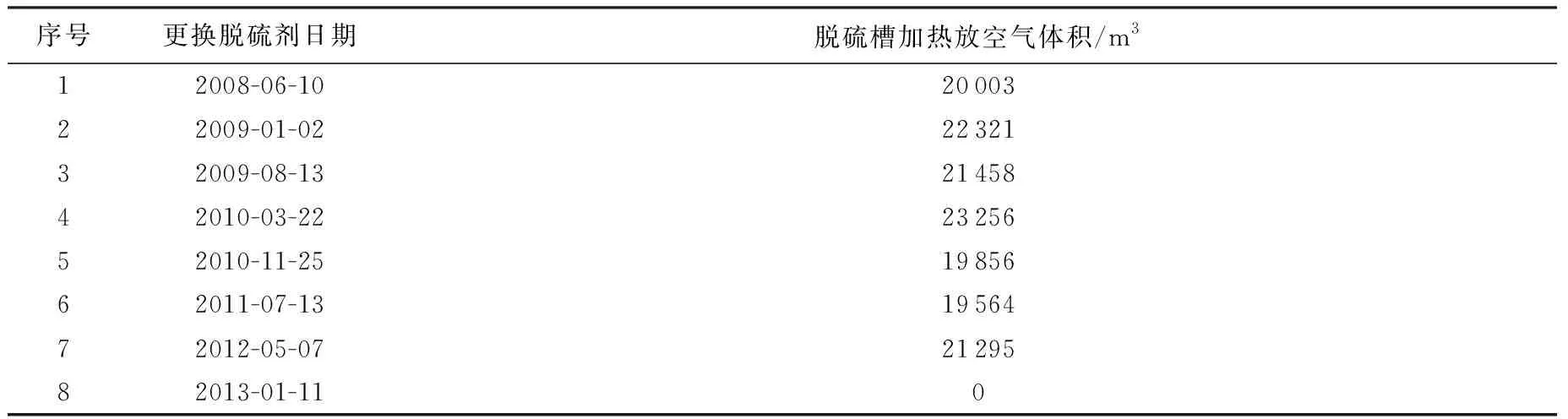

自2006年正常开车至今,一共更换了8次脱硫剂,每次新换脱硫剂的加热升温都耗费十几个小时。我们对更换脱硫剂的日期及脱硫槽加热放空气体积进行了统计,如表1所示。

2.2 分析与核算

2.2.1对环境的影响

据统计,2012年5月对新更换脱硫剂的脱硫槽采用传统的放空升温方式进行加热升温耗时15 h,放空至火炬系统的工艺气约有21 295 m3。这些放空气(CH459%,CO225%;体积分数。下同)通过完全燃烧将有大量CO2生成:

表1 更换脱硫剂时间表

由上述化学反应方程式可知,1 mol CH4完全燃烧就有1 mol CO2生成。以2012年5月为例,放空至火炬系统的21 295 m3天然气经完全燃烧,将有21 295×59%/22.4=560.90 kmol的CO2生成而排向大气。

同时,天然气中原含有21 295×25%/22.4=237.67 kmol的CO2也被排向大气。

则因加热新脱硫剂而向大气排放的CO2总量为(560.90+237.67)×22.4=17 888 m3。按更换脱硫剂的平均频率2次/a计,则一年向大气排放CO217 888×2=35 776 m3。

2.2.2经济损失

从企业经济角度来说(以2012年5月为例),若放空的21 295 m3天然气能完全被利用,生产1 t甲醇消耗约1 650 m3天然气,21 295 m3天然气可生产21 295/1 650=12.9 t甲醇;1 t甲醇单价按3 000元计,则12.9 t甲醇价值约3 000×12.9=38 718元。也就是说,一次加热新脱硫剂放空而造成的经济损失约38 718元。据我公司的生产状况,更换脱硫剂的平均频率为2次/a,若每次都采用传统的放空升温方式,则每年因此而造成的经济损失约38 718×2=77 436元。

2.2.3能量损失

传统操作中,有大量的热态工艺气放空,大量的热量同时也被排至大气而损失了。我公司原料天然气各主要组分含量为CH459%、CO225%、N216%;CH4比热C1=2.16 kJ/(kg·℃)、CO2比热C2=0.84 kJ/(kg·℃)、N2比热C3=1.04 kJ/(kg·℃),则我公司原料天然气的比热容Cm=0.59C1+0.25C2+0.16C3=0.59×2.16+0.25×0.84+0.16×1.04=1.65 kJ/(kg·℃)。

我公司原料天然气的平均分子量Mm=0.59m1+0.25m2+0.16m3=0.59×16+0.25×44+0.16×28=24.9 kg/kmol,则21 295 m3原料天然气的质量M=21 295/22.4×24.9=23 671.6 kg,21 295 m3、350 ℃原料天然气具有的能量Q1=CmM(t-t0)=1.65×23 671.6×(350-25)=12 693 896 kJ。

ZnO的比热容C4=0.5 J/(g·℃),脱硫槽可装14 000 kg ZnO,则脱硫剂加热升温至350 ℃时吸收的热量Q2=C4mt=0.5×14 000×1 000×(350-25)=2 275 000 kJ;放空至大气损失的热量Q损=Q1-Q2=12 693 896-2 275 000=10 418 896 kJ。

天然气热值q=21 700 kJ/m3,则提供热量Q损需要燃烧的天然气量V=Q损/q=10 418 896/21 700=480.13 m3。

我们都知道,转化反应是一个吸热反应,需要燃烧天然气给转化反应提供热量。传统操作法放空升温损失的热能(排放21 295 m3天然气),相当于间接损失了480.13 m3的燃料天然气;更换脱硫剂的平均频率以2次/a计,则一年间接损失了480.13×2=960.26 m3的燃料天然气。

3 优化传统操作法

基于上述的分析与核算,我公司对传统操作法进行了优化。2013年1月,我们采用了优化的操作法,取得了很好的成绩,操作过程中原料气几乎达到了零放空。

3.1 优化后的操作简述(以脱硫槽R-01002A待串入系统为例)

新更换脱硫剂的脱硫槽R-01002A已用N2或惰性气体置换合格后,用R-01002B出来的一小部分原料天然气对R-01002A进行加热升温。R-01002A的出口气与R-01002B大部分的出口气汇合后去后续生产系统。当R-01002A具备串入条件时,缓慢将其串至R-01002B后起“把关”作用。

3.2 优化后的操作图解(以脱硫槽R-01002A待串入系统为例)

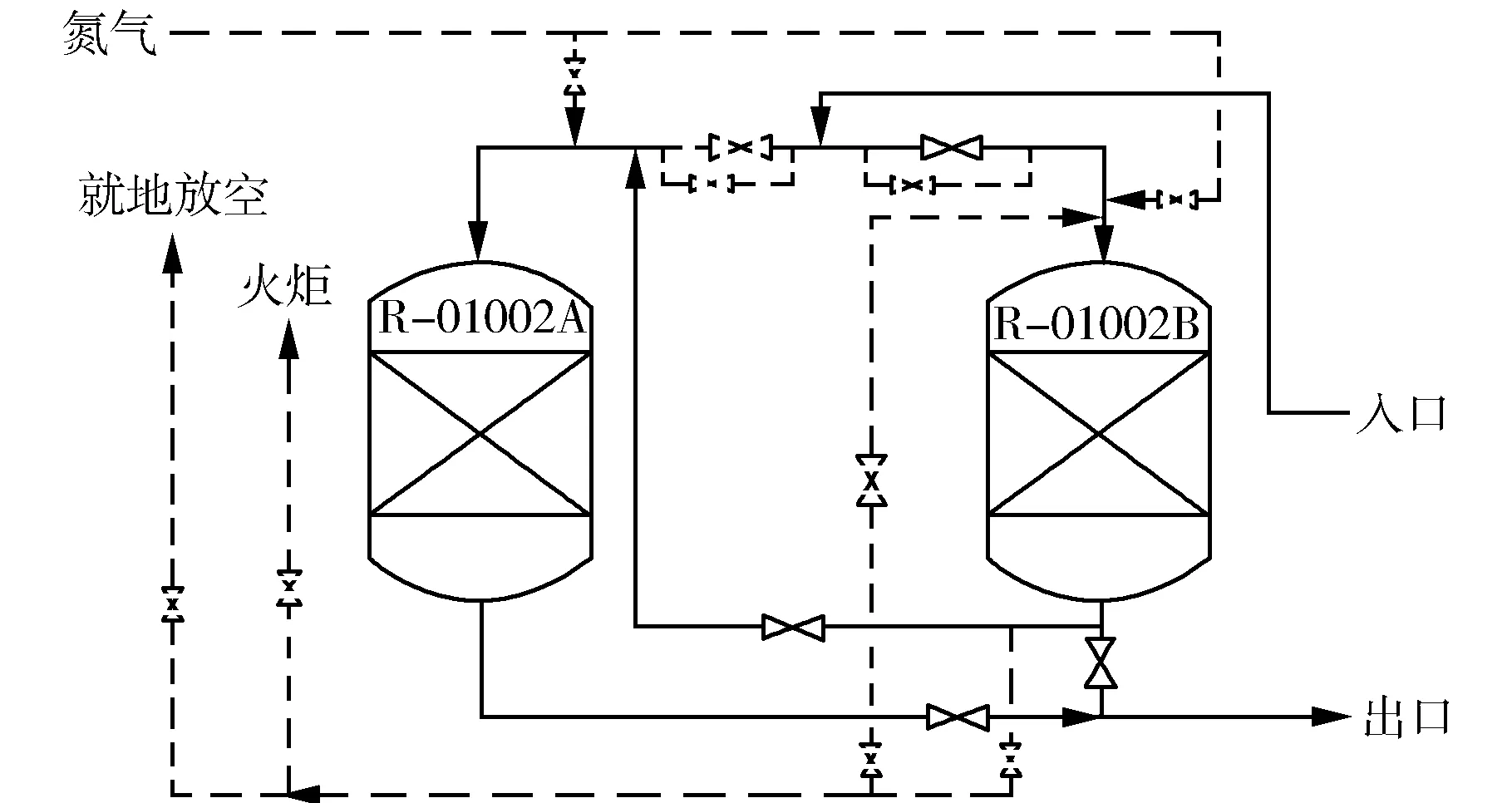

(1)N2置换合格后,R-01002B出来的一小部分原料天然气对R-01002A进行加热升温。R-01002A的出口气与R-01002B大部分的出口气汇合后去后续生产系统,如图3所示。

(2)当R-01002A具备串入条件时,缓慢将其串至R-01002B后起“把关”作用。如图2所示。

图3 优化后的R-01002A加热升温流程图

3.3 新操作法与传统操作法的对比

(1)环境方面,优化后的操作原料气几乎达到了零放空,则此过程向大气排放CO2的年排放量由35 776 m3减为0。严格执行国家制定的减排标准。

(2)经济方面,我公司天然气(CH459%)单价按0.6元/m3计,则传统加热放空21 295 m3天然气损失的价值为0.6×21 295=12 777元;而优化后的操作能充分利用脱硫槽加热升温尾气生产甲醇,与传统操作法相比一年可增产25.8 t甲醇,为公司创收约77 436元。

(3)能量方面,优化后的操作能充分回收利用脱硫槽加热升温尾气的热量,与传统操作法相比一年可间接节省燃料天然气960.26 m3。

4 结 语

节能降耗是企业的生存之本,树立一种“点点滴滴降成本,分分秒秒增效益”的节能意识,要从实际生产中的点滴做起。保护环境,减少CO2等有害气体的排放,是企业应尽的社会责任。通过优化传统操作法,脱硫槽投用操作中原料气几乎达到了零排放,既能为企业赢得一定的经济效益,又可减少CO2排放。有时即使是小小的优化或改革,也能带来大的社会价值。

参考文献:

[1]冯元琦,李关云编著.甲醇生产操作问答(第二版)[M].北京:化学工业出版社,2008.

[2]齐小峰.T305型氧化锌脱硫剂的性能及工业应用[J].气体净化,2005,6(4):76~78.

[3]崔益龙.甲醇生产的气体脱硫[J]. 氮肥设计(现化肥设计),1991,30(2):27~30.

[4]刘光启,马连湘,项曙光主编. 化学化工物性数据手册[M]. 北京:化学工业出版社,2002.