水煤浆气化细渣处理分析

2014-08-30,,

, ,

(贵州金赤化工有限责任公司,贵州 桐梓 563200)

贵州金赤煤化工一期工程是世界上首套以无烟煤为原料的水煤浆气化装置。设计为三台气化炉,两开一备。渣水系统采用两套沉降系统,两台真空带式过滤机(设备型号DU-20 m2/2000)对生产过程中产生的细渣进行脱水处理。

1 工艺流程及原理简述

1.1 工艺流程

气化炉和碳洗塔底部排出的高温黑水减压后经过四级闪蒸,再由澄清槽给料泵加压进入澄清槽。在澄清槽中,缓慢转动的澄清槽耙料机将沉降下来的细渣刮至澄清槽底部出口。澄清槽底部出来的细渣浆经底料泵最终送至细渣过滤机。

细渣过滤机对细渣浆进行真空过滤。过滤出的滤渣送出界外处理;滤布冲洗水自流进入滤液槽,经滤液泵加压后进入磨煤机。

1.2 工作原理

真空带式过滤机采用真空吸滤的方法对料浆进行固液分离,在过滤介质一边形成真空,另一边是需分离的料浆,为常压,因此在介质两边形成压力差,在压力差作用下液体通过滤布流向真空一边,固体截留在滤布上。

环形胶带由电机减速拖动连续运行,滤布铺敷在胶带上与之同步运行。胶带与真空室滑动接触(真空室与胶带间有环形摩擦带并通入水形成水密封),当真空室接通真空系统时,在胶带上形成真空抽滤区;料浆由布料器均匀地布在滤布上,在真空作用下,滤液穿过滤布经胶带上的横沟槽汇总并由小孔进入真空室,固体颗粒被截留下来形成滤饼;进入真空的液体经气水分离器排出。随着橡胶带移动已形成的滤饼依次进入滤饼洗涤区、吸干区;最后滤布与胶带分开,在卸滤饼辊处卸出滤饼;卸除滤饼的滤布清洗后再经过一组支承辊和纠偏装置重新进入过滤区。

2 生产中出现的问题

2.1 过滤设备处理能力不足

设计为正常情况下两台气化炉运行,过滤机一开一备,单台处理能力约为50 m3/h。但在实际中,当两台气化炉投运时,必须同时投运两台过滤机,并且运行一段时间后,由于滤布堵塞,过滤机无法满足渣水处理需求。

2.2 滤饼脱水效果不佳

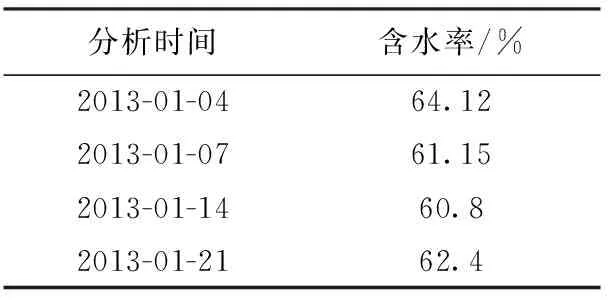

真空压滤机高负荷时滤饼含水率偏高,见表1,由此也造成现场环境恶化,渣水四溢,并给滤饼的运输和销售带来了极大的困难。

表1 过滤机处理后细渣含水率

2.3 过滤机运行周期不长

在真空带式过滤机运行初期,因设备较新,且气化炉处于试运行阶段,负荷较低,单台过滤机运行周期较长。随着系统负荷的增加,相继出现了滤布跑偏和撕裂、托锟断裂等一系列设备故障,甚至多次出现因过滤机停运而降低气化炉负荷的情况,造成了巨大的经济损失。

3 原因分析与应对措施

通过和采用相同工艺的装置比较,发现造成渣水处理系统故障的根本原因在于运行中产生了过量的气化细渣,最高每天能达到400~500 t,而其他企业每天只有几十吨。同时,细渣量的增大还意味着气化炉转化率的降低和经济损失的增加。经过分析研究,决定采取以下措施。

3.1 优化工艺,降低细渣量

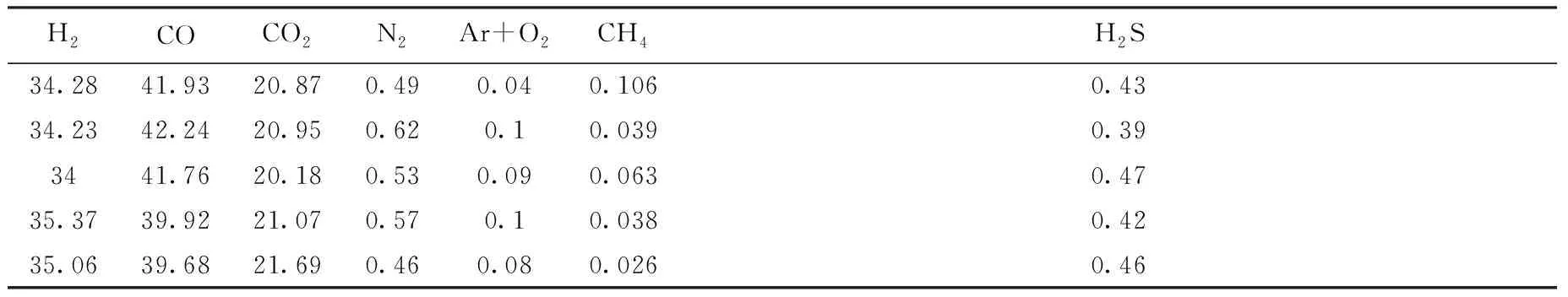

过滤机超负荷的直接原因在于前系统送来的渣水过多,而根本原因在于气化炉的转化率不高,投入气化炉的煤浆,有相当部分未能充分反应便进入灰水处理系统。针对这些问题,我们厂进行了各种尝试,如提高氧煤比,对气化用煤进行不同煤种掺配试验等。但是单纯提高氧煤比将直接造成气化炉内温度的上升,从而对气化炉内部构件及耐火砖造成极大的损害,同时,也将导致水煤气中CO2含量的增加,有效气(CO+H2)成分的降低(表2),对提高经济效益并无明显的帮助。

表2 水煤气分析情况表 %

3.2 增设细渣压滤机

为解决细渣处理问题,公司尝试采用外包的方式加设了六台板框式压滤机。压滤机的工作流程是,混合液流经过滤介质(滤布),固体停留在滤布上,并逐渐在滤布上堆积形成过滤泥饼。而滤液部分则渗透过滤布,成为不含固体的清液[1]。

通过运行比较,单台压滤机的处理能力可达到15 m3/h,完全能够满足正常生产的需求,未出现因渣无法及时处理而影响整个系统负荷的情况,真空过滤机也只需维持低负荷,减少了设备损耗。但是由于采用的板框式压滤机自动化程度低,运行周期时间长,工作量大。一个工作周期主要包括进料、压滤、卸料、复位四个过程,分别耗时约6 min,8.25 min,7 min,1.25 min,并且现场环境恶劣,滤饼含水率仍较高,见表3,对解决细渣运输、处理难题和提高经济效益并无太大帮助,最终导致外包单位退出。

表3 板框式压滤机处理后细渣含水率

3.3 利用现有设备回用细渣

将气化渣水直接送入洗煤厂,利用已有的洗煤厂设备,进行处理和回收利用。

一是将渣水送往浮选装置,利用重介和悬浮分离技术得到精矿和尾矿,将精矿直接作为原料煤供气化装置使用,但通过表4可知,浮选效果并不理想,同时浮选药剂消耗较高,也无法体现这种处理方式的经济性,所以在试行一段时间后放弃了这种措施。

二是洗煤厂压滤机压滤后直接送热电锅炉使用,此种方法既能提高细渣利用率又可以通过调整掺配比例来降低入炉煤含硫量,进而达到稳定烟气脱硫装置运行的效果。

表4 气化细渣压滤及浮选对比分析(2月平均值)

三是将洗煤厂压滤后的细渣与其他煤种以不同比例混合,重新送往气化装置使用。

目前,生产中产生的气化细渣全部采用压滤的方式处理,得到含水率50%左右的滤后细渣。其中100~200 t与其他燃料煤掺配送热电锅炉使用,其余滤后细渣全部与烟煤、无烟煤掺配送气化炉使用。

3.4 加强巡检,提前检修

一是严格按照要求,认真巡检,及时发现问题。如滤布属易损件,容易损伤,但往往都是从裂口开始的,若及时发现就可以立即停运进行缝补。否则,最终整块滤布都会被撕裂。

二是积累经验,对设备故障要能提前预判,并相应提前处理,即做到预见性和计划性。

4 结 语

细渣回用后,我厂吨氨醇煤耗显著降低,生产成本明显下降,以前存在的细渣堆放、处理、销售的难题已基本解决。但我们仍在研究如何更有效地结合经济性和对设备的影响,找到最优的掺配比例。