EH40钢双丝垂直气电自动焊工艺

2014-08-29沈志根许志祥余滋朴

沈志根 许志祥 余滋朴

1.概述

在8888TEU、10000TEU等大型集装箱船上舱口围区域大量使用了厚板高强度船体结构用钢,且80%以上的舱口围分段多采用了68mm的EH40钢。由于目前大型集装箱船在船坞搭载时舱口围分段一般采用单只分段散吊的方式进船坞,因此这些68mm的厚板EH40钢在大接头部位立对接位置的焊接工作量非常大。

针对这种情况,鉴于适用于立对接位置的高效自动焊工艺,即常规垂直气电自动焊工艺由于只使用一根焊丝,且应用的厚度范围有限(一般≤38mm),所以提出通过采用双丝同时焊接的垂直气电自动焊以适应更大板厚的立对接接头,完成68mm的厚板焊接一次成形,达到提高生产效率和确保质量的目的。

2.工艺要素

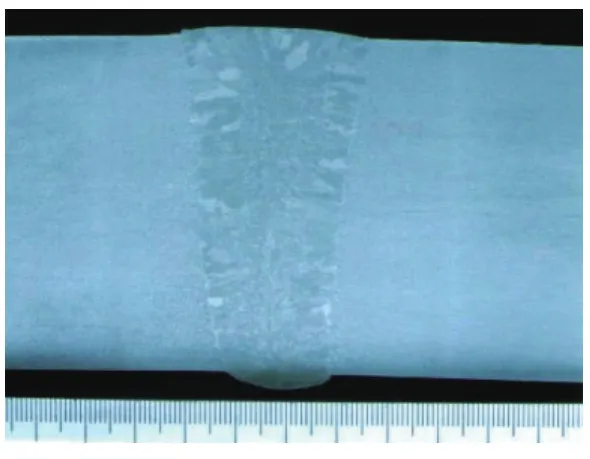

双丝垂直气电自动焊是针对50~70mm的厚板立对接开发的高效焊接工艺(见图1),要确保焊接接头的力学性能及焊缝质量满足相关船级社规范要求,必须控制以下工艺要素。

(1)钢材交货状态要求 由于68mm厚板采用双丝垂直气电焊焊接时热输入可达400kJ/cm,大约是传统CO2半自动焊工艺焊接热输入的20倍,所以如果钢材的交货状态仍选用常规的正火钢或热轧钢,会因为焊接热影响区晶粒严重长大而造成晶粒粗大,甚至形成魏氏组织,造成韧性急剧下降,达不到规范标准要求。而针对此问题专门开发的大热输入TMCP钢,由于采用了最新的氧化物冶金技术,故能在高温时抑制奥氏体晶粒的长大,有利于细化焊接热影响区晶粒,从而得到较好的韧性。因此要确保该工艺顺利应用,钢材交货状态为大热输入TMCP钢是一个前提条件。

图1 双丝垂直气电自动焊

(2)厚板装配 由于焊接时热输入非常大,厚板焊接后收缩应力非常大,前期多次试验时发现,采用普通12mm厚的马板装配,严重时1m长的焊接接头焊缝终端根部间隙可从8mm缩小至4mm,导致终端坡口根部无法成形,因此特别要求装配时采用20mm厚的马板,且马板角接缝必须进行双面连续焊。

(3)焊接参数调节 垂直气电自动焊焊接时,由于焊接速度由液面跟踪反馈系统自动生成,所以主要调节的焊接参数是焊接电流、电弧电压及焊丝的摆动范围和停留时间等。为了使焊缝熔池的化学成分分布均匀,控制两根焊丝的送丝速度始终相等,从而确保焊接接头的性能。同时根据熔池状态,适当调节电弧电压和坡口表面侧的焊丝摆动参数。

3.焊接试验

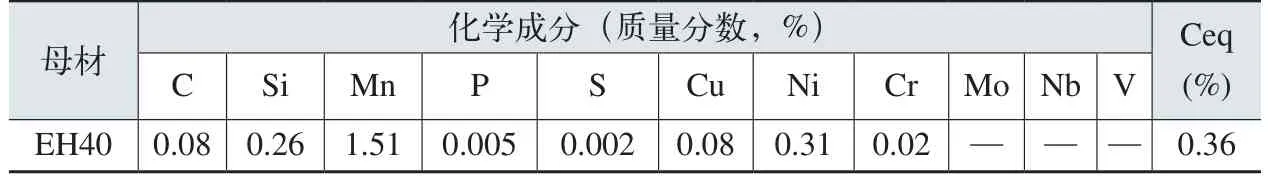

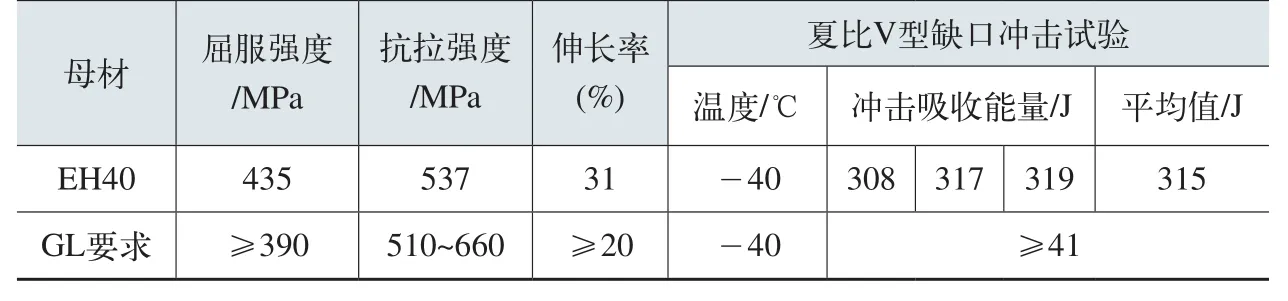

(1)试验材料与方法 双丝垂直气电自动焊采用了日本新日铁公司提供的EH40级大热输入TMCP钢,其化学成分和力学性能如表1、表2所示。

两根焊丝则选用了日本神户制钢提供的专用CO2药芯焊丝,面侧焊丝牌号为DW—S50GTF,根侧焊丝牌号为DWS—S50GTR,二者组合质量等级为5Y40V,直径均为1.6mm,即使在600kJ/cm热输入的条件下,仍能够保证焊缝金属具有较好的冲击性能。两根焊丝焊接形成的焊缝熔敷金属化学成分如表3所示。

表1 试板主要化学成分

表2 试板力学性能

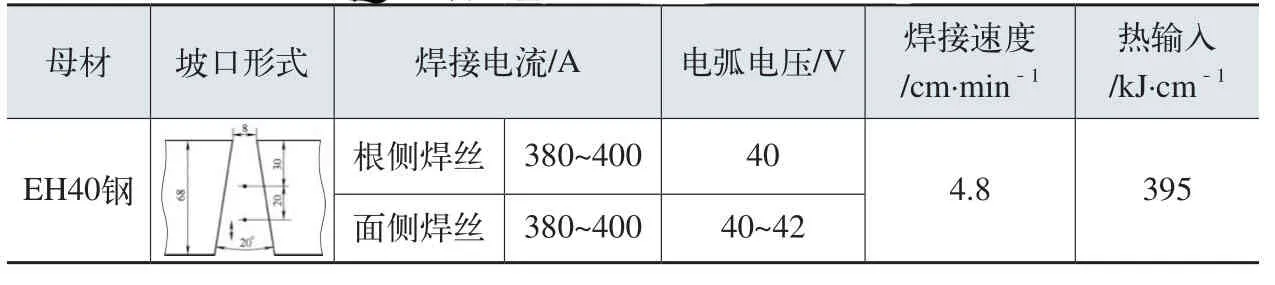

(2)试板焊接 试板按1000mm×400mm×68mm尺寸装配,以20°V形坡口,间隙8mm装配定位后进行焊接。焊接参数如表4所示。

表3 焊丝熔敷金属化学成分(质量分数) (%)

表4 双丝垂直气电自动焊焊接参数

4.试验结果分析

(1)外观及内部质量 焊后试板正面和反面焊缝均成形良好,外观检查合格。分别采用磁粉探伤和超声波探伤对厚板焊缝进行外观和内部质量检查,结果均合格。焊接接头宏观金相照片如图2所示,可见焊缝与母材两侧熔合良好。

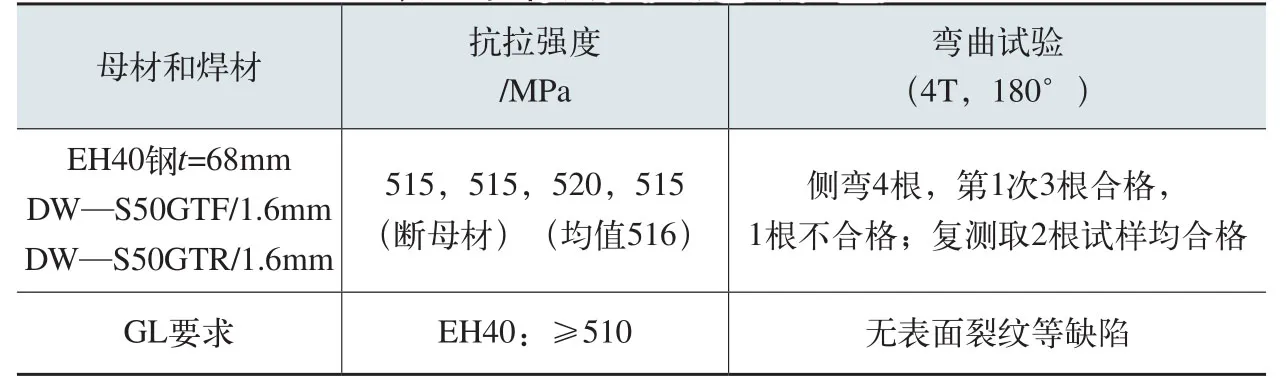

表5 拉伸试验和弯曲试验结果

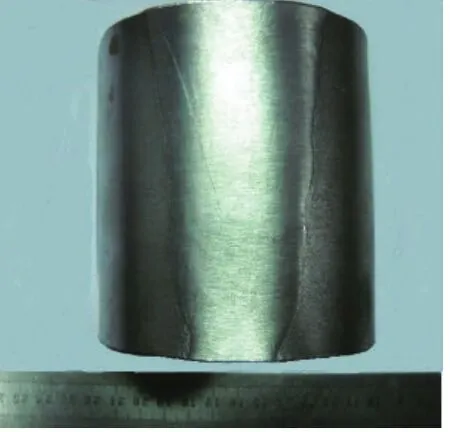

(2)拉伸及弯曲试验 对焊接接头取4根试样进行横向拉伸试验,试样的平均抗拉强度高于母材要求的最小抗拉强度值,表明在大热输入焊接条件下符合强度匹配的要求。此外,侧向弯曲试验结果也符合了标准要求。拉伸试验和弯曲试验结果如表5所示,侧向弯曲试样如图3所示。

图2 焊接接头宏观金相照片

(3)冲击试验 对焊接接头进行分层冲击韧性试验,即分上表面(坡口面侧)、下表面(坡口根侧)两层分别取样,试样V型缺口位置分别开在焊缝中心、熔合线、熔合线外2mm、5mm和10mm,试验温度为﹣20℃,结果如表6所示。试验结果显示焊接接头的韧性良好,相比标准要求值还具有较大的富余量。

图3 侧向弯曲试验

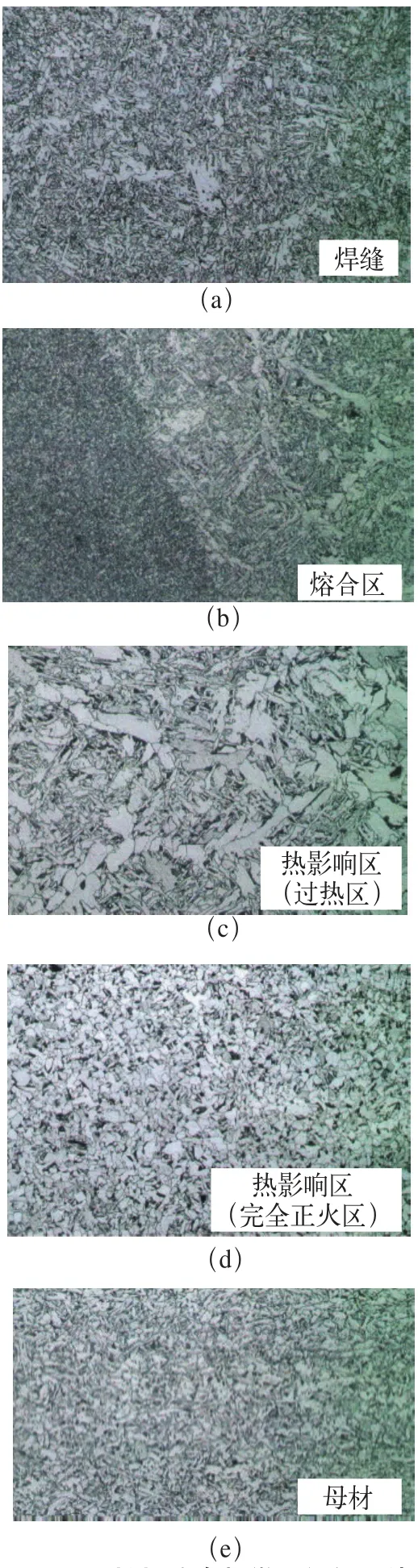

(4)微观金相试验 对焊缝及热影响区进行金相试验,分别得到焊缝、熔合区、热影响区和母材的光学微观组织照片(见图4)。由微观组织照片可知,焊缝组织为块状先共析铁素体沿原奥氏体晶界断续分布,晶内为铁素体和少量珠光体;熔合区左侧为焊缝,右侧为热影响区(过热区);热影响区(过热区)组织为粗大的块状铁素体沿原奥氏体晶界分布,晶内为针状铁素体和珠光体;热影响区(完全正火区)组织为均匀分布的铁素体和珠光体;母材组织为铁素体和珠光体。通过对比分析这些金相照片,不难发现粗晶区主要出现在焊缝和过热区,因此导致这两个区域的冲击值较其他区域要低,但由于细晶组织,即晶内铁素体的存在,确保了这两个区域具有足够的冲击韧性。

表6 V型缺口夏比冲击试验结果

图4 焊接接头金相微观组织照片

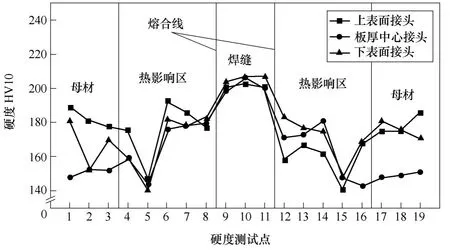

(5)硬度试验 硬度试验结果如图5所示,从图5可看出,焊接热影响区都发生了不同程度的软化现象。

图5 硬度试验结果

5.应用效益分析

双丝垂直气电自动焊与常规CO2半自动焊工艺相比,在焊接50~70mm厚板立对接时,具有焊接速度快、生产效率高,以及质量稳定可靠等优点。以焊接1m长的立对接缝(板厚68mm)为例,双丝气电立焊焊接过程(焊接速度4.8cm/min)约21min,而 CO2半自动焊耗时约焊前准备3min、焊接过程(35道,平均焊接速度15cm/min)240min、清理焊渣30min、多道焊接头处理30min、打磨焊缝30min,合计约330min。故双丝垂直气电焊与CO2立对接半自动焊相比,可提高焊接效率约15倍以上。

此外,由于双丝气电立焊焊前不需进行预热,而CO2半自动焊焊前需将钢材预热至50~80℃,且后者在整个焊接过程中必须保证整个接头的温度不低于预热温度,所以推广应用自动焊工艺有助于大大减轻焊工劳动强度,改善现场施工环境。

6.结语

(1)双丝垂直气电焊是专门针对厚板立对接开发的大热输入焊接高效自动焊工艺,必须严格限定对钢板交货状态、装配条件、焊接参数等。

(2)在400kJ/cm左右的大热输入焊接条件下,68mm厚的大热输入EH40钢焊接接头力学性能可满足规范要求。

(3)双丝垂直气电焊是大型集装箱船船坞搭载阶段提高生产效率的重要焊接工艺。