铝合金动态控制低应力无变形(DC-LSND)MAG焊焊接过程模拟

2014-08-29周相海耿晓玮莫春立

周相海,耿晓玮,朱 阁,莫春立

(沈阳航空航天大学 材料科学与工程学院,沈阳 110136)

铝合金动态控制低应力无变形(DC-LSND)MAG焊焊接过程模拟

周相海,耿晓玮,朱 阁,莫春立

(沈阳航空航天大学 材料科学与工程学院,沈阳 110136)

对动态控制低应力无变形(dynamically controlled low stress no-distortion,DC-LSND)铝合金MAG焊进行了数值仿真,利用数值仿真模型并结合优化算法对热沉参数进行了优化分析。通过对有限元软件的二次开发,实现了焊接热源程序的加载和热沉过程的加载。对比正常焊接过程,采用热沉实现了随焊激冷法后焊接残余应力降低。在其他条件热沉不变的条件下,随着热沉强度的增大,残余应力显著降低。在热沉强度不变的情况下,热沉与热源距离在30 mm左右时,应力降低效果最为明显。

动态低应力无变形焊接;热沉;数值仿真;优化分析

低应力无变形焊接技术是一种降低焊接变形和残余应力的新技术,具有高效、灵活、效果明显等优点,有望能得到广泛应用。近年来低应力无变形焊接技术在国内外得到重视和应用。在焊接过程中,焊缝区金属在加热时,因热膨胀受到限制而产生压缩塑性变形[1-2],在随后的冷却过程中该部位因热收缩受到限制又产生了拉伸塑性变形。从而使焊缝金属在冷却过程中承受拉伸应变,并且导致工件焊后出现较高的残余应力和变形[3-4]。因此,如果当焊缝金属冷却至脆性温度区间内时,对其施加一定的挤压应变以抵消致裂的拉伸应变,则可有效地防止焊接热裂纹的产生。在随后的冷却过程中,若对焊缝金属额外施加一定的拉伸应变,减小或抵消残余压缩变形,就可能减小焊后残余应力和变形。

随着计算机和有限元等数值方法的发展焊接过程理论预测方面[5-7]的工作越来越得到国内外焊接工作者的重视[8]。王者昌提出随焊后热焊接方法,可以实现无应力无变形焊接[9]。范成磊提出了控制焊接应力变形、防止焊接热裂纹的方法—随焊冲击碾压法[10]。本文从降低焊接残余应力的角度出发,研究了带热沉法这种动态控制低应力小变形焊接新技术[11]。通过使用有限元分析软件,以及计算机语言FORTRAN[12]对有限元软件的二次开发,实现了焊接双椭球形热源模型的建立,真实的模拟了焊接工艺过程,得到了温度场和应力场[13-14]。

1 计算模型

1.1 有限元网格及边界条件

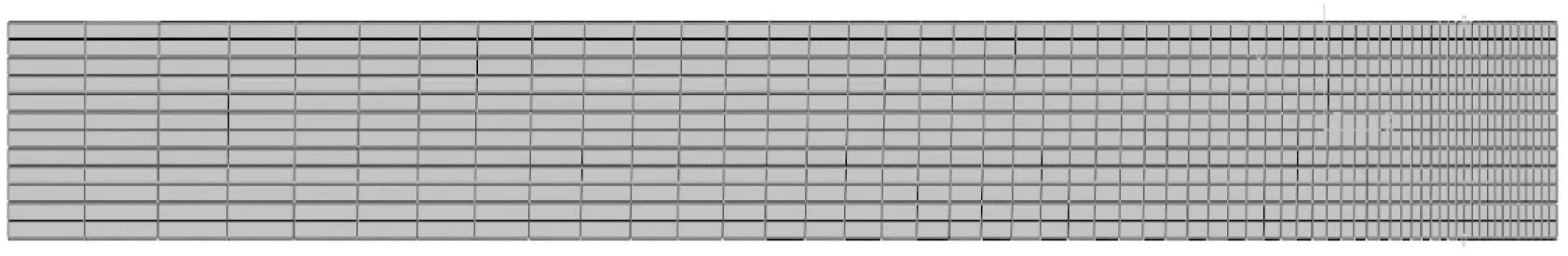

采用ABAQUS软件对铝板焊接进行分析,试件的焊前尺寸为200 mm×100 mm×6 mm。考虑到结构的对称性,取其一半进行三维数值模拟,有限元网格如图所示。其中最小单元尺寸为0.5 mm×0.5 mm×0.5 mm,单元类型为C3D8R,网格中共有144 000个单元,159 393个节点[15]。

1.2 几何模型的建立

由于模拟的对象是轴对称的,故只对其一半进行造型,减少CPU计算时间,板材尺寸为100 mm×100 mm×6 mm,如图1所示。

图1 ABAQUS建模实体模型

1.3 材料属性

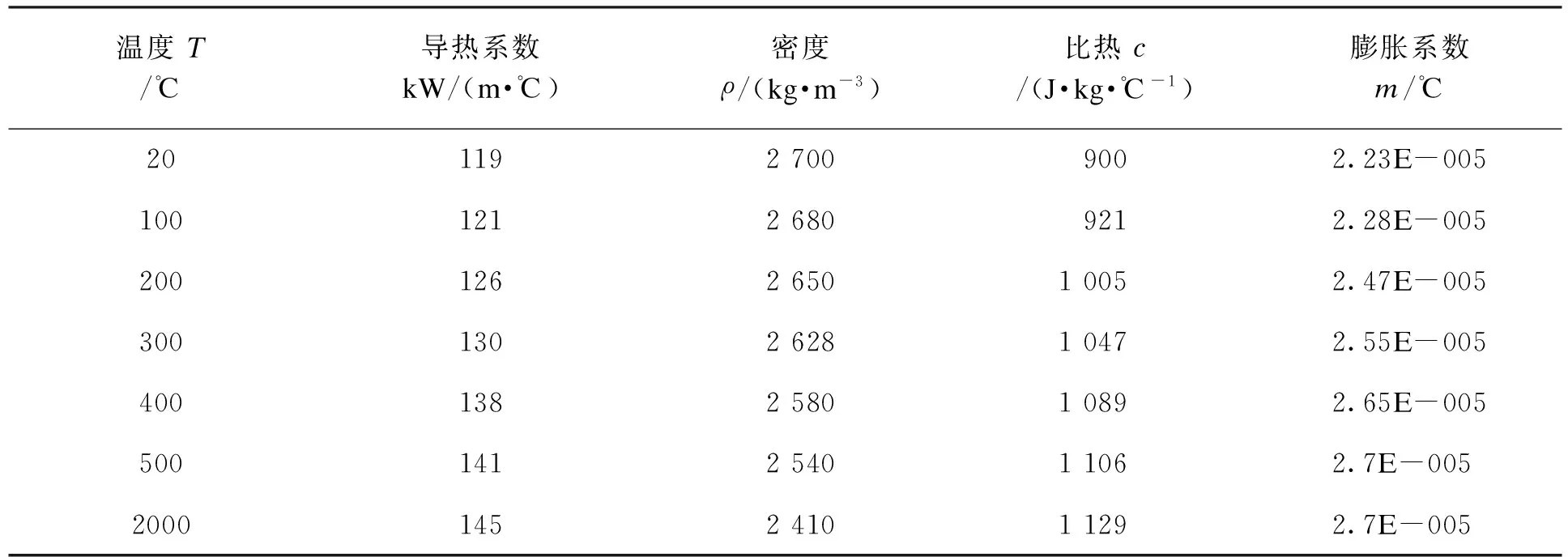

在计算应力的过程中,除加热过程的参数温度场所列的参数外,还有弹性模量和泊松比,热膨胀系数等参数,定义材料的种类及其各种物性参数。表1为材料物性参数的一些取值表。

如图2所示,当温度升高时,材料的导热系数升高,材料的导热系数与热阻有关,当相对低温时,随着温度的升高,材料的热阻降低,热传导升高,如图2(a)所示。另外随着温度的升高,随着能量的升高,晶粒长大,材料的密度就会相对降低,晶粒长大的越明显,密度降低的就越明显,如图2(b)所示。而当能量升高时,单位质量单位温度的升高所需要的能量也会相对增加,因此当温度升高时,材料的比热系数也会升高,如图2(c)所示。而在相对低温时,当温度升高时,能量升高,原子之间间距会相应增加,晶粒也会长大的比较明显,因为在低温区时,材料的膨胀系数会升高,但是到高温区时,原子间距及晶粒长大的趋势会趋于平缓,因此,膨胀系数的变化会很小,如图2(d)所示。

表1 加热铝材料的热物理性能

图2 材料的物性参数与温度的关系

1.4 单元类型选择及网格划分

因为焊接结构件破坏主要发生在焊缝区附近,因此我们只关心焊缝区的残余应力是否降低,所以网格划分时使靠近焊缝区的网格密一些,远离焊缝区的网格疏一些,这样可以在达到分析目的的同时减少CPU的计算时间,网格划分的横向截面图情况如图3所示。

图3 网格划分的横向截面图

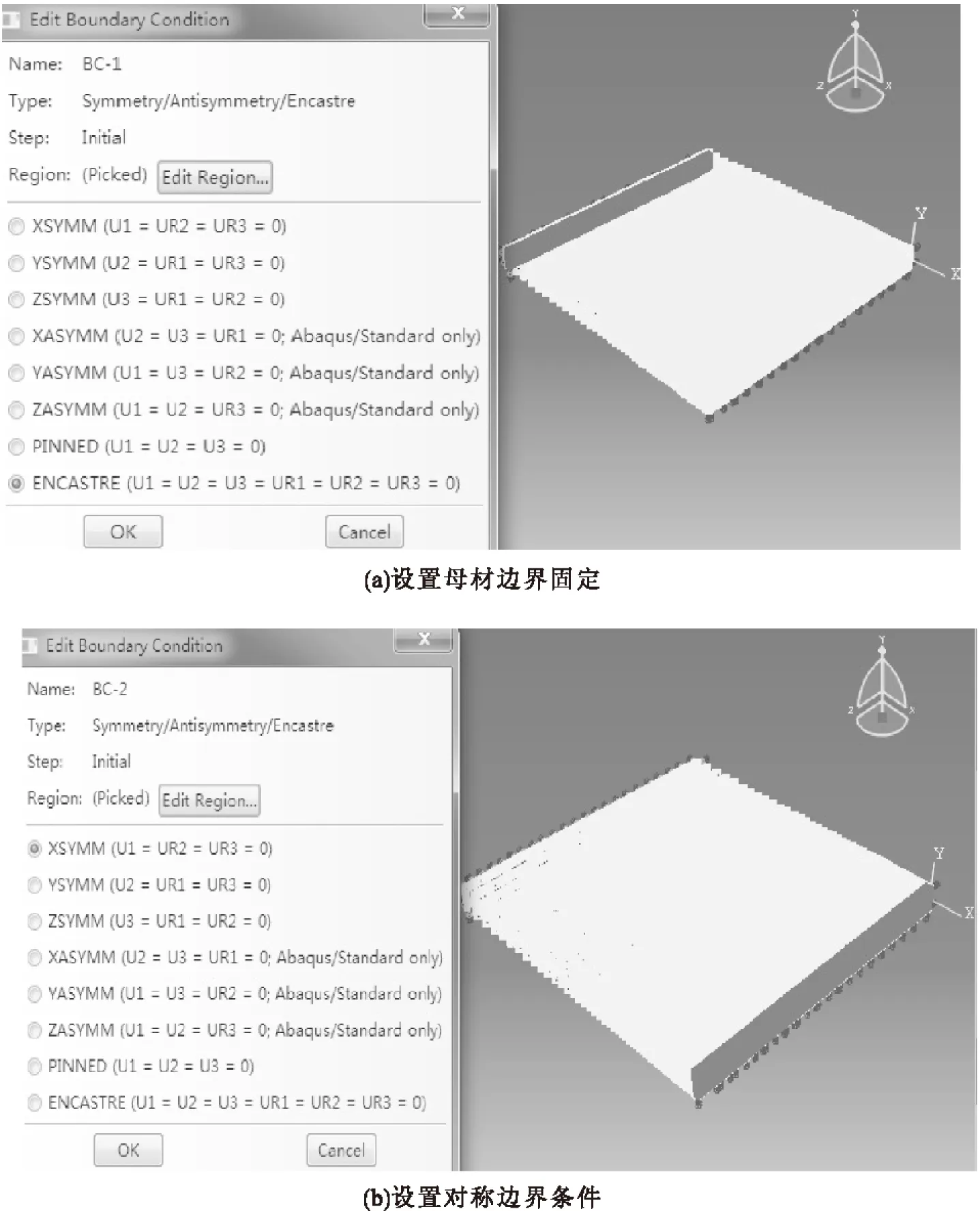

1.5 边界条件的设置

将母材边界处固定不动,由于采用的模型是一半的,所以设置中心处的截面为对称面,如图4(a)和图4(b)所示。

1.6 体热流的加载

由于焊接过程是一个动态加载过程,因此可以采用多个分析步来进行模拟焊接热过程或者采用FORTRAN语言编写的子程序对ABAQUS进行二次开发,在这里使用子程序方法来模拟焊接热源加载过程。

2 模拟结果

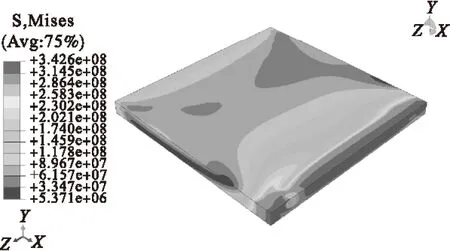

无热沉时的残余应力分布云纹图,如图5所示,通过云纹图左侧图例可以发现最大残余应力为342 MPa。

图4 设置模型边界条件

图5 无热沉时残余应力分布图

带热沉焊接时的焊接残余应力分布云纹图,如图6(a)和图6(b)所示。在热沉与焊接热源的中心距离为60 mm时,经计算得到焊接残余应力为333 MPa。在热沉与焊接热源的中心距离为30 mm时,经计算得到焊接残余应力为295 MPa。较无热沉焊接时焊接残余应力显著降低,残余应力状态有显著改善。

3 结论

本文通过VISUAL STUDIO 2008程序编译软件,使用计算机语言FORTRAN对大型通用有限元分析软件ABAQUS进行了铝合金焊接工艺过程的二次开发,实现焊接温度场以及应力场的有限元计算,结论如下:

图6 热沿与热源距离60、30 mm时的残余应力分布

(1)通过对ABAQUS有限元二次开发,实现了焊接模拟程序的编写,实现了焊接热源模型建立及加载。得到了正常焊接的温度场和应力场数据。在正常焊接条件下,熔池中心温度为1 532 ℃,焊接残余应力为342 MPa。采用带热沉热源,实现了随焊激冷法焊接,当热沉与焊接热源的中心距离为60 mm时得到焊接残余应力为333 MPa。

(2)在其他条件不变的条件下,随着热沉与焊接热源的中心距离的减小,致使随焊激冷程度增加,从而导致焊接残余应力明显降低。在热沉与焊接热源的中心距离为30 mm时得到焊接残余应力为295 MPa。在热沉与焊接热源的中心距离为25 mm时得到焊接残余应力为308 MPa。

(3)在热沉冷却强度不变的情况下,随着热沉与焊接热源的中心距离的减小,当热沉与焊接热源的中心距离在30 mm左右时,焊接残余应力降低的效果最为明显。

[1]方洪渊.焊接结构[M].北京:机械工业出版社,2004:56-59.

[2]中国机械工程学会焊接学会.焊接手册[M].3卷.北京:机械工业出版社,2001:107-108.

[3]奥凯尔勃洛姆.焊接应力与变形[M].雷原,译.北京:中国工业出版社,1958:26-28.

[4]田锡唐.焊接结构[M].北京:机械工业出版社,1982:16-19.

[5]武传松.焊接热过程数值分析[M].哈尔滨:哈尔滨工业大学出版社,1990:1-3.

[6]李景涌.有限元法[M].北京:北京邮电大学出版社,1999:14-15.

[7]陈楚,等.数值分析在焊接中的应用[M].上海:上海交通大学出版社,1985,1:80-82.

[8]陈丙森.计算机辅助焊接技术[M].北京:机械工业出版社,1999:1-3.

[9]王者昌.焊接应力变形原理的若干问题的探讨[J].焊接学报,2008,29(7):69-72.

[10]范成磊.随焊冲击碾压减小应力变形防止热裂纹应变场分析[J].焊接学报,2004,25(6):47-50.

[11]关桥,郭德伦,李从卿.低应力无变形焊接新技术—薄板构件的LSND焊接法[J].焊接学报,1990,11(4):231-237.

[12]彭国伦.Fortran 95程序设计[M].北京:中国电力出版社,2009:10-12.

[13]唐慕尧.焊接温度场计算(一)[R].西安:西安交通大学科学技术报告,1981.

[14]王长利.焊接温度场和应力场的数值模拟[D].沈阳:沈阳工业大学,2005.

[15]石亦平,周玉蓉.ABAQUS有限元分析实例详解[M].北京:机械工业出版社,2009:60-61.

(责任编辑:赵金兰 英文审校:刘敬钰)

Simulationsdynamicallycontrolledlowstressno-distortion(DC-LSND)aluminumalloyMAGweldingprocess

ZHOU Xiang-hai,GENG Xiao-wei,ZHU Ge,MO Chun-li

(School of materials science and engineering,Shenyang aerospace university,Shenyang 110136,China)

The numerical simulations have been done for dynamically controlled low stress no-distortion(DC-LSND)aluminum alloy plate MAG welding,the optimization analysis of parameters of the heat sink had been done with the numerical simulation combining with optimization algorithm.Through second development FEM software,the user subroutine was made to build heat source and heat sink model.Compare with normal welding process,the DC-LSND MAG welding showed that the control effect of welding residual stress was obvious lower.The more stronger of the heat sink the little residual stress obtained when other parameter no changed.At the same heat sink condition,the optimum parameters of the distance is obtained about 30 mm.

dynamically controlled low stress no-distortion(DC-LSND)welding;heat sink;numerical simulation;optimization analysis

2014-05-13

国家自然科学基金(项目编号:51475084)

周相海(1991-),男,辽宁东港人,硕士,主要研究方向:材料加工工程的数值模拟,E-mail:zhouxianghai@163.com;莫春立(1971-),男,辽宁葫芦岛人,副教授,主要研究方向:焊接技术模拟,E-mail:clmo@sau.edu.cn。

2095-1248(2014)05-0056-05

V261.3

A

10.3969/j.issn.2095-1248.2014.05.011