超紧凑燃烧室的超重力旋转流动特性

2014-08-29王力军

杨 阳,王力军

(沈阳航空航天大学 a.航空航天工程学部(院); b.能源与环境学院,沈阳 110136)

超紧凑燃烧室的超重力旋转流动特性

杨 阳a,王力军b

(沈阳航空航天大学 a.航空航天工程学部(院); b.能源与环境学院,沈阳 110136)

航空燃气轮机超紧凑燃烧室所产生的超重力旋转流能极大强化传热传质和燃烧化学反应速率,而超重力旋转流特性对强化热质传递过程和燃烧稳定性有重要影响。以试验室UCC燃烧室的设计模型为研究对象,用Realizablek-ε湍流模型模拟高速旋转湍流。改变周向布置的二次空气射流条件,采用数值仿真研究了超紧凑型燃烧室旋转流动的流速分布、超重力效应、湍流动能局部突变效应、轴向加速效应、和速度径向迁移效应等气动性能和雾化燃油颗粒行为。二次射流对UCC凹腔内涡轮间通道内的气动性能影响较大,但不在同工况下有各自的相似性。二次射流对涡轮间径向速度影响不大。燃油液雾散布具有环带形的斜向高斯分布特性。研究结果与相关试验有相同规律,对UCC燃烧室的设计分析和应用有参考价值。

燃气轮机;超紧凑燃烧室;数值研究;超重力;流动特性

航空涡轮发动机正朝着高推重比、低油耗和低污染的高性能方向发展,不断引导着航空发动机设计理念的改革与创新[1]。传统航空发动机基于等压循环和旋流稳定燃烧方式的轴向燃烧室或加力燃烧室设计,燃油完全燃烧反应的完成需要较长的停留时间和较大的轴向空间。由于燃烧室体积和重量大,热力循环效率低,使得传统航空发动机很难满足现代航空发动机的高性能要求。2002年美国空军研究实验室AFIR(Air Force Research Laboratory)在驻涡燃烧室(TVC Trapped Vortex Combustor)的研究基础上提出了一种新型超紧凑型燃烧室UCC(Ultra Compact Combustors)[2],见图1。UCC燃烧室是在沿燃气轮机周向布置的凹腔内完成燃烧过程。环形凹腔内的高速旋流形成的向心加速度,不仅促进了两相流的径向混合,更缩短了火焰的轴向长度。同时,火焰的周向速度分量,为燃烧提供了充足的滞留时间,大大节省了燃烧室的轴向空间。

图1 UCC与传统燃烧室对比图

美国空军研究实验室以及Mississippi大学、Dayton大学[3-5]对UCC燃烧室的燃油喷射方式、涡轮导向叶片设计和燃油喷射角度等进行了实验和数值仿真研究。在较宽的工作域内,UCC燃烧室的火焰长度较常规燃烧室缩短50%,热量释放提高1倍,在较高的超重力载荷条件下仍然能够稳定燃烧,并能够有效提高燃烧效率并减少污染物排放。UCC的燃烧室体积减小,燃烧负荷增强,具有良好的贫油熄火LBO性能,有效减少发动机尺寸和重量近60%。初步研究证实了UCC燃烧室具有很大的应用潜力。南京航空航天大学[6,7]对UCC燃烧室结构、二次气流的入射角度、燃油喷射角度、燃油当量比等进行数值模拟;空军工程大学[8]对UCC燃烧室流场以及不同涡轮叶片的径向凹槽等变几何条件下的燃烧室性能进行了研究,得到了大量的试验数据和规律。

UCC燃烧室内的气动力学具有超重力条件下的强旋转流动特性。而选择合适的数学模型,系统地数值研究操作条件对燃烧室内气动力学特性的影响意义重大。其研究结果对加深强化燃烧室内的传热传质和燃烧化学反应速率的理解,探明燃烧过程稳定性的影响因素,具有很大的设计参考和应用价值。为此,在改变周向二次空气和轴向一次空气操作条件下,本研究基于国内外的UCC模型燃烧室试验,对以UCC模型燃烧室进行UG建模和Gambit网格划分,应用Fluent软件对UCC模型燃烧室在超重力条件下进行气动力学特性的数学模化。对各项操作条件对计算结果的影响进行了分析,为UCC燃烧室的设计、试验和应用奠定基础。

1 UCC燃烧室模型与数学模型

1.1 UCC燃烧室模型与网格

UCC燃烧室几何模型设计参考了AFRL等资料[9],如图2所示。轴向燃烧室长度L为38 mm,高度H为20.7 mm,一次气流的进气道高度为13.5 mm。燃烧室的环形机匣顶部沿周向均匀布置6个内径Φ1为2 mm的燃油喷嘴;每个燃油喷嘴两侧布置4个与径向成45度角内径Φ2为5.33 mm的空气射流喷孔。图中的一次空气射流轴向通道内均匀安装6个涡轮叶片,每个叶片的同侧都开有径向凹槽。二次射流形成的高速旋转流于径向通过凹槽,与一次流掺混实现相互作用。

为了减少计算量和节省计算资源,取1/6燃烧室对称体为计算对象,如图2a所示。采用结构和非结构化混合网格分体部分,如图2b所示,网格总数为65万个。

1.2 数学模化

UCC模型燃烧室的气相三维湍流用realizablek-ε模型模化;燃油雾滴离散相采用颗粒随机离散运动模型;雾化颗粒尺寸服从Rosin-Rammler分布,其速度计算考虑气相湍流脉动的影响。将描述燃油雾滴的速度、质量和温度变化速率的拉格朗日方程同时求解,通过气相输运方程的颗粒相源项DPM模型来考虑两相间的相互作用。燃油湍流燃烧反应的数学模化考虑C12H23、CO、CO2、H2、H2O、O2、N2、NO等8种组分。用组分输运和EDC涡耗散概念燃烧模型模化燃烧反应速率。燃烧反应与湍流的相互作用由湍流输运方程和能量方程联立方程组的非线性耦合描述;其中燃烧反应释热源项、辐射传热源项和燃烧产物的物性随温度变化多项式函数呈强非线性耦合;辐射传热采用P1辐射模型并考虑了包括CO2和H2O等烟气的灰体辐射特性。燃烧室各壁面近壁处的函数用标准壁函数描述;全部壁面为无滑移的流动边界条件。CFD计算采用ANSYS公司的ANSYS14.0商用软件在计算服务器上进行。

图2 1/6对称体模型及网格

1.3 计算条件

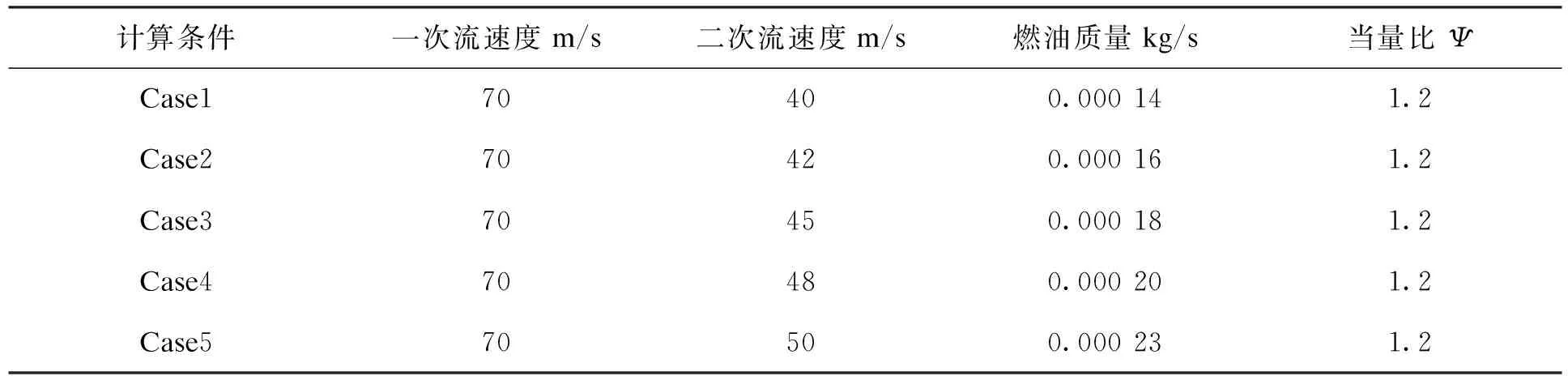

燃烧室工作压力为0.1 MPa。燃油采用航空煤油C12H23,雾化燃油的进口温度为300 K,燃油质流量见表1。一次空气和二次空气均为速度进口,进口温度均为600 K,入口速度见表1。出口条件为压力出口。对称体边界采用旋转周期性边界条件。

表1 计算条件

2 二次流速度对流动特性的影响

2.1 超重力效应

在环腔燃烧室内,二次空气射流的大小决定旋转流的离心力大小,从而产生超重力载荷G分布。重力载荷G定义为:

(1)

其中Utan为切向速度,g0为重力加速度,r为凹腔半径。沿半径方向作切向速度分布曲线和重力载荷分布曲线,如图3所示。由图3a可见,切向速率Utan大小随着二次流的入口速度的增加而增大。当二次流的入口速度一定时,速率沿径向逐渐增大,均在r=0.052 m处达到最大值。径向凹槽中下部分切向速度均为负值,在此有周向涡存在。这是由于二次气流倾斜进入周向凹腔后,引起腔内气流旋转流动;在周向凹腔底部气流流经涡间通道时,部分气流会因向心力产生径流,流向压力较低的径向凹槽,并形成涡漩。环形凹腔内的周向旋流是减少燃烧室长度的关键,而周向旋流强度则取决于凹腔内施加的超重力G。由图3b可见,对应最大切向速率的超重力G的极值范围为2 111~3 522;二次流速度越大,离心力的超重载荷G越大。而刘易斯的试验结果表明[9]:当旋转流的超重力载荷超过2 000时,沿径向的火焰传播速率将提高10倍以上。

图3 切向速度Utan和重力载荷g的径向分布

2.2 湍流动能局部突变效应

各工况下涡轮间通道内不同径向位置r=0.033、0.039和0.043 m处沿轴向的湍动能k和轴向速度Ux分布的计算结果如图4所示。当周向位置均为临近对称面处,k曲线的径向位置从下至上依次为通道下壁面的近壁处、环腔中部和上壁面的近壁处。由图4a可见,在通道内径向的各个位置处,二次流速度增大,湍流动能k沿轴向均平稳增大,湍流脉动均逐渐增强;湍动能最大值的位置均出现在环形腔出口侧面附近,环形腔出口侧面附近较强的湍流脉动说明一次流对腔内流动有扰流作用;而此处扰流作用增强速率从内到外到外明显加大;在环腔出口侧面的流湍脉动陡增说即出口侧面的局部增速效应,是受到一次流与二次流的局部强烈混合作用产生的。二次流速度越大,湍流动能的突变效应越强。湍流动能的局部增大效应有利于强化一次流与二次流的相互作用,加速了二次流的径向迁移和一次流的轴向加速作用。

2.3 轴向加速效应

图4b为涡轮间通道内各工况下不同径向处轴向速度分布的计算结果。当周向位置均为临近对称面位置,速度Ux曲线的径向位置从下至上依次为通道下壁面的近壁处、环腔中部和上壁面的近壁处。由图4b可见,通道内轴向速度在涡轮导流叶片间和径向凹槽出口侧有两次明显加速。一次流气体在通道内,在涡轮叶片的阻碍作用下气流被压缩,速度明显增强。在径向凹槽后部出口侧,周向凹腔内的旋转流体在向心力作用下,其径向分量经涡轮凹槽与在凹腔底部流过的一次流进行掺混,使一步流加速。虽然涡轮叶片尾部后的局部涡旋会对轴向流速有减速作用,但通道内的轴向流速仍明显大于流经环腔前位置的轴向流速。轴向流速在环腔出口附近的通道上部增速最快。在该处的二次周向旋转流与一次轴向流的相互作用最强。二次流速度越大,轴向加速作用越强。

图4 通道内湍动能k和轴向速度Ux的轴向分布

2.4 径向速度迁移效应

图5为在环腔内的周向对称面位置,轴向靠近凹腔前、燃油入射截面以及后壁面处,环腔内旋转流的径向速度Ur沿径方向的分布图。由图5可见,在靠近凹腔前壁面和燃油入射断面,径向速度为负,指向轴心且速率增大;说明在接近轴心半径为0.06 m范围内,存在较大的径向速度迁移区。在径向迁移区内,环腔内流体由向心力作用下,向轴向一次流速度迁移的回流混合作用和范围加大。中间喷油区断面的2次径向速度波动是涡轮侧的凹槽影响所致。在接近凹腔的出口断面,径向速度为正,说明该处的一次射流对二次射流作用大小和范围沿径向从小增大再降低,ur最大值与周向最小值相对应。环腔燃烧室中心断面的速度径向迁移效应较强;环腔出口断面处二次流与一次流的周向混合作用较强。二次流速度越大,在燃油位置断面的径向速度迁移并没有明显变化;而凹腔前位置处断面的径向迁移效应随二次流速度增大而增强;随二次流速度的增大,在凹腔后侧断面位置处的混合位置向环腔中心移动。

图5 环腔内二次流的径向速度Ux分布

3 燃油液雾的带状散布

燃油射流沿法向喷入周向气流中形成可燃混合物过程的混合特性对燃烧性能、污染物生成和燃烧稳定性有重要影响[10],液雾的质量分布如图6(1)所示。由图可见,当燃油当量比不变时,各算例中的燃油雾化颗粒在离心力的作用下,均呈环带状倾斜高斯分布。用燃油质量浓度分布表示的燃油雾流的径向穿透深度没有明显变化。但随着二次空气射流流量和速度的增大,虽然燃油喷射量有所增大,但增大的二次流速使径向穿透深度略有变浅,而环形腔外沿根部的散布空间范围有所扩大。对所选择的算例,二次流速度增大对液雾的环带散布效应影响要大于燃油喷射量增大的影响。燃油液雾的带状散布均匀性能影响UCC燃烧室的带状燃烧火焰特性和燃烧室性能。除了油雾的周向带状散布以外,由图6(2)可见,直径较大的油雾颗粒还存在沿涡轮凹槽的径向迁移出流轨迹,以及在周向旋转流和轴向射流的共同作用下的螺旋状出流轨迹。随着二次流速度的增大,大颗粒油雾的螺旋状出流轨迹没有明显变化,对二次流的跟随性没有明显改善。燃油液雾分布规律与相关的试验结果相符合[10]。

图6 液雾质量浓度和粒径轨迹

4 结论

改变二次气流入口速度,用CFD软件计算并分析了超紧凑燃烧室的超重力旋转流动特性,结论如下:

(1)在所选择的二次流入口速度范围内,超紧凑燃烧室离心力具有超重力载荷G大于2000的旋转流动特性。二次流速度越大,切向速度越大,离心力的超重力载荷G越大。

(2)二次流速度越大,湍流动能的突变效应越强。湍流动能的局部增大效应有利于强化一次流与二次流的相互作用,加速了二次流的径向迁移和一次流的轴向加速作用。

(3)二次流速度增大,轴向流速在环腔出口附近的通道内增速越明显,二次流与一次流的相互作用越强,轴向加速作用越明显。

(4)而凹腔前后断面的径向迁移效应随二次流速度增大而增强;随二次流速度的增大,在凹腔后侧断面位置处的混合位置向环腔中心移动。

(5)环形腔内的燃油液雾散布具有环带形斜向高斯分布特性。二次流对液雾环带散布的影响大于燃油喷射的影响。

[1]李明,唐豪,莫妲,等.当量比对涡轮叶间燃烧性能影响的数值模拟[J].燃烧科学与技术,2012,18(2):161-168.

[2]Jonathon Anisko,Ralph Anthenien,Joseph Zelina.Numerical investigation of cavity-vane interaction within the ultra compact combustor[C].44th AIAA Aerospace Sciences Meeting and Exhibit,Reno:AIAA,2006-805.

[3]Wesly S.Anderson.Effects of main swirl directon on high-g combustion[C].44th AIAA/ASME/SAE/ASEE Joint Propulsion Conference & Exhibit,Hartford:AIAA,2008-4954.

[4]Adam K Parks,Marc D Polanka.Quantifying exhaust emissions and temperature of the ultra compact combustor[C].50th AIAA Aerospace Sciences Meeting including the New Horizons Forum and Aerospace Exposition,Nashville:AIAA,2012-0935.

[5]李明,唐豪,张超,程本林,等.一种新型涡轮叶间燃烧室的数值模拟[J].航空动力学报,2012,27(1):55-62.

[6]郑海飞,唐豪,李明,等.基于涡轮导向器增燃技术的总体性能与燃烧组织[J].航空动力学报,2014,29(5):1053-1061.

[7]骆广琦,胡磊,李晓勇,等.常规结构和“腔中腔”结构的涡轮级间燃烧室数值模拟[J].空军工程大学学报,2011,12(4):5-9.

[8]Ryan J Quaale.Experimental results for a high swirl ultra compact combustor for gas turbine engines[M].Biblioscholar,2003:31-35.

[9]George D Lewis.Swirling flow combustion-Fundamentals and appilication[C].AIAA/SAE 9th Propulsion Coference.New York:AIAA 1973-1250.

[10]李林,林宇震,张弛,等.液体射流喷入横向气流混合特性研究进展[J].航空学报,2014,32(1):46-57.

[11]Liew K H,Urip E,Yang S L.Performance cycle analysis of turbofan engine with interstage turbine burner[J].Journal of Propulsion and Power,2006,22(2):411-416.

[12]Lee1 A S,Singh R,Probert S D.Multi-combustor engines for military aircraft[C].44th AIAA/ASME/SAE/ASEE Joint Propulsion Conference & Exhibit.Hartford:AIAA,2008-4900.

[13]Zelina J,Ehret J,Hancock R D,et al.Ultra-compact combustion technology using high swirl for enhanced burning rate[C].38th AIAA/ASME/SAE/ASEE Joint Propulsion Conference & Exhibit.Indianapolis:AIAA,2002-3725.

[14]Alejandro M Briones,Hugh Thornburg,Balu Sekar.Numerical-experimental research of ultra compact combustors containing film and effusion cooling[C].51st AIAA Aerospace Sciences Meeting Including the New Horizons Forum and Aerospace Exposition.Grapevine:AIAA,2013-1045.

[15]Viswanath R Katta,David Blunck,William M.RoquemoreEffect of centrifugal forces on flame stability in an ultra-compact combustor[C].51st AIAA Aerospace Sciences Meeting including the New Horizons Forum and Aerospace Exposition.Grapevine:AIAA,2013-1046.

(责任编辑:宋丽萍 英文审校:刘敬钰)

HighG-loadedflowcharacteristicsofUltraCompactCombustors

YANG Yanga,WANG Li-junb

(a.Faculty of Aerospace Engineering;b.Energy and Environment College,Shenyang Aerospace University,Shenyang 110136,China)

HighG-loaded rotational flow from aero turbine UCC(Ultra-Compact Combustors)may greatly strengthen heat mass transfer and combustion chemical reaction rates,and highG-load rotational flow is more important influential characteristics in heat mass transfer strengthening process and combustion stabilization.Taking the testing designed UCC model as the study object and using realizablek-εturbulent model,highG-loaded rotational flow characteristics in UCC such as velocity distribution,highG-load effect,local mutation effect of turbulent energy,axial acceleration effect,velocity radial migration effect,and the fuel particle behaviors are CFD numerical simulated by changing second air injection conditions of circumferential uniform arrangement.The second injection has greatly affected aerodynamics performance among turbine alleyways in UCC,but which has their respective similarity.The effects of second flow on radial velocity among alleyways is few.Fuel spray dispersion has annular and declining Gaussian distribution characteristics.The study results have the same regular pattern with the test,and have reference value to UCC design,analysis and application.

gas turbine;Ultra Compact Combustors;numerical study;highG-loaded;flow characteristics

2014-07-30

航空科学基金(项目编号:20132B54009)

杨阳(1990-),女,辽宁沈阳人,硕士研究生,主要研究方向:航空发动机燃烧室设计与分析,E-mail:yangyang900121@126.com; 王力军(1963-),男,辽宁开原人,副教授,主要研究方向:航空发动机燃烧室设计与分析,E-mail:wlj0803@163.com。

2095-1248(2014)05-0017-06

TK474

A

10.3969/j.issn.2095-1248.2014.05.004