涡轮叶顶间隙密封冷却综合特性评估方法

2014-08-29李广超曹喜峰寇志海

李广超,曹喜峰,凌 旭,2,张 魏,寇志海

(1.沈阳航空航天大学 辽宁省航空推进系统先进测试技术重点实验室,沈阳 110136;2.73602部队,南京 211100)

航空宇航工程

涡轮叶顶间隙密封冷却综合特性评估方法

李广超1,曹喜峰,凌 旭1,2,张 魏1,寇志海1

(1.沈阳航空航天大学 辽宁省航空推进系统先进测试技术重点实验室,沈阳 110136;2.73602部队,南京 211100)

为了评估带气膜冷却涡轮叶顶间隙的密封和冷却综合特性,在强化传热综合因子中引入气膜冷却效率,推导出了密封冷却综合因子表达式。其物理含义为:主流在一定功率作用并喷入一定量冷气时,被评估的传热方式与基准传热方式传热性能比。数值模拟获得了动叶顶部隔板迷宫间隙气膜冷却和密封特性数据,利用该因子对密封冷却综合特性进行了评估。结果表明:在研究的吹风比内,迷宫结构的冷却效果相比于平叶顶间隙有所改进,随着吹风比减小,改进程度先增加后减小;密封效果只有在高吹风比时有所改进。密封冷却综合特性都得到了改进,吹风比越小,密封冷却综合特性越好。

涡轮;密封;冷却;综合特性;评估方法

密封和冷却是航空发动机设计中的两个关键技术问题。对于涡轮叶顶间隙,不仅要求较少的泄漏量来提高涡轮效率,还要求对叶顶进行有效冷却,保证其不被高温燃气烧坏。Bunker提出了涡轮叶顶设计的关键问题:(1)如何对间隙进行有效密封,减少间隙泄漏量,以期减小泄漏流与燃气掺混产生的涡轮气动损失。(2)如何降低热流密度,以期保证叶顶在材料容许的温度范围内工作。(3)如何保证叶顶结构与机匣之间的微弱摩擦导致极小的涡轮气动损失[1]。

从叶顶气膜孔喷出的冷气不仅可以阻碍燃气的泄漏起到密封作用,还可以降低泄漏燃气的换热温度起到冷却作用[2]。

有关叶顶间隙流动传热的研究都是单独展开的。Chyu提出的在叶顶边缘加肋条形成凹槽型叶顶结构,对叶顶间隙进行迷宫密封[3]。Wheelerhe,Zhou指出凹槽叶顶间隙内形成V型流动,泄流量减少[4,5]。Li指出凹槽叶顶间隙泄漏涡主要受上游尾迹影响[6]。Palafox指出吸力面侧加肋条相对于平叶顶换热系数减小了30%,叶顶最大换热系数是最小换热系数的5倍,换热系数分布非常不均匀[7]。Shyam指出改变叶顶壁面曲率可以有效控制叶顶间隙内激波结构,从而改善气动和传热特性,但是叶顶中弦区的换热系数仍然很高[8]。

当改变换热特性时,通常伴随着流阻的改变。如叶片内部扰流肋强化换热,在相同的雷诺数下,虽然换热系数可以提高2~3倍,但是流阻也明显增加[9-11]。凹坑强化传热在增加换热系数的同时,流阻增加幅度与扰流肋强化换热的流阻增加幅度相比则非常小[12]。

Webb在1972年综合了换热和流阻特性,提出了强化传热综合因子[13]。Bunker利用该因子对凹坑的流动换热综合特性进行了评估[14]。国内也进行了相关研究[15-16]。凹坑结构的流动传热综合特性明显优于扰流肋结构的流动传热综合特性。

Moffat综合了气膜冷却中的换热系数和冷却效率,提出利用热流比衡量气膜冷却特性[17]。很多学者都采用热流比对不同结构的气膜冷却特性进行了评估[18-19]。本文针对叶顶间隙密封和冷却问题,提出了密封冷却综合因子概念。在Webb和Moffat工作基础上推导出了密封冷却综合因子表达式,对叶顶隔板迷宫结构的密封冷却特性进行了评估。

1 衡量密封冷却综合参数的推导

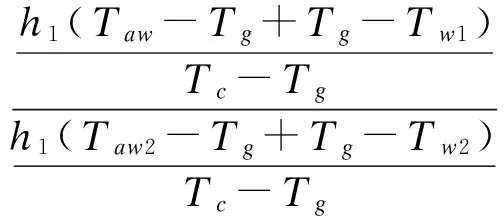

Webb提出强化传热综合因子为:

(1)

Q1=h1(Taw1-Tw1)

(2)

Q1=h2(Taw2-Tw2)

(3)

Taw1和Taw2为有气膜冷却时,冷气和燃气掺混后的对流换热特征温度。Tw1和Tw2为换热面的壁温。

被评估方式的热流量与基准热流量的比值为:

(4)

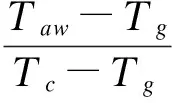

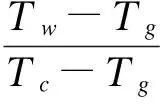

气膜冷却中,冷却效率定义为:

(5)

该式表示气膜冷却降低燃气换热特征温度的能力。引入壁面无量纲温度为:

(6)

在发动机涡轮叶片气膜冷却中θ的变化范围在0.5~0.6之间,并可以认为是一个常数,本文中取0.5。由于Taw大于Tw,所以,冷却效率一定小于壁面无量纲温度。

将冷却效率和壁面无量纲温度代入热流比表达式中,得到:

(7)

其中(θ-η)可以理解为气膜冷却中壁面和流体的换热无量纲温差,记为θ*,冷却效率越大,该值越小,说明温差越小,换热量越少。

根据以上分析,衡量冷却和密封综合性能的表达式可以表达为:

(8)

该式的物理含义可以表述为:主流在一定功率作用并喷入一定量冷气时,被评估的传热方式与基准传热方式的传热性能比。当针对密封冷却问题时,追求目标是热流小,流阻大。该值越小,说明密封冷却综合性能越好。从式(8)可以看出,换热系数越小,冷却效率越大,热流比越小,冷却效果越好。同时流阻越大,密封效果越好。最终实现密封冷却综合因子χ就越小,该密封冷却方式综合性能越好。

2 动叶顶部隔板迷宫间隙密封冷却特性评估

2.1 隔板迷宫叶顶结构介绍

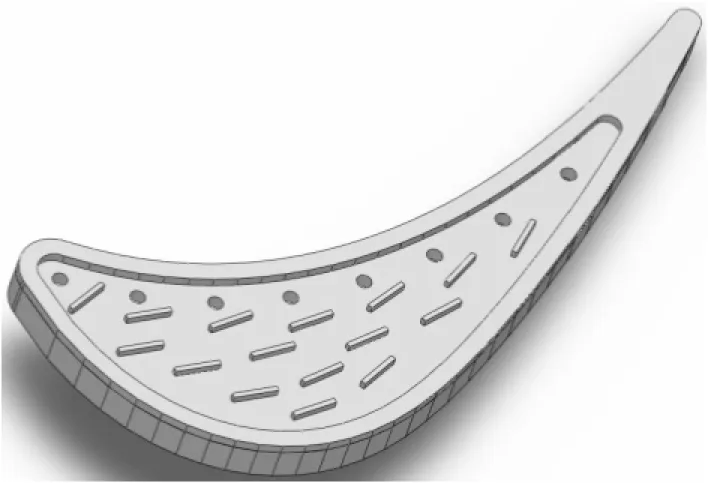

本文提出了采用隔板式迷宫进行密封冷却的叶顶结构,如图1所示,该结构的优点是,当燃气流过叶顶间隙时,隔板式迷宫对泄漏燃气起节流作用,增加流阻,导致泄漏量减少。当冷气从气膜孔喷出对叶顶进行气膜冷却时,冷气在迷宫内发生绕流流动,延长了冷气流程,使冷气的热容利用率提高。

叶顶间隙与叶片弦长之比为2%,凹槽深度与叶片弦长之比为1%。气膜孔直径与叶片弦长之比为2%。叶栅进气角38度,出气角为55度。

2.2 数值计算方法

本文采用Fluent对离散式隔板迷宫间隙的流动和气膜冷却特性进行了计算。压力和速度的耦合采用SIMPLE算法,运动方程和动量方程的离散采用二阶迎风格式。采用realizable k-e湍流模型和增强壁面函数计算,壁面第一层网格的y+控制在5以内。基于叶片弦长和入口速度的雷诺数为1×106。吹风比定义为:

M=ρcuc/ρloculoc

(9)

ρc和ρloc分别为冷气在气膜孔入口的密度和主流来流密度,uc和uloc分别为冷气在气膜孔入口的平均速度和主流来流速度。吹风比变化范围为0.5~1.5。

图1 迷宫叶顶结构

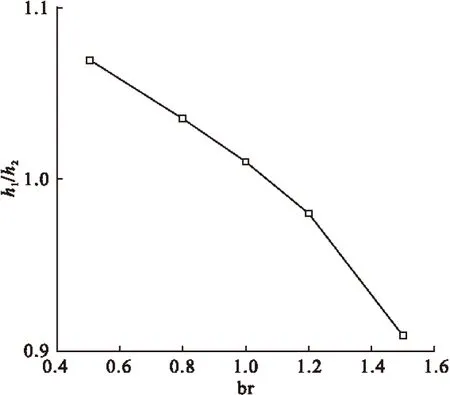

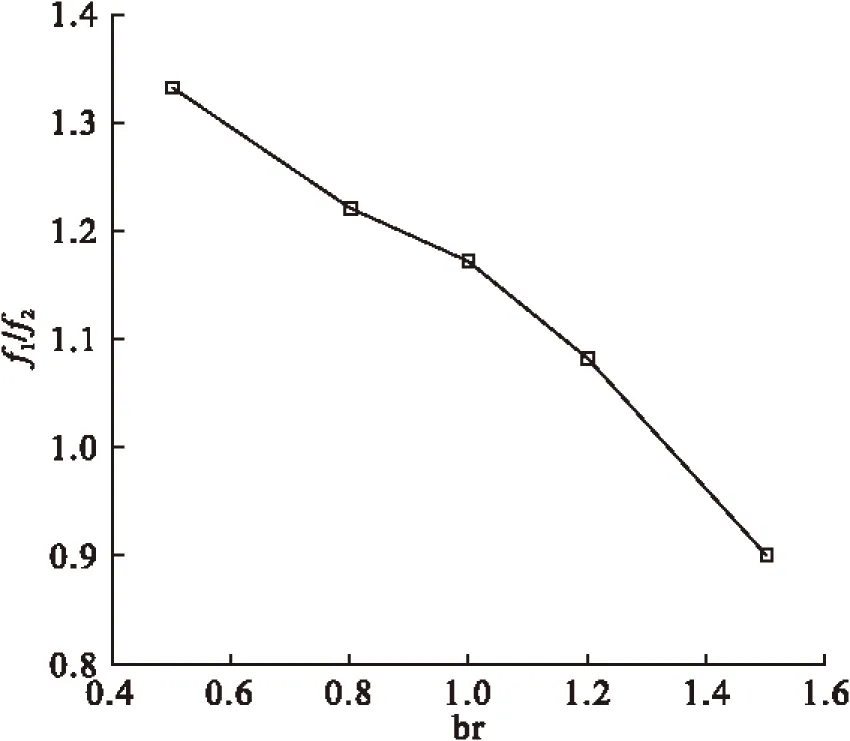

图2 吹风比对换热系数比的影响

从图2可以看出,随着吹风比的增加换热系数比值逐渐减少。说明吹风比越大,迷宫减弱换热的效果越明显。吹风比小于等于1时,换热系数比值大于1,说明此时的隔板迷宫间隙强化了换热。当吹风比大于1时,换热系数比值小于1,说明此时隔板迷宫间隙削弱了传热。

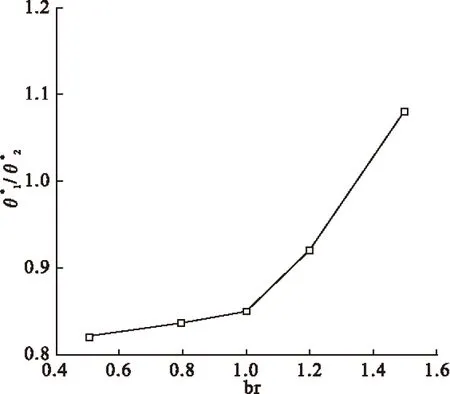

从图3可以看出,无量纲温差比值随着吹风比的减小而减小。说明吹风比越小,迷宫改善冷却效率越明显。在研究的吹风比范围内,只有吹风比1.5时的无量纲温差比值大于1,而其余吹风比下的无量纲温差比值都小于1,说明隔板迷宫间隙有效的提高了冷却效率。

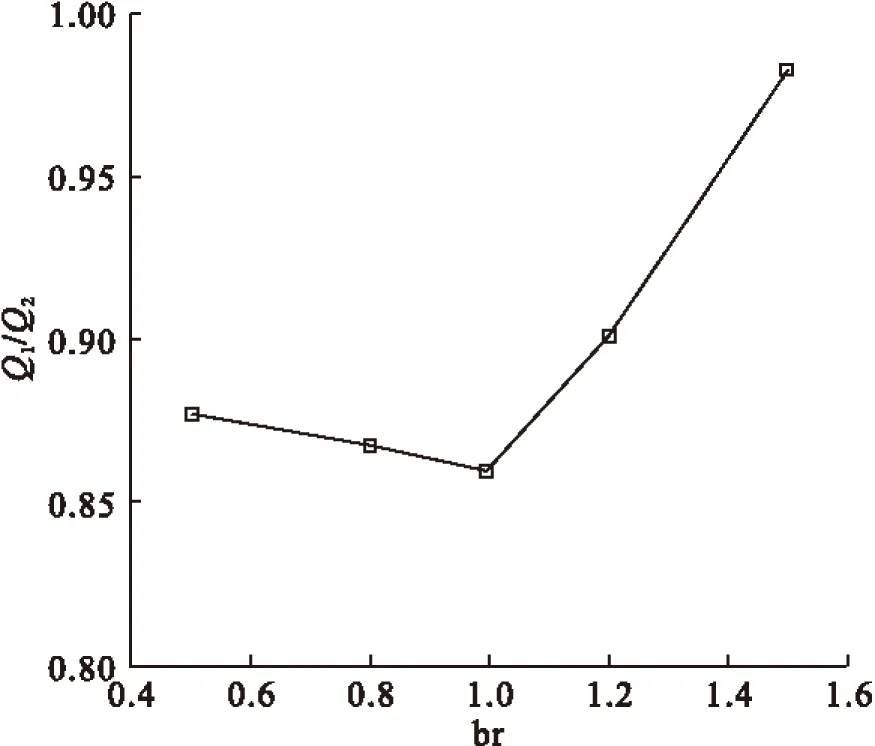

从图4可以看出,随着吹风比的增加,热流比先减小后增大。最小热流比发生在吹风比1.0处,说明该吹风比下气膜冷却最有效。在研究的吹风比范围内,热流比都小于1,说明隔板迷宫间隙的气膜冷却都削弱了传热。

图3 吹风比对无量纲温差比值的影响

图4 吹风比对热流比的影响

图5 吹风比对摩阻系数比的影响

从图5可以看出,摩阻系数比值随吹风比的增加而减小。说明吹风比越大,隔板迷宫间隙增加流阻的作用越小。说明冷气的喷入在一定程度上减弱了隔板的节流特性。在研究的吹风范围内,只有吹风比1.5时的摩阻系数比小于1,而其它吹风比下,摩阻系数比值都大于1,说明隔板迷宫间隙有效增加了流通阻力。

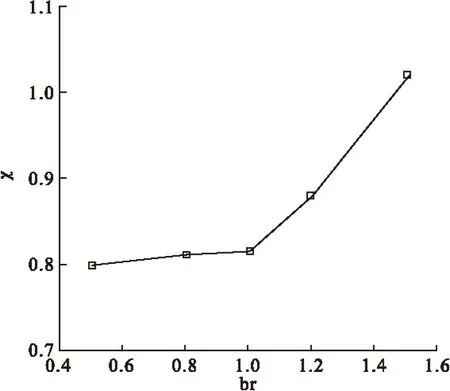

图6 吹风比对密封冷却综合因子的影响

从图6可以看出,密封冷却综合因子随着吹风比的增加而增大,说明吹风比越小,隔板迷宫间隙的密封冷却综合效果越好。在吹风比小于等于1的范围内,密封冷却综合效果可以改进20%。

对比图4、图5和图6看出,吹风比1.0时传热最弱,这是由于气膜冷却通常在降低燃气换热特征温度的同时,增加了换热系数,而二者的综合作用体现出最佳吹风比对冷却特性的综合影响,即吹风比1.0时,达到最佳冷却效果。吹风比0.5时流阻最大,说明此时的流动阻力最大,间隙泄漏量最小,间隙泄露对叶栅气动性能的影响最小。吹风比0.5时密封冷却综合特性最好,这是换热和流阻。

3 结论

(1)在流动传热综合因子和气膜冷却热流比表达式基础上推导了能够衡量密封和气膜冷却综合特性的物理量——密封冷却综合因子。

(2)利用密封冷却综合因子对隔板迷宫叶顶间隙的流动传热特性进行了评估。在不同吹风比下,迷宫结构体现出的密封冷却综合特性并不相同。迷宫结构的冷却效果相比于平叶顶间隙有所改进,随着吹风比减小,改进程度先增加后减小;密封效果只有在高吹风比时有所改进,密封冷却综合特性都得到了改进,吹风比越小,密封冷却综合特性越好。

[1]Bunker R S.Axial turbine blade tip:function,design,and durability[J].Journal of Propulsion and Power,2006,22(2):271-285.

[2]Sayma A I,Vahdati M,Imregun M.An Integrated nonlinear approach for turbomachinery forced response prediction.PART I:Formulation[J].Journal of Tribology,2002,124(3):607-612.

[3]Chyu M K,Moon H K,Metzger D E.Heat transfer in the tip region of grooved Turbine blades[J].Journal of Turbomachinery,1989,111:131-138.

[4]Wheeler P S,Mary Q.Tip leakage losses in subsonic and transonic blade-rows[C].2011,GT2011-45798.

[5]Zhou C,Hodson H.The tip leakage flow of an unshrouded high pressure turbine blade with tip cooling[C].GT2009-59637,2009.

[6]Li J,Sun H,Wang J.Numerical investigations on the steady and unsteady leakage flow and heat transfer characteristics of rotor blade squealer tip[J].Journal of Thermal Science,2011,20(4):556-560.

[7]Palafox P,Oldfield M L G,Ireland PT.Blade tip heat transfer and aerodynamics in a large scale turbine cascade with moving endwall[J].Journal of Turbomachinery,134:021020,2012.

[8]Shyam V,Ameri A.Comparison of various supersonic turbine tip designs to minimize aerodynamic loss and tip heating[C].GT2011-46390,2011.

[9]Han J C.Heat transfer and friction in channel with two opposite rib-roughed walls[J].ASME Journal of Heat Transfer,106(4):314-319,1998.

[10]Han J C,Park J S,Lei C K,et al.Measurement of heat transfer and pressure drop in a rectangular channel with turbulence promoters[J].NASA Contractor Report 4015;AVSCOM Technical Report 86-C-25,1986.

[11]Han J C.Heat transfer and friction characteristics in rectangular channels with rib turbulators[J].ASME Journal of Heat Transfer,1998,110:21-328.

[12]Af anas yev V N,Chudnovs ky Y P,Leont iev A I,et al.Turbulent of low friction and heat transfer characteristics for spherical cavities on a flat plate[J].ExpTherm Fluid Sci.,1993,7(1):1-8.

[13]Webb R L,Eckert E R G.Application of rough surface to heat exchanger design[J].International Journal of Heat and Mass Transfer,1972,15:1645-1658.

[14]Bunker.Heat transfer and friction factors for flows inside circular tubes with concavity surfaces[R].ASME Paper,GT 2003-38053,2003.

[15]刘高文,张丽,郭涛.凹坑强化传热的研究进展回顾[J].航空动力学报,2007,22(11):1785-1791.

[16]赵鹏,刘高文,朱晓华,等.间距对凹坑强化传热和流动阻力的影响[J].航空动力学报,2009,24(10):2266-2271.

[17]Moffat.Turbine blade cooling[R].Symposium on heat transfer in rotating machinery,Hawaii,1985.

[18]Mehendale A B,Han J C.Influence of high mainstream turbulence on leading edge film cooling heat transfer[R].A SME 902GT29,1990.

[19]Li G C,ZHU H R,FAN H M.Influence of hole shape on film cooling characteristics with CO2injection[J].Chinese Journal of Aeronautics,2008,21(5):393-401.

(责任编辑:刘划 英文审校:刘红江)

Evaluatingmethodofintegratedsealingandcoolingperformancesonthebladetipgap

LI Guang-chao1,CAO Xi-feng1,LING Xu1,2,ZHANG Wei1,KOU Zhi-hai1

(1.Liaoning Key Lab of Advanced Test Technique with Aerospace Propulsion System,Shenyang Aerospace University,Shenyang 110136;2.Unit 73602 Nanjing 211100)

In order to evaluate the sealing and the cooling performances of the blade tip gap,the film cooling effectiveness is introduced into the integrated factor of the enhanced heat transfer and friction coefficient.The integrated factor formula of the sealing and the cooling is deduced.This factor means the ratios of the performances of heat transfer of the evaluated structure to the based structure.The data of the film cooling and sealing of the blade tip gap with the divert plate labyrinth is obtained by numerical simulation.The results show that the cooling performances of the labyrinth have been improved in the range of the studied blowing ratios.The improvement degree increases firstly and then declines with the decrease of the blowing ratios.The sealing performances improve only at the high blowing ratio.The integrated sealing and cooling performances both become better with the smaller blowing ratios.

turbomchinery;sealing;cooling;integrated performance;evaluating method

2014-01-01

国家自然科学基金(项目编号:51306126);航空科学基金(项目编号:2012ZB54006)

李广超(1979-),男,辽宁铁岭人,副教授,主要研究方向:航空发动机热端部件冷却技术,E-mail:ligc706@163.com。

2095-1248(2014)04-0001-05

V231.1

A

10.3969/j.issn.2095-1248.2014.04.001