燃油泵凸轮相位对正时驱动系统影响的研究

2014-08-29李伟军李周裕张小虎李兆建

李伟军 李周裕 张小虎 李兆建

(上海汽车集团股份有限公司)

0 引言

燃油泵凸轮是直喷式汽油机不可或缺的零件,其位于进气凸轮轴上,在正时驱动系统的作用下驱动高压油泵挺柱,在高压油泵内产生发动机所要的燃油喷射压力,并在正常燃油喷射及VVT调节后仍能维持油轨压力,控制压力波动,是发动机正常工作的保证。

燃油泵凸轮在进气凸轮轴上的布置是其设计的关键所在,直接决定了正时驱动系统的可靠性〔1〕。笔者在曲轴动力学和配气系统动力学的基础上建立了正时驱动系统多体动力学模型〔2-3〕,对比分析了不同燃油泵凸轮相位偏角对正时链条和液压张紧器动态响应的影响,得到了最有利的发动机燃油泵凸轮布置方案,对燃油泵凸轮设计具有一定的指导意义。

1 燃油泵类型及布置

如图1所示,常用的燃油泵凸轮有两凸桃式、三凸桃式和四凸桃式。随着燃油喷射系统对压力的要求越来越高,两凸桃式驱动凸轮由于供给流量低、油轨压力波动大的特点已被弃用,而相对于三凸桃式燃油泵凸轮,四凸桃式能够在相对较低的凸轮升程下提供足够的燃油流量、维持较小的油轨压力波动,逐渐成为主流的设计方向。

燃油泵凸轮一般布置在进气凸轮轴后端,其布置相对于气门凸轮有一定的相位偏移。如图2,四缸发动机的点火顺序是4-2-1-3,360°曲轴转角为1缸点火上止点位置,气门凸轮最大升程位置相对于点火上止点位置滞后角度α,由于对特定的发动机该角度是固定的,因此,燃油泵相位也可以用相对气门最大升程位置的滞后角β表示。燃油泵相位选取是燃油泵设计的关键点之一,直接决定了配气正时驱动系统的驱动力矩、耐久性和工作平顺性。

2 配气正时驱动系统及CAE模型

表1是本研究采用发动机的主要参数,β是初始设计参数,在发动机试验验证过程中多次出现链条断裂失效,本研究将通过CAE分析来改进初始设计。

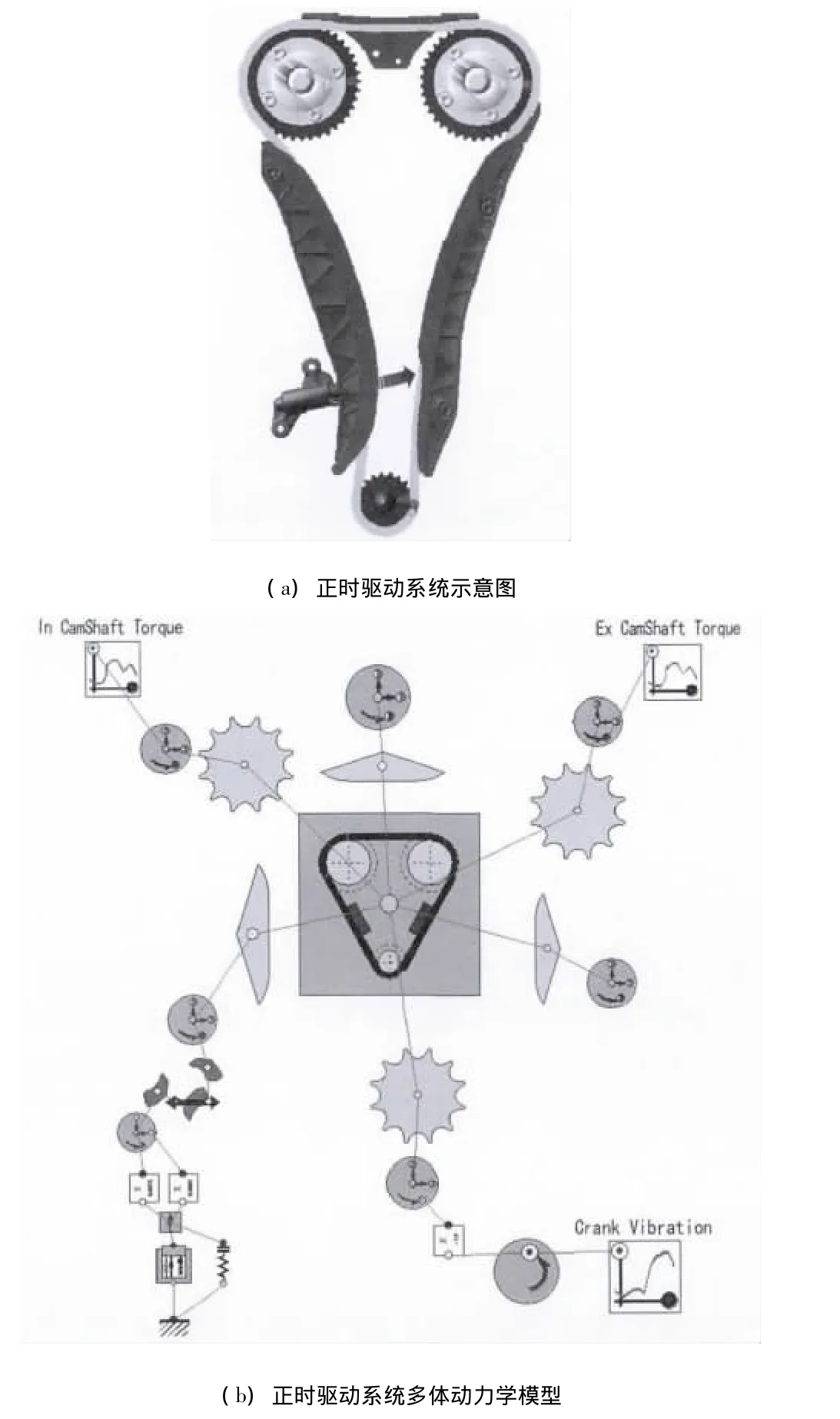

图3 配气正时驱动系统

图3是配气正时驱动系统的结构图及多体动力学模型图。驱动系统主要由曲轴链轮、凸轮轴链轮、正时链条张紧器、张紧轨,固定导轨、上导轨和正时链条,其中凸轮轴链轮均是40齿,曲轴链轮20齿,正时链条张紧器为液压式。图3(b)是正时驱动系统多体动力学模型示意图,其中曲轴转速波动、进排气凸轮轴驱动力矩和燃油泵驱动力矩作为激励加载在正时驱动系统CAE模型中。曲轴振动、进排气凸轮轴驱动力矩和燃油泵驱动力矩随时间的变化分别由曲轴动力学、配气系统动力学和燃油泵动力学单独计算得出。

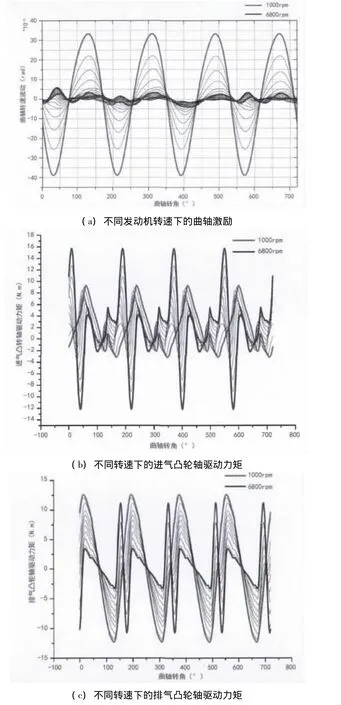

图4 曲轴振动和凸轮轴驱动力矩

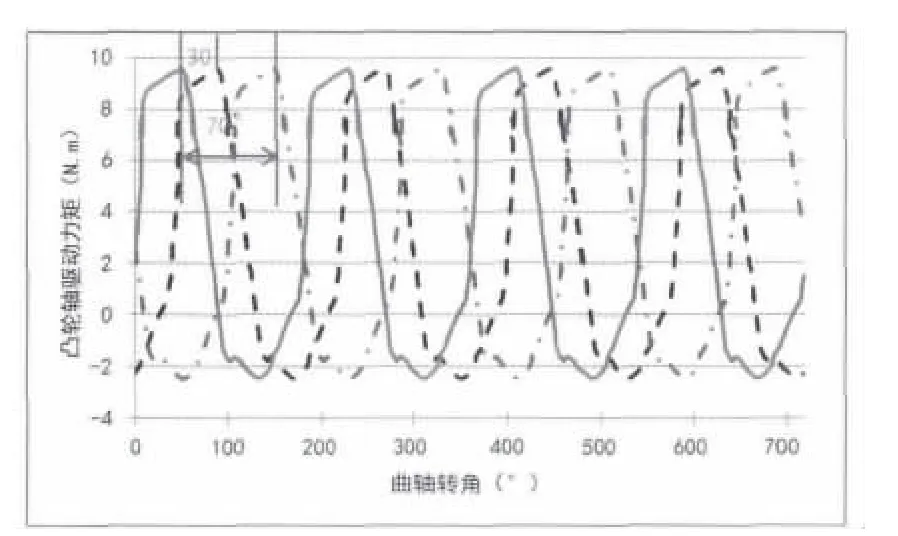

图5 不同燃油泵偏移角γ下的燃油泵驱动扭矩

图4(a)为不同转速下,曲轴转速波动结果,其作为正时驱动系统CAE计算的边界条件,从图中可以看出,在1000rpm时,曲轴扭振幅值较大,主要表现为较大的曲轴滚振,随着转速提高,在曲轴减震器的作用下,振动幅值减小,主要表现为扭振。图4(b)是进气凸轮轴 (含燃油泵)的驱动力矩,在1000rpm时驱动力矩峰值为8N.m,在6800rpm高达16N.m。值得注意的是,不同燃油泵布置会导致燃油泵驱动力矩发生相位偏移,这也会导致进气凸轮轴 (含燃油泵)驱动力矩发生改变(如图5)。图4(c)是排气凸轮轴的驱动力矩,在1000rpm时最大驱动力矩达12N.m,随着转速提高,最大驱动力矩位置发生偏移,最大值略有下降。

3 CAE改进设计结果与分析

从图2可以看出,原设计中气门最大升程和燃油泵凸轮最大升程时刻几乎重合,此时会导致气门驱动和燃油泵驱动扭矩峰值叠加,凸轮轴驱动力矩过大,因此可能出现驱动系统过载的情况。为了改善驱动系统的载荷情况,本研究在原设计的基础上,定义了燃油泵相位偏移角γ=β-8°(即原设计为相位偏移基准),并探求了不同燃油泵相位偏移角γ对驱动系统的影响。

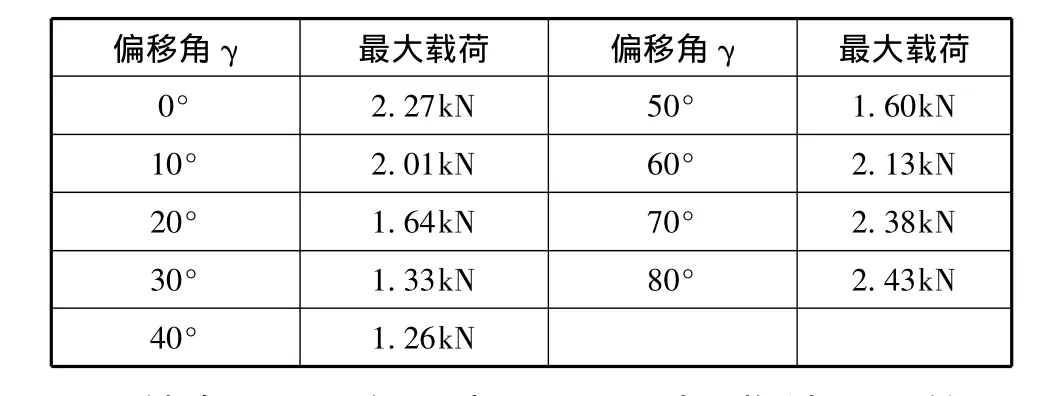

过载是导致链条断裂的直接因素,载荷大小决定了正时驱动系统的可靠性,是主要的考核指标之一。表2给出了γ=10°~80°时链条最大载荷情况。可以看出,在当前设计γ=0°时,链条最大载荷为2.27kN,随着偏移角增加,最大载荷有所下降,在30°~40°时达到最小值,偏移角进一步增加,最大载荷增大,在70°~80°时达到最大。进一步的研究结果表明,偏移角30°和40°较为接近,在不同的转速下,各有优势,偏移角70°和80°情况也类似。根据以上分析,可以将γ=30°定义为最优设计,将γ=70°定义为最差设计。如图5所示,随着燃油泵凸轮发生偏移,燃油泵驱动力矩也发生相位偏移。

表2 不同偏移角时的链条最大载荷

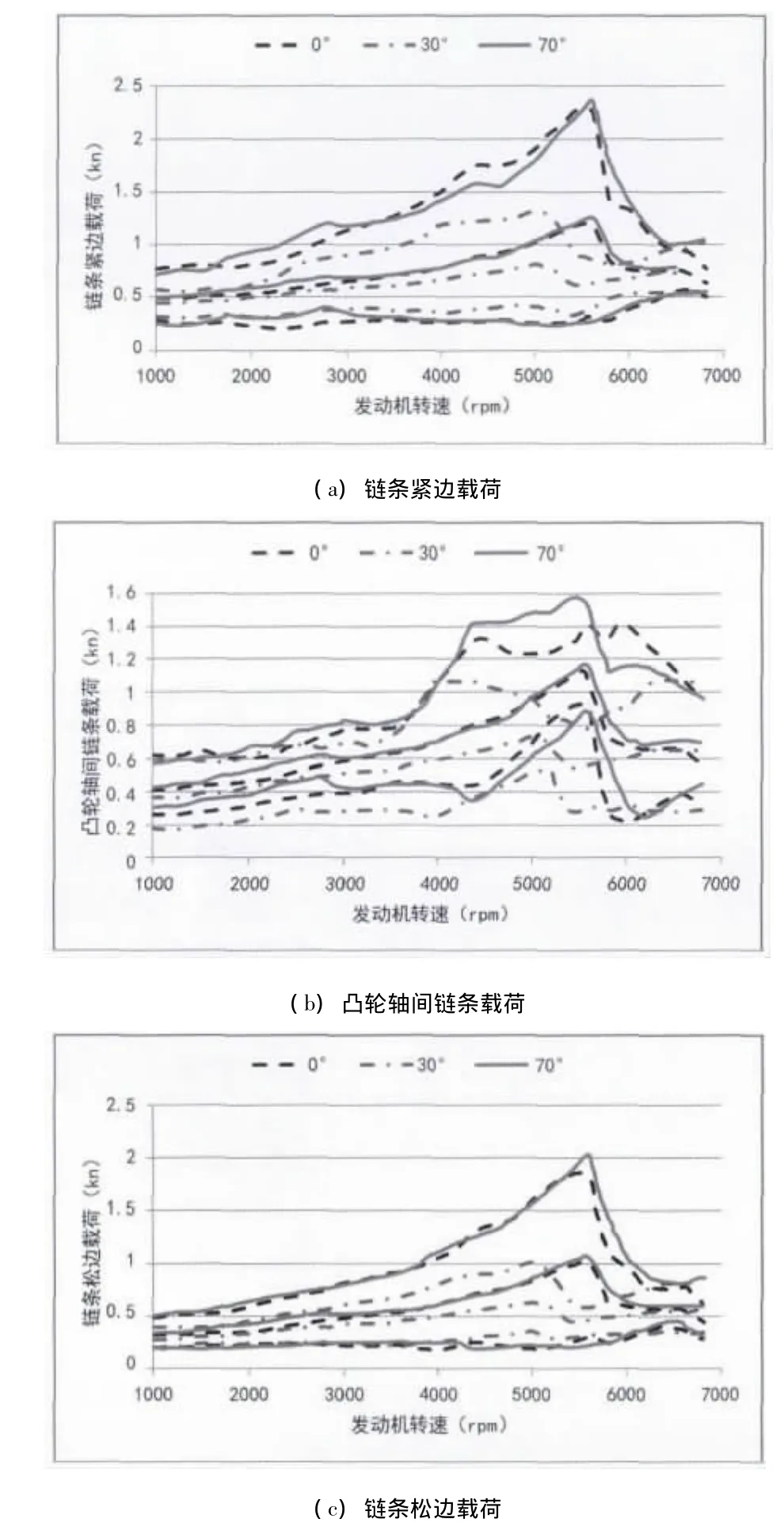

结合图2可知,当γ=30°时,燃油泵凸轮最大升程处于第4缸与第2缸气门升程的重合区域,属于气门小升程阶段,也即避开了气门驱动最大扭矩段,从而可以降低链条载荷;当γ=70°时,燃油泵最大升程虽然避开了第4缸气门最大升程,但是与第2缸气门最大升程较接近,会导致链条载荷增加。图6是不同燃油泵相位偏移角γ对应的正时驱动链条载荷,每个偏移角γ对应三条曲线,分别对应各转速下的最大载荷、最小载荷和平均载荷。图6(a)是链条紧边载荷图,链条紧边载荷随着转速增加而上升,在5000~6000rpm时达到最大值,之后载荷随转速增加而下降。由于该链条能承受的极限载荷为2kN,γ=0°和γ=70°时,最大载荷已经超过极限载荷,是应该避免的,而γ=30°时链条载荷大大降低,有利于提高正时驱动系统的可靠性。除此之外,链条的最小载荷也有所提高,意味着链条的载荷波动降低,链条受力均匀。图5(b)和5(c)分别是凸轮轴间链条载荷和链条松边载荷,载荷随转速的变化趋势跟图5(a)一致,同时在γ=30°时,链条载荷大大降低。

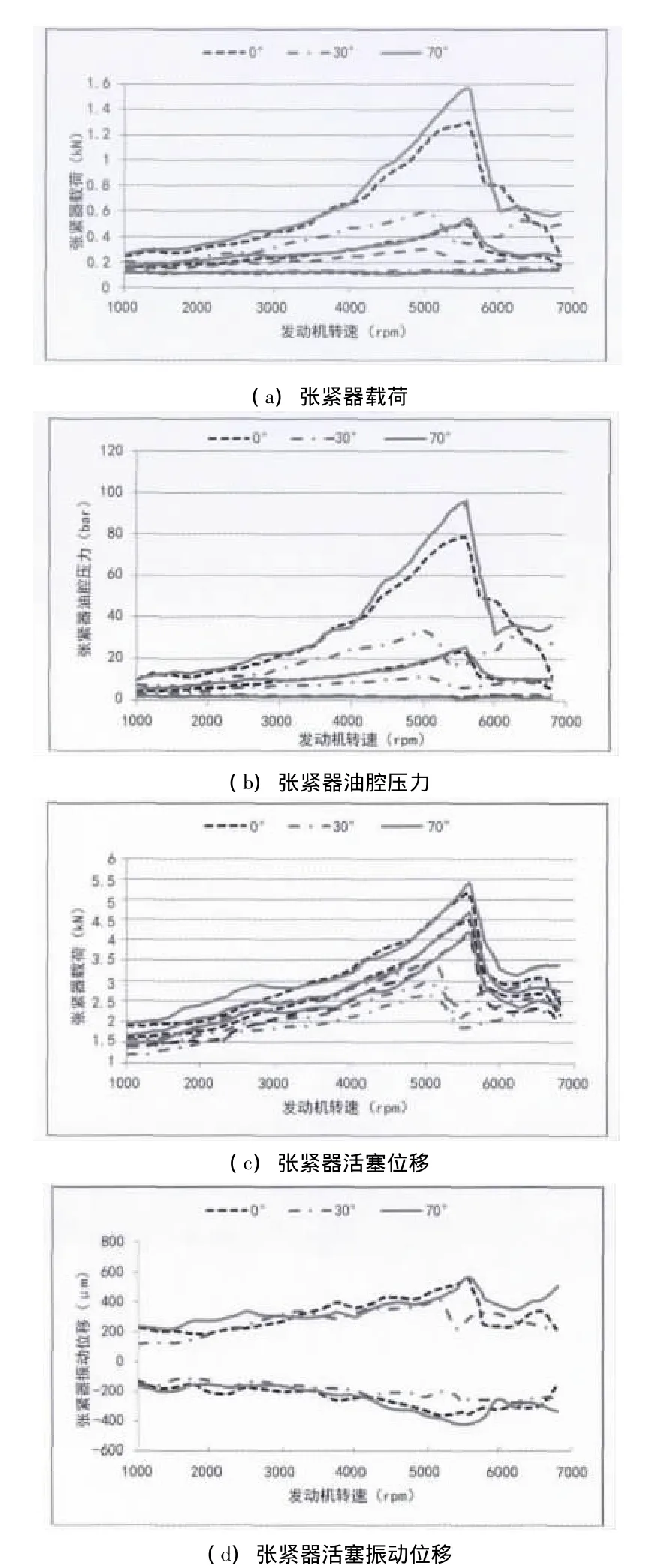

为进一步说明燃油泵相位偏移角γ对正时驱动系统的影响,本研究还比较了不同偏移角γ下的张紧器响应。图7是不同燃油泵凸轮偏移角下张紧器的动态响应,发动机全转速范围内,张紧器载荷、张紧器高压油腔压力和张紧器活塞位移对应三条曲线,分别是同最大值、最小值和平均值,张紧器活塞振动位移对应两条曲线,是由张紧器活塞平均位移导出,分别是振动的正负幅值的最大值。从图7可以看出,张紧器载荷、油腔压力和活塞位移随着转速升高,在3000rpm以下缓慢上升,超过3000rpm后数值迅速增加,在5000rpm~6000rpm达到最大值,之后下降。原设计γ=0°的基础上将燃油泵凸轮偏移γ=30°,张紧器载荷明显降低,张紧器高压油腔最大压力大幅下降,同时张紧器载荷和油腔压力波动降低,说明张紧器工作可靠性提高且更为平稳;同时从图7(c)可以看出,张紧器活塞位移降低,说明链条的工作更为稳定,对张紧器活塞的追随性要求降低;张紧器的振动位移也有所降低,整个正时驱动系统振动减小,有利于改善工作平顺性。

图6 不同燃油泵周向偏移角γ的正时驱动链条载荷

4 结论

燃油泵凸轮相位对配气正时驱动系统具有很大影响,当燃油泵凸轮最大升程位于两气门升程重合区域时,正时驱动链条和张紧器载荷低,张紧器动态响应弱,有利于系统可靠、稳定地工作。可以推断,四缸发动机采用四凸桃燃油泵凸轮设计比其他型式凸轮更有利。

图7 不同燃油泵凸轮偏移角下张紧器的动态响应

〔1〕李百岩,陈椿芳.MBD机型燃油泵凸轮安装提前角的确定.柴油机,2004增刊,201-202.

〔2〕刘波.发动机配气机构及链驱动正时系动力学分析〔C〕.中国内燃机学会第八届学术年会论文集,2008.

〔3〕卢小锐.发动机曲轴及正时带系统的多体动力学研究〔D〕.天津:天津大学,2013.

〔4〕王忠,魏淼若,尹德斌,等.发动机正时链可靠性试验台的设计〔J〕.车用发动机,2010,(2).