铅锌混合矿烧结烟尘提硒工艺研究*

2014-08-27郭秋松刘志强

郭秋松,刘志强,朱 薇

广东省工业技术研究院(广州有色金属研究院),广东 广州 510650

自然界中,铅和锌较少单独成矿,多数为铅锌混合矿,且大量伴生镓、锗、铟、硒、碲、铊、镉、银等稀散金属和贵金属,在铅锌冶炼过程中,对伴生元素的综合利用已成为世界各国稀散金属的主要回收来源[1].

铅锌混合矿在烧结工序的烟尘产率高,一般为所产铅锌金属总量的15%左右.这种烟尘的特点为含铅、镉高,含铁、砷、硅低,并含有一定量的硒,回收利用价值较高.长期以来,缺乏综合回收该烟尘中的硒的工艺技术,致使伴生的硒资源在流程中闭路循环而最终分散流失.

目前,提取硒的主要原料为铜阳极泥和铅阳极泥[2-4],尚未有从铅锌矿的烧结烟尘中浸出、提取硒的工艺研究,本文作者对从铅锌混合矿烧结烟尘中提硒的工艺进行了研究,通过逐步分离锌、镉、铅、硫等元素,实现硒的富集回收,可为开发或新建铅锌矿烧结烟尘提硒工艺设计提供基础数据.

1 实验部分

1.1 原料及试剂

试验原料为国内某铅锌冶炼厂电收尘所得的铅锌混合矿烧结烟尘,样品呈浅黄色粉状,平均粒度40 μm,其主要成分列于表1.

表1 烧结烟尘的化学成分Table 1 Chemical composition of sintering dust

由表1可知,该烧结烟尘中主要含铅、锌、镉等元素,含铁、砷、硅等元素较少.硫化铅锌矿中的部分金属元素和半金属元素在氧化烧结过程中,易以氧化物的形式挥发进入烟气,在高温烟气中,部分氧化态铅、硒可以被烟气中的二氧化硫还原为单质.烟尘中的硫以单质硫和硫酸盐的形式同时存在.

1.2 实验方法

配制稀硫酸作浸出剂,与烧结烟尘按实验所需量以一定的液固比加入到反应容器中.随后启动搅拌,以一定的转速进行搅拌,一段酸浸分离锌与镉;对浸出渣进行二段氧化酸浸,再次按一定液固比加入配制实验所要求的浓度的硫酸搅拌浸出,过程中对反应体系加热,达到实验要求的浸出温度后,缓慢加入一定量的氧化剂硝酸钠.恒温氧化浸出60 min后真空抽滤、液固分离,测试目标元素含量,计量浸出液的体积并计算目标元素的浸出率.对滤液采用二氧化硫气体还原,控制还原过程的温度及时间等条件,获得产物粗硒.

1.3 硒的分析方法

溶液中低含量硒采用美国 Baird 公司的 PS6型电感耦合等离子发射光谱(ICP)进行测定,并计算硒的浸出率,高含量硒采用高锰酸钾滴定法测定.

2 结果与讨论

2.1 一段酸浸分离回收锌和镉

在铅锌混合矿烧结烟尘浸出分离回收锌、镉及富集硒的过程中,既要考虑锌与镉的浸出率,又要控制硒、砷、铁、硅等元素进入溶液,以减少对锌与镉回收产物品质的影响.理论上,烧结烟尘浸出终点的酸度是控制各元素浸出行为的关键技术参数.若浸出终点的酸度偏高,各元素的浸出率就高,渣量少,杂质元素易进入液相.采用硫酸体系浸出铅锌烧结烟尘,烟尘中所含的铅属难溶组分,所含的硒不易浸出.烟尘中所含的铁、硅、砷等杂质金属的浸出率取决于溶液酸性的强弱,属可控浸出组分.烟尘中所含的氧化态锌镉属酸性条件下易浸出组分.因此,通过控制溶液的终点酸度,可实现在锌与镉高效浸出的同时有效地抑制铁、硅、砷、锑的浸出.

湿法冶金流程中常根据杂质铁的浸出行为确定浸出终点酸度.对分离易溶出组分,工程中常浸出终了酸度控制在pH 5.0~6.0,铁、硅、砷等元素在该酸度下不易浸出或易生成沉淀实现杂分离.

烧结烟尘浸出是需要消耗一定量酸性浸出剂的化学反应过程,为此,本实验一段酸浸分离回收锌和镉,采用硫酸作浸出剂,体系在常温下进行,浸出起始酸度控制为pH 3.0,浸出终了时采用碳酸锌作中和剂,调节溶液酸度为pH 5.0~6.0,浸出过程中,搅拌器以150 r/min进行搅拌,浸出液过滤分离剩渣后,在浸出终了溶液中加入锌粉,置换还原溶液中的镉离子获得粗镉渣.

对烧结烟尘浸出液测试锌、镉、铅、铁、砷、硒等元素的浓度,应用公式(1)求取各元素的浸出率F.

(1)

式(1)中,C为浸出液中元素的质量浓度,g/L;V为浸出液体积,L;m为烧结烟尘的质量,g;w为烧结烟尘各元素的质量分数.

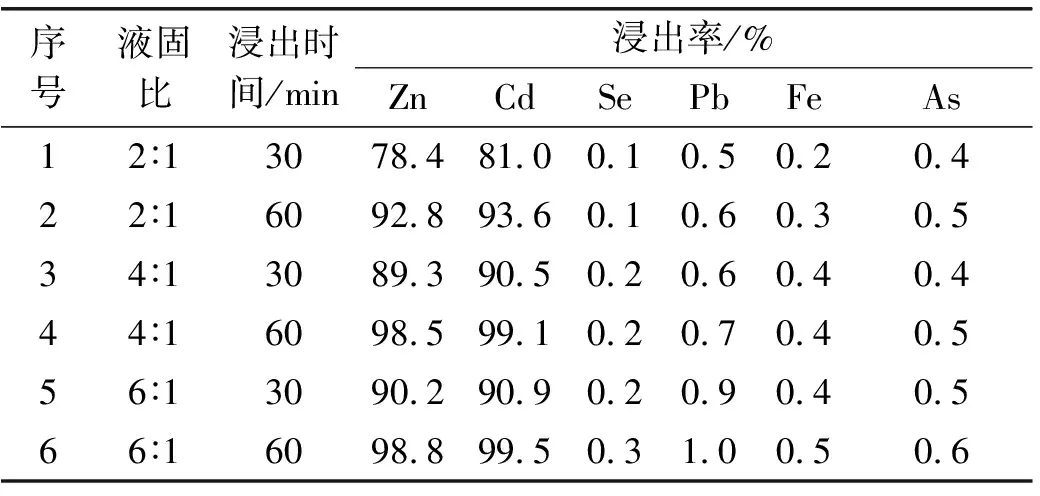

实验过程中重点考察了浸出液固比及浸出时间对主要目标元素浸出过程的影响,结果列于表2.

表2不同酸浸条件下目标元素的浸出率

Table2Effectofdifferentsulfuricacidleachingconditionontargetelementextraction

序号液固比浸出时间/min浸出率/%ZnCdSePbFeAs12︰13078.481.00.10.50.20.422︰16092.893.60.10.60.30.534︰13089.390.50.20.60.40.444︰16098.599.10.20.70.40.556︰13090.290.90.20.90.40.566︰16098.899.50.31.00.50.6

由表2可知,液固比和浸出时间显著影响目标元素的浸出率.在浸出时间30 min的条件下,当液固比由2︰1提升到4︰1时,锌与镉的浸出率分别提高了10.9%与9.5%,继续升高液固比至6︰1时,锌与镉的浸出率分别增加了0.9%与0.4%.可见,在液固比达到4︰1后,通过继续增加液固比提升锌与镉的浸出率的效果不明显.在液固比一定的条件下,浸出时间由30 min增加至60 min时,锌与镉的浸出率可分别提升约10%.当液固比为4︰1,浸出时间为60 min时,锌与镉的浸出率分别达到98.5%与99.1%,此时,硒、铅、铁、砷的浸出率仅为0.2%、0.7%、0.4%与0.5%,说明在该条件下,可较好地实现锌和镉从烟尘中分离进入溶液,从而实现了硒在滤渣中的初步富集.

对过滤所得的溶液按含镉量0.6的质量比加入锌粉,通过置换反应获得粗镉渣,置换后液可回收硫酸锌.

2.2 二段氧化酸浸回收硒

对液固比4︰1,浸出时间60 min的一段酸浸渣进行二段氧化酸浸回收硒.二段浸出在硫酸体系中进行,以硝酸钠作氧化剂,实验中固定浸出时间60 min,过程中分别考察硫酸浓度、搅拌速度、反应温度、氧化剂加入量等条件对浸出过程的影响.

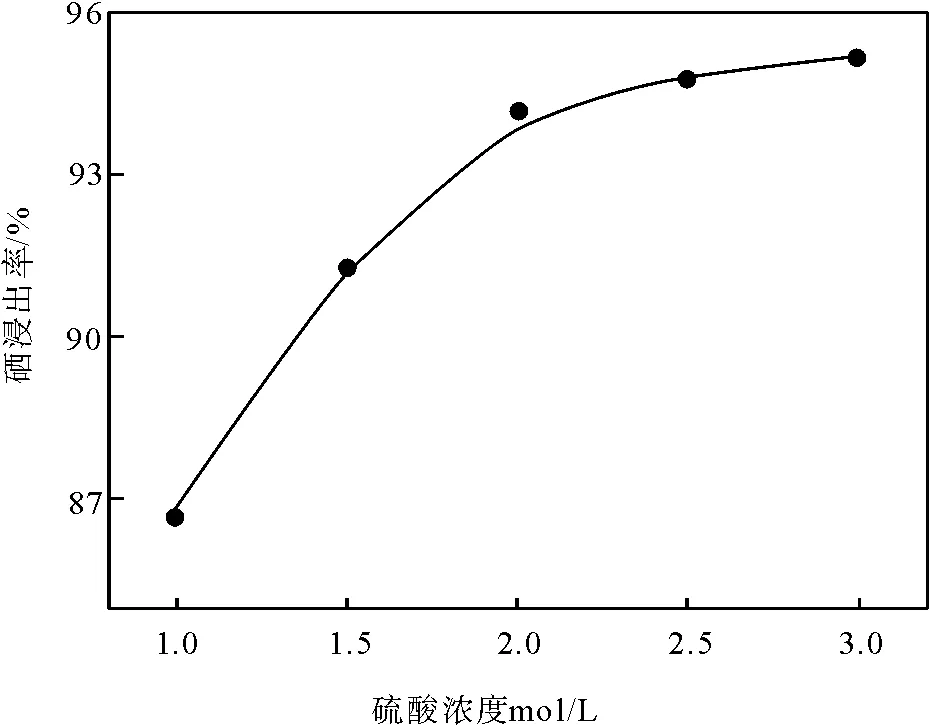

取100 g烧结烟尘进行一段酸浸分离锌镉,收集全部滤渣加入反应容器中,加入300 mL实验所需浓度的硫酸溶液进行浸硒实验.在硝酸钠加入量为10 g、反应温度为80 ℃、搅拌速度为150 r/min的条件下,硫酸浓度对硒浸出率的影响如图1所示.

图1 硫酸浓度对硒浸出率的影响

由图1可知,随着硫酸浓度的增加,烟尘中硒的浸出率也随之增加,当硫酸浓度为2.0 mol/L时,硒的浸出率约95%,此后,再继续增加硫酸的浓度,硒浸出率的提高不显著.

在一段酸浸分离锌镉的烧结烟尘中加入300 mL浓度为2.0 mol/L的硫酸溶液进行浸硒实验.在硝酸钠加入量10 g、反应温度80 ℃的条件下,搅拌速度对硒浸出率的影响如图2所示.

由图2可知,提高搅拌速度有利于硒浸出率的提高,搅拌是改善浸出过程动力学条件的有效方法,较佳的搅拌速度为150 r/min.

在一段酸浸分离锌镉的烧结烟尘中加入300 mL浓度为2.0 mol/L的硫酸溶液进行浸硒实验.在搅拌速度为150 r/min、反应温度为80 ℃的条件下,硝酸钠加入量对硒浸出率的影响如图3所示.

图2 搅拌速度对硒浸出率的影响

由图3可知,氧化剂硝酸钠对硒的浸出率影响显著,较强的氧化条件有利于硒浸出率的提高,当硝酸钠加入量为10 g时,硒的浸出率为94%.

图3 硝酸钠加入量对硒浸出率的影响

Fig.3Effect of sodium nitrate dosages on extraction of selenium

在一段酸浸分离锌镉的烧结烟尘中加入300 mL浓度为2.0 mol/L的硫酸溶液进行浸硒实验.在搅拌速度为150 r/min、硝酸钠加入量10 g的条件下,反应温度对硒浸出率的影响如图4所示.

由图4可知,当反应温度为室温时,硒浸出率约40%,说明在室温条件下,硒的氧化浸出反应速度较缓慢,在60 min的反应时间内不能完全将硒氧化浸出.随着温度的升高,硒的氧化浸出反应速度加快,硒的浸出率不断提升,当反应温度为80 ℃时,硒的浸出率进入平台期,说明硒浸出反应进行得比较完全.

图4 反应温度对硒浸出率的影响

在浸出剂硫酸浓度为2.0 mol/L、搅拌速度为150 r/min、硝酸钠加入量10 g、反应温度为80 ℃,浸出时间60 min的优化条件下,对二段氧化酸浸硒过程进行考查,浸出液的主要成分及渣率列于表3.

表3二段氧化酸浸硒优化条件下浸出液成分及渣率

Table3Mainchemicalcompositionofleachingsolutionandresidueratioonoptimizedcondition

主要元素含量/(g·L-1)SePbFeAs渣率/%2.049.480.130.3863.3

由表3可知,在二段氧化酸浸过程中,少量铅被浸出进入溶液,这是因为氧化剂过量的原因导致,大部分铅依然以渣的形态分离;氧化酸浸过程中铁与砷易被浸出,但是由于原料中铁砷的含量较低,因此,浸出液中的铁砷含量仍处于较低水平.

2.3 SO2还原氧化酸浸含硒溶液

氧化酸浸液中的硒以H2SeO3的形式存在,铅、铁以离子形态存在,砷以HAsO2的形式存在.在酸性条件下,溶液中的硒可被溶解在溶液中的SO2还原.

取300 mL氧化酸浸液,以SO2气体为还原剂,将SO2气体按0.5 L/min的流量通入溶液中还原硒,在不同还原温度条件下,还原时间对硒还原率的影响如图5所示.

图5 还原时间对硒还原率的影响

由图5可知,还原温度和还原时间均对硒的还原率有影响.提高还原温度有利于提高硒的还原率,延长还原时间,硒的还原率也随之提高.在75 ℃的反应温度条件下,当还原时间达到100 min后,继续延长还原时间,硒还原率的增幅不大,这表明100 min后,还原反应已进行得较完全,因此,反应温度75 ℃,还原时间100 min较合适,此时,硒的还原率可达95%以上.

2.4 烧结烟灰提硒工艺流程

在优化条件实验的基础上,开展实验室全流程验证实验,考查硒的回收率及产物粗硒品质.实验工艺流程图如图6所示.

图6 铅锌混合矿烧结烟尘提硒工艺流程图

Fig.6Flow chart of selenium extraction from sintering dust of lead-zinc mix concentration

按图6所示的工艺流程取原料烧结烟尘5000 g开展实验,控制优化的一段稀硫酸浸出条件、二段氧化酸浸条件及含硒溶液二氧化硫还原条件,获得粗硒经计量为32.58 g,将粗硒送检测试其化学成分,结果列于表4.经计算,全流程硒的直接回收率约为89.42%.

表4 产物粗硒的化学成分Table 4 Chemical composition of the obtained crude selenium

3 结 论

(1)采用一段酸浸分离回收锌与镉,当液固比为4︰1,浸出时间为60 min时,锌与镉的浸出率分别达到98.5%与99.1%.

(2)最适宜的二段氧化酸浸提硒条件:浸出剂硫酸浓度2.0 mol/L,搅拌速度150 r/min,硝酸钠加入量10 g,反应温度80 ℃.

(3)以SO2烟气为还原剂,在75 ℃的反应温度下控制还原时间为100 min,溶液中硒的还原率超过95%.

(4)在最适宜的一段酸浸、二段氧化酸浸及含硒溶液SO2还原条件下,全过程硒的直接回收率为89.42%,所得粗硒含硒89.2%

参考文献:

[1] 彭容秋.铅锌冶金学[M].北京:科学出版社, 2003:17-25.

[2] 李倩, 张宝, 申文前,等. 硒酸泥制备粗硒新工艺[J]. 中南大学学报, 2011,42(8):2209-2214.

[3] HOU Xiaochuan, XIAO Liansheng, GAO Congjie,et al. Kinetics of leaching selenium from Ni-Mo ore smelter dust using sodium chlorate in a mixture of hydrochloric and sulfuric acids[J].Hydrometallurgy,2010,104:76-80.

[4] 尹善继,刘世武,张德杰.提高铜阳极泥中硒回收率的实践[J].中国有色冶金,2008(3): 28-29.