高温空气燃烧技术的研究现状

2014-08-27李鹏辉王新华

李鹏辉,王新华,金 雷

1.湖南节能评价技术研究中心,湖南 长沙 410075;2.中铁四院集团广州设计院有限公司,广东 广州 510600;3.南华大学,湖南 衡阳 421001

为实现工业炉经济稳健、持续的发展,近年来,国内外学者对高效、节能的高温空气燃烧技术进行了深入的研究并应用于实际工程中,实现了节能与环保的双重效益.本文介绍了高温空气燃烧技术的燃烧特性、蓄热体、NOx生成及控制和换向装置及换向时间的研究现状.

1 高温空气燃烧技术的基本原理及特点

1.1 基本原理

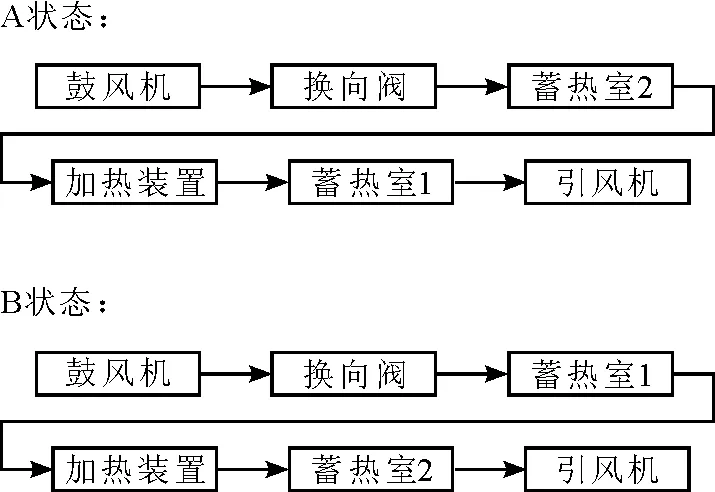

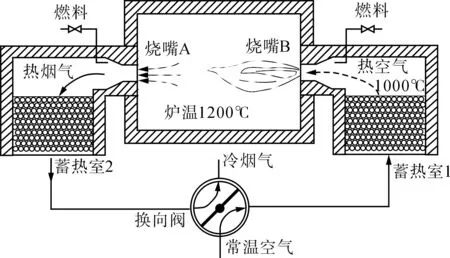

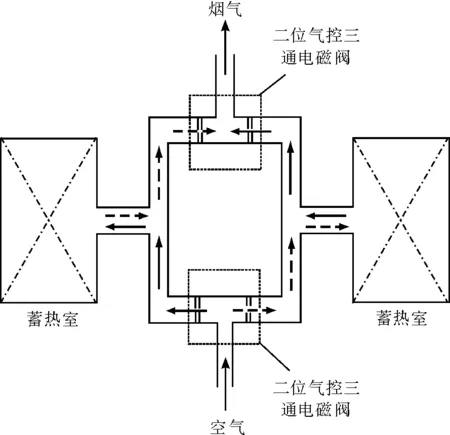

高温空气燃烧技术又称蓄热式燃烧技术,它采用高效蓄热式燃烧系统,采用将气体燃料或助燃空气与烟气交替通过蓄热体的方式来实现“极限余热回收”和气体燃料与助燃空气的高温预热并组织燃烧.其工作原理如图1所示,运行示意图如图2所示.

由图1和图2可知,当系统工作在A状态下时,燃料和来自鼓风机的热空气经换向系统分别进入通道2,然后通过蓄热室2.预热后的燃料与空气从通道2经烧嘴A喷出并混合燃烧.燃烧产物对物料进行加热后进入通道1,右侧烧嘴B变为烟道,在蓄热室1内进行热交换将大部分热传给蓄热体后,以低于200 ℃的温度进入换向系统,经引风机排入大气.一定时间后,控制系统发出指令,换向装置动作,使空气和燃料的流动方向同时换向,此时系统工作在B状态下,燃料和空气从通道1经烧嘴B喷出并混合燃烧,这时烧嘴A作为烟道.在引风机的作用下,高温烟气进入蓄热室2内进行热交换,将大部分热传给蓄热体后低温排出,完成一个换向周期.以上过程循环往复,实现炉窑的连续运行.

图1 高温空气燃烧技术的工作原理

图2 高温空气燃烧技术的运行示意图

Fig.2The schematic diagram of high temperature air combustion operation and technology

1.2 特 点

高温空气燃烧不同于传统的燃烧,其特点是:将炉子的供热、供风、余热回收和排烟系统通过排烟通道(同时又是燃气和助燃空气通道)、蓄热室、换向系统、煤气接口、空气接口、鼓风机、引风机及其附属的管道和控制系统有机地结合起来,使炉子的热效率提高至70%以上,助燃空气的预热温度提高至1000 ℃以上,而排出的烟气温度可降低至200 ℃以下,接近烟气的露点温度.

相对于传统的燃烧技术,高温空气燃烧技术的主要优势在于[1]:

(1)热效率高.蓄热体耐腐蚀,可以将烟气温度降低到露点温度以下,回收水蒸气冷凝潜热,实现热量的极限回收.

(2)扩大火焰燃烧区域,炉温分布均匀.由于空气温度已经高于燃料的着火温度,因此,燃烧的稳定性提高.贫氧燃烧使火焰扩展到大部分炉膛的边界,从而可使炉膛内的温度分布均匀.

(3)NOx排放低.采用空气高速射流卷吸烟气回流,可在燃烧区域形成一个低氧氛围,贫氧燃烧可显著减少氧氮化合物的排放.

2 高温空气燃烧技术的研究现状

目前,国内外对高温空气燃烧技术的研究主要针对燃烧特性、蓄热体、NOx的生成及控制和换向装置及换向时间等方面进行.

2.1 燃烧特性

在日本“高性能工业炉发展计划”的支持下,其研究人员对工业炉燃烧特性进行了大量的实验,在实验过程中发现一个现象,当1350 ℃的高温空气以90 m/s的速度喷射入炉内时,燃烧火焰看不到明显的边界,形成一种无焰燃烧状态,整个炉膛的温度均匀性有了显著的提高[2].

Yuan J等人[3-4]对湍流燃烧采用PDF模型,对辐射采用区域传热模型,对烟灰形成采用二步Tesner模型来综合分析燃烧的特性.计算结果揭示了空气预热温度和氧浓度对燃烧温度的影响,燃烧温度随空气预热温度的升高和氧浓度的增加而升高.

Girardi G等人[5]分别采用标准k-ε模型和雷诺应力模型模拟湍流流动,用DO模型(离散坐标模型)模拟辐射,PDF模型模拟燃烧,研究了在不同温度下的高温低氧燃烧特征.计算结果表明,两种湍流模型的模拟结果基本一致.

Kawai K等人[6]对低热值燃料的高温空气燃烧特性做了研究,结果表明,当空气预热到1000 ℃以上时,低热值气体可实现稳定燃烧,且炉内温度场比较均匀.

Yang W H等人[7-10]对高温空气燃烧技术的研究结果表明:在一定的预热温度(800 ℃以上)下,随着氧气浓度的降低,火焰的峰值温度明显下降,温度分布更加均匀,平均温度提高,热流密度增强,传热效率大大提高;在低氧浓度的条件下,随着空气预热温度的升高,火焰的稳定性增加,峰值温度随之上升,但上升的幅度减小,温度分布更加均匀,表明在高温低氧的条件下,空气预热温度对火焰温度分布特性的影响没有氧气浓度的显著.同理,在低氧浓度下,随着燃料初始温度的升高,火焰的峰值温度逐渐增加,且平均温度分布改善明显;当氧气浓度大于10%时,氧气浓度的变化对燃烧室内的温度分布的影响不明显.

Ishii等人[11]利用数值模拟手段对蓄热式燃烧中NO的生成与排放特性进行了分析,研究了热力型NO、快速型NO及NO回燃三个过程,分析了过剩空气系数及预热空气温度对NO的生成与排放特性的影响,可为蓄热式燃烧器的设计提供理论依据.

高温空气燃烧技术传入我国后,我国的一些学者也对其燃烧特性进行了研究.清华大学的祁海鹰等人[12]将高温低氧燃烧与常规燃烧进行了对比,发现高温低氧燃烧全场温差仅为200 ℃左右.

蒋绍坚等人[13]也对高温低氧燃烧技术的火焰特性进行了实验研究,观察了丙烷在不同空气预热温度和不同含氧浓度气氛中的火焰特性,发现助燃剂预热温度及氧气浓度是影响火焰体积的主要因素.对于普通空气而言,只提高预热温度并不能使火焰体积明显增大,只有在预热温度提高到一定温度以上的同时降低氧含量,才能得到体积较大的火焰,使得火焰的主体呈浓雾状,其边缘无稳定的形态.随着预热温度的逐渐提高,能保持稳定燃烧的最低氧浓度越小.

2.2 蓄热体

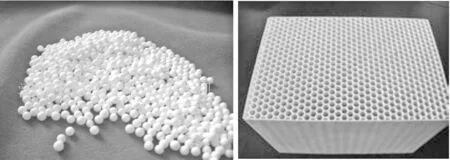

蓄热体作为蓄热室余热回收设备的核心材料承担着在冷热介质间传递热量的任务.目前常用的蓄热体有陶瓷小球和蜂窝陶瓷(图3).国内外目前对蓄热体的研究主要集中在尺寸、形状和材质等方面.

图3 陶瓷球和蜂窝陶瓷蓄热体

Zarrinehkafsh等人[14]对陶瓷球蓄热室进行了实验和数值模拟研究,实验中分析了气体流速和换向周期对热效率的影响.将数值模拟与实验结果对比分析发现,模拟结果略高于实验值,主要原因是实验测量误差,但计算模型也需要进行必要的改进.

Park等人[15]建立了陶瓷球和外界流体耦合传热一维模型,对陶瓷球蓄热室的非稳态传热过程进行了研究.分析了陶瓷球的填充长度、陶瓷球的直径、烟气与空气流速等参数对蓄热式换热器的热效率及阻力损失等的影响.该研究有助于为蓄热室的设计提供一种可行的计算方法.

Rafid等人[16]通过数值模拟分析了蜂窝陶瓷内部和外部流体的动态温度及速度分布.模拟中采用二维计算模型,并且考虑了蓄热体内部与气流平行和垂直方向的导热,流体及蓄热体热物性随温度的变化,另外还考虑了烟气和蓄热体之间的辐射传热,结果表明,蜂窝陶瓷蓄热体有良好的蓄热性能.

尚永红等人[17]通过建立陶瓷蜂窝蓄热体传热过程的数学模型,把数值计算得到的气体温度与某炼钢厂的蓄热式钢包烘烤器的实测数据作对比,分析了高温燃烧系统中蜂窝陶瓷蓄热体和气体间的热量交换,对于由温度分布不均匀及陶瓷蓄热体膨胀或收缩受限制所产生的热应力进行了计算和分析,得出了蜂窝体的应力分布情况以及结构参数对蜂窝体横截面上的热应力和传热过程的影响.

贾力等人[18]用CFX软件对蜂窝陶瓷蓄热体的传热过程进行了模拟研究,分析了蓄热体与气体的轴向温度分布及其随时间的变化规律.针对蓄热式换热器的启动过程,分析了换向时间、气流温度、蓄热体总长度及材料热物性等对热饱和时间的影响.在数值模拟的基础上,通过实验分析了换向周期对蓄热式燃烧系统的影响,实验结果表明,模拟结果与实验结果相吻合.

王皆滕等人[19]采用理论分析和实验相结合的方法,研究了蜂巢蓄热体的传热机理、换热特性、温度特性及热回收率等性能参数及其随几何尺寸和换向时间的变化规律,并且通过对实验结果的分析得出了最佳换向时间,总结了流动阻力的计算公式.

艾元方等人[20]用基于单参数摄动的半解析数值计算法研究薄壁蓄热器的结构参数对传热性能的影响.其研究结果表明,存在最大相对温度和最佳切换时间,最大相对温度与气流通道的长度成正比.通道的内周长的变化,会导致最大相对温度的改变.最佳切换时间与间壁厚度成正比,最佳切换周期解析值和试验值基本吻合,证实了用半解析数值法进行蜂窝陶瓷蓄热器结构设计和操控优化的可行性.此外,艾元方等人[21]提出了一种蜂窝陶瓷蓄热体气固耦合周期传热的数学解析研究方法.该方法忽略沿气流流动方向的固体导热,建立了薄壁蓄热体周期传热数学模型,并对线性偏微分方程组进行了无量纲化处理,在Matlab软件上利用拉普拉斯变换法,求出蜂窝陶瓷蓄热体的气固温度连续分布函数的精确解,并获得了温度分布数值解,与纯数值计算结果进行了对比.结果表明,两者吻合较好,说明高效、经济、准确地获取蜂窝陶瓷蓄热体传热半解析数值解是可行的.

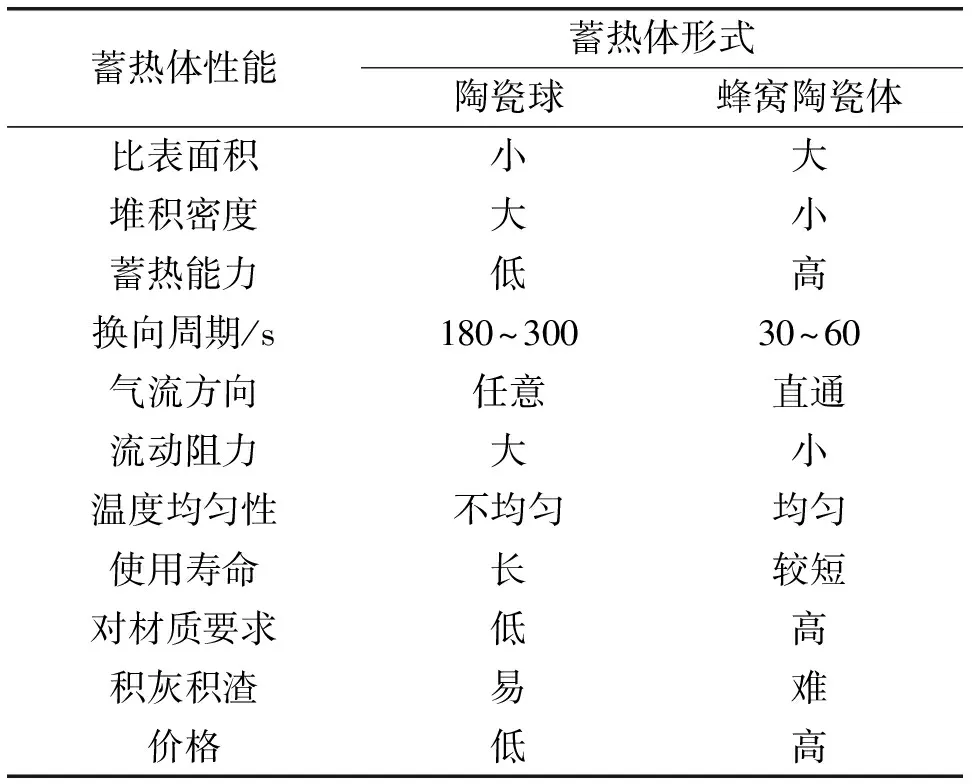

针对蜂窝体和球状体这两种陶瓷蓄热体形式,欧美以球状体为多,日本以蜂窝体为多.而我国由于受燃料结构、换向系统及成本等多方面因素的影响,主要以球状体为多.表1为陶瓷球体和蜂窝陶瓷蓄热体的性能比较[22].

由表1可见,陶瓷球与蜂窝陶瓷蓄热体各有特点,在实际应用中,应根据特定的工况合理选用.

表1陶瓷球与蜂窝陶瓷蓄热体的性能比较

Table1Theperformancecomparisonofceramicballsandhoneycombceramicregenerator

蓄热体性能蓄热体形式陶瓷球蜂窝陶瓷体比表面积小大堆积密度大小蓄热能力低高换向周期/s180~30030~60气流方向任意直通流动阻力大小温度均匀性不均匀均匀使用寿命长较短对材质要求低高积灰积渣易难价格低高

除了常用的陶瓷球和蜂窝陶瓷体外,有学者对一些非常规蓄热体进行了研究.其中Choudhury等人[23]对以鹅卵石为蓄热体的蓄热式换热器进行了实验和数值模拟研究.其数学求解、模型计算结果与实验结果吻合比较好.Duprat等人[24]分别将陶瓷球、岩石和编织网划分为一定数目的区域,对每个区域建立能量守恒、质量守恒方程,并对蓄热体进行数值模拟研究,结果表明,陶瓷球蓄热体的结构紧凑但阻力大,编织网蓄热体的蓄热性能与孔隙率有关,孔隙率低时热效率高但压力损失也大,孔隙率高时与整块岩石的性能相似.从工程应用的角度分析,这些非常规蓄热体没有统一的规格和标准,难以大规模使用,因此,真正适合工业应用的蓄热体还是陶瓷球和蜂窝陶瓷.

2.3 NOx的生成及控制

从NOx的生成机理可看出,NOx主要有热力型和燃料型,分别简称为T-NOx和F-NOx.其中T-NOx是由空气中的N2在高温下氧化生成的,而F-NOx是燃料中的氮化合物在燃烧过程中分解氧化而形成的.气体燃料在燃烧时主要形成的是热力型NOx,因此只要合理控制炉内的氧浓度分布和最高温度,就可有效地抑制热力型NOx的生成.

Dugue J等人[25]研究了燃料与空气射流之间的相对距离对NOx排放的影响规律,认为燃料与空气射流之间的相对距离对烟气的回流、卷混和稀释程度有很大的影响,相对距离越大,稀释程度越大,NOx的排放就越少.但相对距离增大到一定程度后,NOx的排放减少的幅度会降低.

Wei D等人[26]采用标准k-ε模型、混合燃烧模型、Zeldovich的热力型NOx生成机理和DO Soete快速型NOx生成机理,用离散坐标法模拟辐射,采用对数率壁面函数,对IFRF提供的实验炉进行研究,发现高温空气燃烧过程主要是受空气-燃料-已燃烧气体的混合程度的制约.

为了抑制NOx的生成,国内外开发了许多低NOx燃烧器,其中以日本研制的FDI燃烧器、德国研制的FLOX燃烧器和中国神雾公司研制的自身蓄热式燃烧器为代表.

2.4 换向装置及换向时间

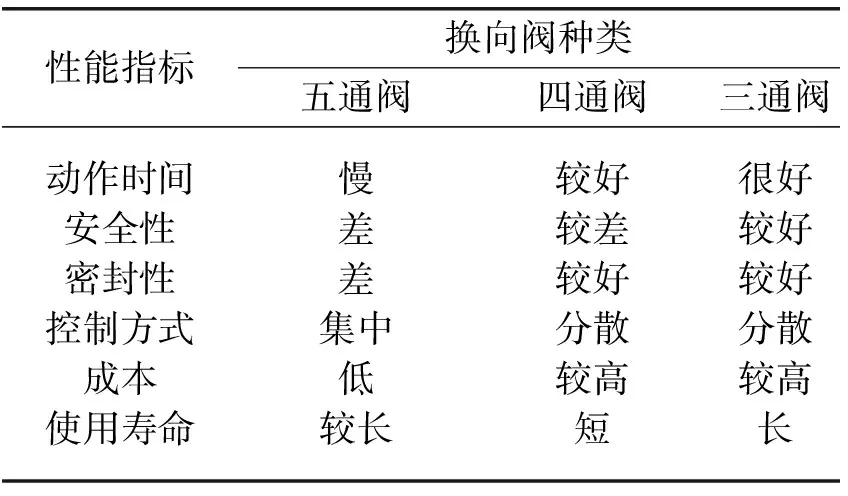

由于高温空气燃烧技术需要在一定的时间间隔内实现空气与烟气的按时切换,因此,换向阀是其关键部件之一.目前使用的换向阀主要有阀体直线运动和阀体旋转运动两种,有两位三通阀、四通阀、五通阀及其组合等.其换向动力系统主要有气动系统、电动系统、液压传动系统和电-液传动系统等.表2为几种换向阀的性能对比.

表2几种不同的换向阀性能对比

Table2Theperformanceofseveraldifferentreversingvalve

性能指标换向阀种类五通阀四通阀三通阀动作时间安全性密封性控制方式成本使用寿命慢差差集中低较长较好较差较好分散较高短很好较好较好分散较高长

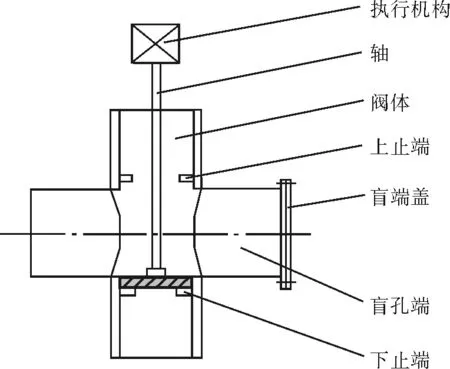

从表2可以看出,三通阀的综合性能相对较好,在实际应用中使用较多,其结构和工作原理如图4和图5所示.

换向时间影响着蓄热体的温度效率和热效率,同时对炉温波动幅度和火焰燃烧状况也有很大影响.延长换向时间,一方面会使蓄热体的蓄热量增加,蓄热体的温度相应升高,进而强化放热阶段冷空气与蓄热体的对流换热,促进余热回收率的升高;另一方面使流过蓄热体的空气总质量升高,在蓄热量一定的情况下,单位质量空气所能带走的热量必然降低,不利于维持较高的余热回收率.因此,选取合适的换向参数是非常重要的.

图4 三通换向阀结构

图5 换向装置的工作原理

张先珍等人[27]实验研究了换向时间对蓄热式燃烧炉的炉温波动性、炉温分布均匀性,蓄热体换热效率及炉子热效率的影响,最后确定了在实验工况下的最佳换向时间为40 s,在此换向时间下,温度效率可达98.5%,炉子的热效率可达88.29%.

陶曙明等人[28]通过数值模拟和实验的方法,重点研究了换向时间对蓄热式均热炉能耗的影响.结果表明:蓄热式均热炉存在最佳换向时间,蓄热式均热炉在最佳换向时间下工作时可以显著降低能耗;换向时间影响煤气损失量,如根据均热炉的实时烟气流量和排烟温度动态调节换向时间,还可进一步降低均热炉的能耗.

刘慧等人[29]分析了换向时间与余热回收效率之间的关系,建立了一个数学关系式.通过此关系式找出合理的换向时间,可获得最大余热回收效率.并验证了在某一特定的工况下,考虑预热温度和蓄热室空隙体积对换向时间的影响,将所计算的理论换向时间与小球的透热时间作比较,最终得到最佳换向时间.

刘映辉等人[30]应用数值模拟对两种不同蓄热室模型进行了最佳换向时间的预估研究,得出在两种工况下的最佳换向时间分别为40 s和39 s,为工程实际应用提供了参考数据.

3 结 语

高温空气燃烧技术应用于工业炉,大大降低了冶金企业的能耗,是一种节能、环保的技术,因而被广泛应用.但目前国内对高温空气燃烧技术的研究与国际先进水平之间还存在不小的差距,如何设计出节能、低污染、高效率且运行可靠的蓄热式燃烧炉还有待热工技术人员作进一步研究.

参考文献:

[1] 彭好义,蒋绍坚,周孑民.高温空气燃烧技术的开发应用、技术优势及其展望[J].工业加热,2004,33(3):11-15.

[2] TSUJI H, GUPTA A K, HASEGAWA T, et al. High temperature air combustion:from energy conservation to pollution reduction[M]. Boca Raton F L:CRC Press,2003:5-6.

[3] YUAN J,NARUSE I. Effects of air dilution on highly preheated air combustion in a regenerative furnace[J].Energy and Fuels,1999,13(1):99-104.

[4] YUAN J,NARUSE I.Modeling of combustion characteristics and NOxemission in highlypreheated and diluted air combustion[J].International Journal of Energy Research,1998,22(14):1217-1234.

[5] GIRARDI G,GIAMMARTINI S.Numerical and experimental study of mild combustion of different fuels and burners[C]//5th International Symposium on High Temperature Air Combustion and Gasification. Beijing: Elsevier Ltd,2002:D201-D219.

[6] KAWAI K,YOSHIKAWA K,KOBAYASHI H,et al.High temperature air combustion boiler for low BTU gas[J].Energy Conversion and Management,2002,43:1563-1570.

[7] YANG W H,MÖRTBERG M,BLASIAK W.Influences of flame configurations on flame properties and NO emissions in combustion with high-temperature air[J].Scandinavian Journal of Metallurgy,2005,34:7-15.

[8] YANG W H,BLASIAK W.Numerical study of fuel temperature influence on single gas jet combustion in highly preheated and oxygen deficient air[J].Energy,2005,30:385-398.

[9] YANG W H, BLASIAK W.Mathematical modelling of NO emissions from high-temperature air combustion with nitrous oxide mechanism[J].Fuel Processing Technology,2005,86:943-957.

[10] YANG W H,BLASIAK W.Numerical simulation of properties of a LPG flame with high-temperature air[J].International Journal of Thermal Sciences,2005,44(10):973-985.

[11] ISHII T,ZHANG C,SUGIYAMA S.Effects of models on the prediction of NO formation in a regenerative furnace[J].Journal of Energy Resources Technology,2000,122(4):224-228.

[12] 祁海鹰,李宇红,由长福,等.高温低氧燃烧条件下氮氧化物的生成特性[J].燃烧科学与技术,2002,8(1):17-22.

[13] 蒋绍坚,彭好义,艾元方,等.高温低氧空气燃烧火焰观察实验研究[J].冶金能源,2000,19(3):14-18.

[14] ZARRINEHKAFSH M T,SADRAMELI S M. Simulation of fixed bed regenerative heat exchangers for flue gas heat recovery[J].Applied Thermal Engineering,2004,24:373-382.

[15] POO M P,HAN C C,HYUN D S.Unsteady thermal flow analysis in a heat regenerator with spherical particles[J].International Journal of ennergy research,2003,27:161-172.

[16] NABIL R,WLODZIMIERZ B.Thermal performance analysis on a two composite material honeycomb heat regenerators used for HiTAC burners[J].Applied Thermal Engineering,2005,25:2966-2982.

[17] 尚永红,王恒,冯俊小,等.陶瓷蜂窝蓄热体的热应力分析[J].工业炉,2004,26(1):4-7.

[18] 贾力,毛莹,杨立新.蓄热换热的温度分布与热饱和时间的数值模拟研究[J].工业炉,2006,14(2):282-290.

[19] 王皆腾,祁海鹰,李宇红,等.蜂巢蓄热体换热性能的实验研究[J].工程热物理学报,2003,24(5):897-899.

[20] 艾元方,梅炽,黄国栋,等.薄壁蓄热器最大相对温度和最佳切换时间[J].热能动力工程,2006,21(4):362-364.

[21] 艾元方,孙英文,黄国栋,等.用拉普拉斯变换法求解蜂窝蓄热体气固温度分布[J].工业加热,2006,35(2):4-6.

[22] 杨永军.新型蓄热燃烧系统的实验研究[J].工业加热,2000(4):16-19.

[23] CHOUDHURY, HOSSAIN. Simulation of a pebble-bed heat regenerator[J].International Journal of ennergy research,2000,24:239-250.

[24] FRANIOISE D,GUADALUPE L L. Comparison of performance of heat regenerators:Relation between heat transfer efficiency and pressure drop[J].International Journal of ennergy research,2001,25:319-329.

[25] DUGUE J,LOUEDIN O,IXROUX B,et al.Ultra low NOxOxy-combustion system with adjustable flame length and heat transfer profile[C]//4th International Symposium on High Temperature Air Combustion and Gasification. Nanjing: ISTP BY87W,2001:299-303.

[26] WEI D,BLASIAK W. Numerical modeling of highly preheated air combustion in a 580kW testing furnace at IFRF[C]//The 3rd CREST International Symposium. Nanjing: SPIE Digital Library,2000:E401-E412.

[27] 张先珍,戴德彦.换向时间对蓄热式燃烧的影响[J].冶金能源,2005,24(4):30-32.

[28] 陶曙明,宋小飞,温治,等.换向时间对蓄热式均热炉能耗的影响和分析[J].工业加热,2010,39(1):1002-1006.

[29] 刘慧,李亚冰,陈文仲.蓄热式燃烧最佳换向时间的计算[J].东北大学学报,2012(2):32-36.

[30] 刘映辉,黄志甲.蓄热燃烧系统最佳换向时间的预估方法研究[J].中北大学学报,2013(3):40-45.