模具结构对平板型材粗晶环厚度的影响

2014-08-27黄泽涛赖昌鸿项胜前何志祥周江平

黄泽涛,赖昌鸿,项胜前,何志祥,李 凯,周江平

广东豪美铝业股份有限公司,广东 清远 511540

粗晶环是在挤压制品周边上形成的环状粗大晶粒区域,是挤压制品的一种组织缺陷,粗晶环中的晶粒尺寸可超过原始晶粒尺寸的10~100倍.粗晶环会引起挤压制品力学性能降低、拉伸矫直表面粗糙、阳极氧化表面不美观,以及坯料锻造时在粗晶区产生裂纹等问题[1].产生粗晶环的根本原因是再结晶,当不润滑正向挤压时,锭坯表面与挤压筒的强烈摩擦使得外层金属的变形程度比中心区高几十倍,同时外层金属受到较大的剪切变形,晶粒遭到较大的破碎,使内能增高,再结晶温度降低[2].

粗晶环是行业内最难解决的问题之一,至今还没有彻底的解决方法.行业内解决粗晶环问题时,主要集中在控制合金化工艺、熔铸工艺[3]及挤压工艺条件等方面,如适当加入晶粒细化元素Mn和Cr等[4]、采用低温快速挤压工艺[5-6]、快速冷却设备改造[7]及后续处理(冷变形消除粗晶)[8-9]等手段,也有人提出通过改变模角来减少粗晶环的厚度[10].但上述这些方法和手段,在实际生产中改善效果并不理想,有的操作实施难度大.

本文提出一种模具,其结构可改变平板型材的粗晶环厚度于同一截面上的分布规律,可大大地减少平板型材单边粗晶环的厚度,满足客户的特殊要求.

1 试验部分

1.1 试 样

研究使用的铝型材是壁厚为9.7 mm、宽度为177.5 mm的带圆角的平板型材,型材材质选择6063铝合金,模具材质选择H13模具钢.

1.2 方 法

模具的设计方案有二种,第一种为传统的设计方案,即中间小两头大的导流孔及焊合室设计,如图1所示;第二种设计方案与传统理念不一致,是将模孔半遮蔽,如图2所示.两次挤压及模拟挤压分析均采用相同的挤压工艺,其中棒的温度为480 ℃,模具的温度为450 ℃,挤压筒的温度为450 ℃,挤压速度约9 m/min.模拟过程中将整个模型分为棒料、导流孔、工作带、型材、上模和下模6个部分,并且进行网格划分,其中工作带和型材部分采用三棱柱网格,模具、导流孔和棒料部分采用四面体网格,网格总数约为23万.工作带区域摩擦类型为粘塑性(Viscoplastic),摩擦系数为0.3,其余区域摩擦类型均为刚性(Stick).热传递模型为对流传热模式(Conversion),系数为3000 W/m2.

用金相显微镜观察平板型材边缘的组织与结构,利用HyperXtrude软件研究两模具焊合腔压力分布、金属流动均匀性及成型区域温度的分布.

图1 常规模具三维实体模型(a)导流板;(b)模具截面图Fig.1 3D entity model of conventional mold(a)diversion plat;(b)sectional view of mold

图2 半遮蔽式模具三维实体模型(a)导流板;(b)模具截面图Fig.2 3D entity model of semi-shielded mold(a)diversion plat;(b)sectional view of mold

2 结果及分析

2.1 显微组织

图3为常规模具生产出的型材边缘显微组织图.从图3可见:圆弧面的粗晶环厚度约为965.52 μm(图3(a)),非圆弧面的粗晶环厚度约为943.2 μm(图3(b));两面的粗晶环厚度没有明显的区别,粗晶环区域的晶粒大小约为265.5 μm.

图3 常规模具型材粗晶环厚度(a)圆弧面;(b)非圆弧面Fig.3 The thickness of coarse-grained layer of profile of conventional mold (a)arc surface;(b)non-arc surface

图4为半遮蔽式模具生产出的型材边缘显微组织图.从图4可见:圆弧面粗晶环厚度约为336.74 μm(图4(a)),非圆弧面粗晶环厚度约为1168.36 μm(图4(b));圆弧面粗晶环区域的晶粒大小约为135.43 μm,而非圆弧面粗晶环区域的晶粒大小约为311.64 μm;圆弧面粗晶环厚度明显比非圆弧面的薄,晶粒尺寸也明显小于非圆弧面的.结果表明,通过改变模具结构后可明显改变粗晶环厚度的分布.

图4 半遮蔽式模具型材粗晶环厚度(a)圆弧面;(b)非圆弧面Fig.4 The thickness of coarse-grained layer of profile of semi-shielded mold(a)arc surface;(b)non-arc surface

2.2 结构分析

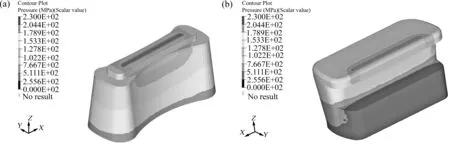

图5为两模具焊合室内焊合压力分布图.从图5(a)可见,常规模具型材成型区域两侧焊合压力分布对称,出口区域焊合压力约43.36 MPa.从图5(b)可见,半遮蔽式模具型材成型区域两侧焊合压力分布不均匀,圆弧面焊合压力高于非圆弧面区域,圆弧面焊合压力为118.5 MPa,非圆弧面焊合压力为92.5 MPa,出口区域焊合压力约64.89 MPa.在实际应用中,常采用加强焊合压力来改善晶粒粗大及焊合不良等问题.

图5两模具焊合室内焊合压力分布图(a)常规模具;(b)半遮蔽式模具Fig.5 Welding pressure distribution of welding chamber of two dies (a)conventional mold;(b)semi-shielded mold

图6为金属流动分布图.从图6(a)可见,在常规模具的焊合腔及成型区域内,金属流动不均匀,两端比中间流动速度快.从图6(b)可见,在半遮蔽式模具的焊合腔及成型区域内,金属流动均匀,两端与中间金属流动速度差异不明显.结果表明,半遮蔽式模具的结构能改善金属流动性.金属流动均匀性的改善,能有效地抑制粗晶的产生.

图6 金属流动分布图(a)常规模具;(b)半遮蔽式模具Fig.6 The distribution of the metal flowing of two dies(a)conventional mold;(b)semi-shielded mold

图7为模具型材成型区域温度的分布图.从图7可见:常规模具型材成型区域的两侧温度分布对称,型材中心位置温度最高,向两侧逐渐扩展,圆弧面温度约为567.5 ℃,非圆弧面温度约为564.0 ℃;半遮蔽式模具型材成型区域的两侧温度分布不均匀,圆弧面温度远低于非圆弧面区域,圆弧面温度约为550.1 ℃,非圆弧面温度约为569.6 ℃.温度分布不均匀是影响粗晶环厚度分布不均的主要原因,主要是以下三方面:金属的变形阻力σs降低,使变形不均匀性增加;再结晶的形核与长大的速率增大;有利于第二相的析出与聚集,降低了再结晶的温度,削弱了对晶粒长大的阻碍作用.

3 结 论

(1)常规模具平板型材圆弧面及非圆弧面的粗晶环厚度一致,最大粗晶环厚度约965.42 μm,半遮蔽式模具平板型材圆弧面的粗晶环厚度远小于非圆弧面的粗晶环厚度,圆弧面粗晶环厚度约为311.64 μm,非圆弧面粗晶环厚度约为1168.36 μm,半遮蔽式模具能改变粗晶环厚度分布.

(2)半遮蔽式模具焊合腔内部焊合压力较常规模具的大,并呈现不对称分布.

(3)于焊合腔及成型区域内部,半遮蔽式模具的金属流动性较常规模具均匀.

(4)半遮蔽式模具成型区域圆弧面的温度低于非圆弧面的温度,这是影响粗晶环厚度差异的重要原因.

参考文献:

[1] 卢杰.铝合金挤压制品粗晶环形成机理探讨[J].黑龙江冶金,2001(3):8-10.

[2] 张胜华,覃业霞.铝合金挤压制品粗晶环形成机理研究[J].铝加工,2001(2):16-20.

[3] 于国林.控制6A02-T6铝合金XC065型材粗晶环的工艺研究[J].轻合金加工技术,2012(12):38-39.

[4] 张振录,袁季岗,李启华.某些铝合金的化学成分与其挤压制品粗晶环的关系[J].轻合金加工技术,1981(5):27-35.

[5] 张燕飞.6A02铝合金棒材粗晶环形成原因分析[J].黑龙江冶金,2008(1):17-18.

[6] 李明娥,段勇,王洪礼, 等.6061铝合金等温挤压工艺参数优化及粗晶环机理研究[J].甘肃科技,2013(5):45-48.

[7] 王奕雷,田旺源.6A02铝合金挤压棒材粗晶环控制方法[J].轻合金加工技术,2012(8):45-48.

[8] 张胜华,胡泽豪.冷拉拔对LY12铝合金小棒组织和性能的影响[J].中南工业大学学报,1996(2):190-193.

[9] 文方,李铁.2A02铝合金挤压棒材粗晶环的消除方法[J].轻合金加工技术,2003(3):33-35.

[10] PARSON N,JOWETT C.The influence of die bearing geometry on surface recrystallisation of 6xxx extrusions[C]//The International Aluminum Extrusion Technology Seminar.Miami:Aluminum Extruders Council(AEC),2012:19-31.