数控铣削表面粗糙度预测模型研究

2014-08-26张娜

张 娜

(河西学院物理与机电工程学院,甘肃 张掖 734000)

0 引言

零件加工表面质量直接影响机器的工作性能和使用寿命,表面粗糙度是衡量工件表面质量的主要因素之一,而在现代工艺设备中复杂形貌的零件越来越多,因此,对复杂型面零件表面粗糙度的预测具有重要的理论及现实意义。Boolean算法是处理二值性关系的逻辑数学计算法,包括联合、相交和相减。多值逻辑运算是布尔运算的一个重要推广,它更准确地刻画了离散值动态模型[1-2]。

1 表面粗糙度模型

1.1 铣削过程简化模型

金属切削过程实质上就是利用刀具将工件表面上多余的金属层切除,得到理想的加工表面的过程。首先假定刀具的切削刃绝对锋利,即切削刃圆角半径r=0,并且后刀面不与工件接触。但实际上,刀具的切削刃不可能磨得绝对锋利,即r≠0,这使得切削过程变得异常复杂[3-4]。

1.2 切削刃线表达式

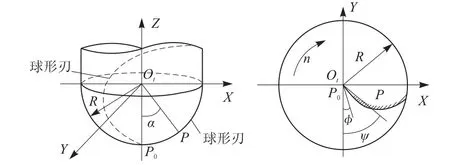

常用的球头铣刀刀刃有平面刃和螺旋刃2种,这里选择螺旋刃铣刀,其示意图如图1所示。

图1 螺旋铣刀任意点的坐标

螺旋铣刀上任意点P的坐标为:

螺旋刃上任意点P的坐标矩阵形式可表示为:

γ为螺旋角;R为刀具半径;α为刀刃上点P的位置角。

1.3 工件表面粗糙度模型

仿真模型采用五轴联动铣床,旋转轴为B和C轴。加工表面粗糙度模型可通过刀具的空间运动包络体与工件的Boolean交叉运算得到。

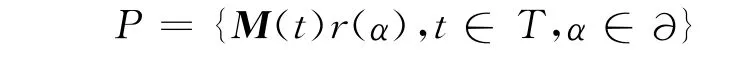

刀具的空间运动包络面可以用下式表示:

M(t)=M1M2…Mk为各个时刻刀具运动空间转换矩阵的乘积;r(α)为刀具刃线表达式。

在本课题中,选取了8个空间转换矩阵,为了更好的进行矩阵运算,M(t)做了如下修改:M0为刀具制造及安装偏心矩阵;M1为刀具受切削力变形影响矩阵;M2为刀具受切削热变形影响矩阵;M3为刀刃转换矩阵;M4为刀具旋转矩阵;M5为刀具球心坐标矩阵;M6为B轴转动矩阵;M7为C轴转动矩阵。

1.4 表面粗糙度仿真算法

仿真采用保留最小Z值法,即求得螺旋刃上任意一点P的坐标值(X,Y,Z)后,在每一个选定的参考平面上,比较刀刃上P点Z坐标值与工件表面上同一点处的Z坐标值,将刀具刃线上的最小Z值保留下来,形成最终零件加工表面残留高度。仿真流程如图2所示。

图2 仿真流程

2 试验验证与仿真分析

试验条件和参数与参考文献[5]相同,工件材料为ZG0Cr13Ni5Mo马氏体不锈钢,刀具为硬质合金螺旋刃球头铣刀 MS2MBR0300。仿真结果与文献的实验结果进行比较,如表1所示,相对误差保持在7%以内,验证了所提方法的正确性。

表1 仿真结果和实验结果

2.1 加工条件

取切削速度vc分别为86m/min,118m/min,150m/min,182m/min,214m/min,246m/min,278m/min,刀具倾角ζ分别为5°,10°,15°,20°,轴向切削深度αp为0.15mm。表面粗糙度Ra随切削速度及加工倾角的变化规律如图3所示。

2.2 结果分析

a.由图3可知,切削速度越高,表面粗糙度值越小,当切削速度达到一定程度以后,粗糙度值变化不大。这是由于高速切削时,切削速度达到一定程度,工艺系统将不会再产生强迫振动,而且当工件加工产生的热量与散发的热量达到动态平衡时,刀具磨损趋于稳定,粗糙度也就趋于稳定。

图3 切削速度及加工倾角对表面粗糙度的影晌

b.当ζ=15°时,加工表面粗糙度最低,表面质量也最好,当ζ超过15°时,表面粗糙度开始增大。这是因为刀具作用在垂直刀具轴线方向的切削力增大,刀具刚性较差。

c.想要改善工件已加工表面质量,可以增大切削速度,但是也不能无限制的增大,并确定最佳或临界刀具倾斜角度,使得表面粗糙度趋于稳定。

3 结束语

此研究模型是在不考虑工件塑性流动、刀具磨损、机床和刀具震动等的理想状态下得出的,而实际加工过程相当复杂。今后的工作尽可能全面考虑表面粗糙度影响因素,改进粗糙度预测模型,进而更加准确预测表面形貌,优化切削参数,进一步提高难加工材料的加工精度。

[1]Sasao T.Switching theory for logic synthesis[M].London:Kluwer Academic Publishers,1999.

[2]Li Z,Cheng D.Algebraic approach to dynamics of multivalued networks[J].International Journal of Bifurcation and Chaos,2010,20(2):561-582.

[3]潘建新.淬硬模具型腔高速铣削加工参数优化的试验研究[D].湖南:湖南大学,2006.

[4]陈建满.高速铣削形貌的仿真与研究[D].南京:南京航空航天大学,2002.

[5]杨国艳.球头铣刀数控加工表面形貌的研究[D].上海:上海交通大学,2004.