无人化齿轮厂生产布局的研究

2014-08-25,,,

,,,

(1.浙江工业大学 机械工程学院,浙江 杭州 310014;2.浙江双环传动机械股份有限公司,浙江 台州 317600)

少人化、无人化是企业降耗增效的首选途径,是国家“十二五”重大装备发展战略规划的重点内容,是企业梦寐以求的生产组织模式.齿轮产品用途广泛,齿轮行业举足轻重,但国内齿轮生产劳动密集,人工高昂,因此研究无人化齿轮厂,让机械代替人工实现无人化生产,将对提高齿轮生产效率和促进齿轮生产企业转型具有不可低估的作用.无人化齿轮厂,即无需人操控的全自动齿轮加工厂,借助于RFID射频识别技术和实时控制技术实现程序化操作、机械化送料、智能化排程等,订单接收、作业安排、材料索取、物料搬运、工序操作、质量控制、成品入库、订单交付等所有过程由计算机、识别器、机械手、输送带等完成,无需工作人员进入生产现场进行操作和管控[1].

自从20世纪80年代,国内外就开始在工业等许多领域开展无人化应用研究.如美国的K&T公司在上世纪70年代设有两个无人加工中心UMC;德国BRANKAMP公司实现金属加工过程在线监测无人化作业;日本藤田公司开展无人化施工[2];宁夏小巨人机床有限公司在“MTF2013制造未来展示会”上展示了小巨人“少人化、无人化、智能化”理论的最新成果[3];韩培花从无人工厂利润源泉的价值视角探讨了无人工厂的高额利润[4];张静等提出了无人化超市构建[5];马竹梧论述了钢铁工业自动化无人化的新进展[6];董辉对水平多关节机械手进行了运动学分析与仿真[7];陈广构架了基于RFID技术的机动车辆监控系统[8];李晓等设计出基于RFID技术的托盘租赁系统结构和实施方案[9];王猛研究与开发了基于RFID的车间制造信息管理系统[10];马绍周对混流生产效率做了研究[11].尽管早期许多生产领域专家致力于无人化齿轮厂研究却未能获得重大突破,但随着RFID产品和实时控制技术不断成熟,无人化生产已有充分技术支持,在现有技术经济条件下已可以通过深入探究来建成无人化齿轮厂.

1 齿轮生产工艺分析

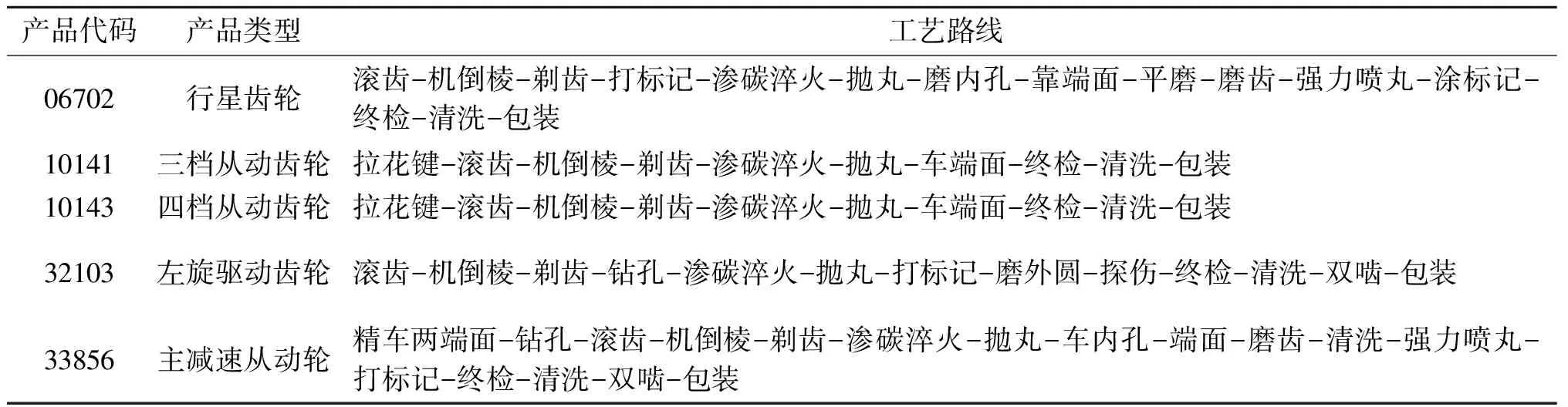

在日常生活中,例如乘用车5MT,6MT,AT变速器齿轮等汽摩齿轮是最典型的一类齿轮.汽摩齿轮生产企业因齿轮种类繁多、规格不一等,生产工艺往往存在很大差异.表1是某企业几种汽摩齿轮从齿坯开始生产的工艺路线.

表1 不同产品类型的齿轮工艺路线

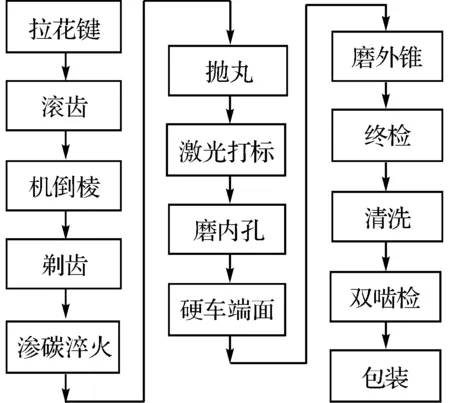

尽管不同汽摩齿轮生产工艺因品种、批量不一可能会采用不同生产工艺,但基于生产工艺相似性,从国内外齿轮生产调查看,比较典型的齿轮生产工艺是:截料-锻打-正火-粗车-钻孔-精车-粗磨-拉孔-滚齿-倒凌-剃齿-渗碳淬火-清理-打标-研孔-硬车端面-清洗-双啮-包装等.由于齿轮生产工序较多,工艺流程前段几个工序生产技术含量要求相对较低,而且可用一些廉价通用设备加工,一般齿轮成品生产企业,都把前段几个工序委外生产,而企业则从拉花键孔或滚齿开始组织生产,如图1所示.

图1 典型齿轮加工工艺

目前,齿轮生产常见设备有德国卡帕KX300P蜗杆磨齿机、格里森210H干切滚齿机,重庆YS3118CNC5高速滚齿机、英纳福RXL160L上下料自动线、LGMazak-QTN100数控精密车床、台湾健和JHI-150CNC数控内圆磨床、北京二机MKS-1320G数控外圆磨床、日本日进E25-MM2立式珩磨机、DOOSAN-CMV920加工中心和机械手等先进加工设备,这些设备自动化程度较高,适当设计一些辅助机构和控制单元及机械手等就比较容易实现无人化生产.

2 设备操作无人化

汽摩齿轮机加工设备基本上是先进数控机床和加工中心,其中操作人员充当辅助产品加工,只需在正确时间和正确位置将物料装上,然后等待机器加工完毕后,再加将物料卸下等.随着人力成本的日益增加,工业机器人的广泛应用,很多企业越来越倾向于用工业机器人来代替人的角色,以减少人力成本的支出,而把更多的资金投入到研发工作中去,提升自身的核心竟争力,因而针对物料装卸等设备操作可以引入工业机器人.

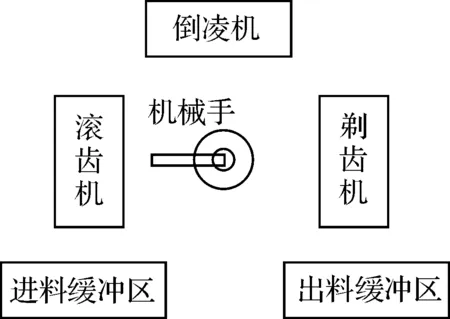

工业机器人集成方案主要有以下几类:上下料机器人、搬运堆垛机器人、装配机器人、拾取包装机器人等.而无人化物料装卸可用上下料机器人.上下料机器人系统主要由搬运机器人、工件自动识别系统、自动启动装置、自动传输装置组成,实现工件的自动搬运,具有生产效率高、工艺修改灵活和提高工作品质的特点.图2是采用上下料机器人实现自动化物料装卸的方案,输送到进料缓冲区的物料,经由一个机器人或机械手依次移至滚齿机、倒凌机、剃齿机进行加工,然后放置到出料缓冲区移送分拣台,因此可以作为齿轮厂生产布局中设备操作无人化设计方案.

图2 设备操作无人化方案

3 物料输送无人化

汽摩齿轮生产中物料输送通常是由人力完成,根据生产调度安排配送物料.而实际生产情况中,每个工位的生产情况各不相同,虽然车间在每个工位配有物料需求按钮,也不能及时的把物料送到有需求的工位上去.针对物料输送需要改变传统物流模式,不再借助传统的人力运输工具,而是采用自动化物流设备,使物料沿输送线自动流转,在需要加工的工位自动装卸.随着自动输送线的应用推广,其成本也越来越低,企业在对其内部物流进行现代化改造过程中也更倾向采用自动输送线.

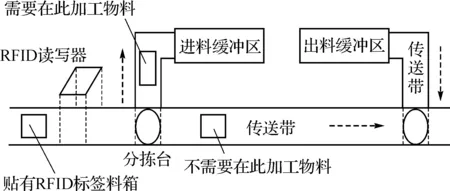

数据是车间生产不可或缺的信息,通过数据可以反映出生产车间的问题.而在现实生产中,许多齿轮制造企业仍采用手工录入物料信息的作业,导致收集到的数据带有一定的失真性和滞后性.而RFID技术是一种利用射频通信实现的非接触式自动识别技术,它可支持快速读写、实时传输来管控物料输送,帮助企业实现自动化的生产信息管理.况且,随着RFID技术发展日趋成熟,产品不断增多,成本不断降低,RFID技术完全可以在无人化齿轮工厂中得到广泛而切实可行的推广和应用.

基于自动输送原理和RFID射频识别技术,在此设计出一种物料输送无人化的方案,其工作过程表述如下.首先为确保每个工件都能正常顺利地进入加工单元中获得加工,在每个加工单元设有进料缓冲区和出料缓冲区,缓冲区可以是环型料盘,也可以是盘旋式链带,当物料进入RFID读写器工作范围时,读写器扫描电子标签,系统就根据工件号从数据库中查询到工件信息和加工要求.如果工件需要在该加工单元加工,就会通过分拣台送到进料缓冲区,等待加工.如果不需要在该单元加工,工件就直接通过传送带前往下一道工位.加工完成后,由机械手将物料放在出料缓冲区,等待运送至下一道工序进行加工,同时机床将工件的加工数据通过计算机传到数据库中,更新电子标签的工件信息,实现信息的实时传递与共享,如图3所示.

图3 物料输送无人化方案

4 生产管理无人化

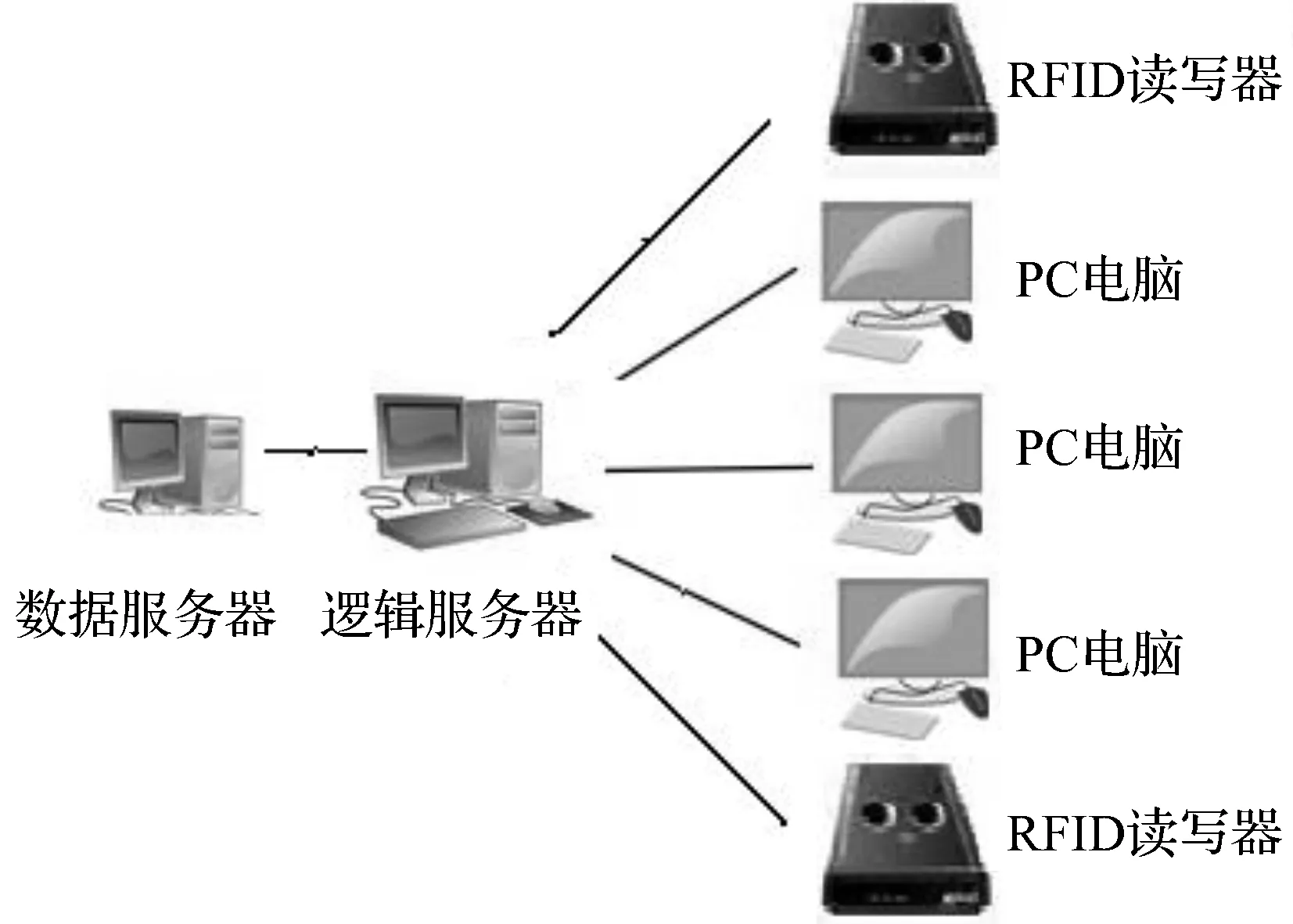

实现设备操作自动化和物料输送自动化之后,还需要实现生产批次管理和质量控制等生产管理自动化,实现整个生产过程的智能化调度.为此需要针对无人化生产布局中的各设备生产能力、设备工作状态、在制品数量以及仓库材料成品和其他要素建立数据库系统进行实时监控,并在各加工单元、输送分拣台、仓储区域等设置RFID读写器、计算机处理器、无线数据收发器等,选择合适数学逻辑算法研发实时调度控制系统,如图4所示.

图4 生产管理无人化方案

无人化齿轮厂生产管理可以应用一台数据服务器管理生产设备、产品工艺和过程状态等数据,用一台生产管理逻辑服务器运行生产管理软件和进行实时控制,若干台终端PC电脑和RFID读写器分布生产流程所需各环节实现数据采集、处理、发送等功能,以确保系统达到智能管理目标.

5 无人化齿轮厂生产布局

基于设备操作无人化和物料输送无人化及生产管理无人化的研究,在此整合获得一种如图5所示的无人化齿轮厂生产布局方案,车间可布置多条自动化输送线并用分拣台衔接,以便满足不同规格、不同工艺产品加工需求,实现多品种小批量产品无人化生产.

根据多品种小批量生产加工特点,在上料区采用计算机智能计算和机械化机构将物料按一定要求投放到传送带上,传送带可采用基于PLC控制而实现分段传送,以避免某一处发生故障导致整条生产线停工.传送带控制系统和计算机终端相连,可根据电脑反馈的数据信息经RFID读写器对传送带进行控制.传送带速度可根据线上产品及其加工单元的加工情况进行实时调节.物料随着传送带向前进,当经过读写器工作范围时,读写器扫描电子标签,通过系统识别物料信息,随后系统将信息反馈给分拣台.如需经过该加工单元加工的物料,而且进料缓冲区允许接受物料,当物料经过分拣台后,由分拣台改变物料的输送方向,从而进入该单元的物料缓冲区,同时系统也将物料信息反馈给机床和机械手,机械手得到相应操作的指令,将物料送入指定的工序加工,待加工完后由机械手将物料取出并放入出料缓冲区,系统记录其加工工时并更新物料加工信息.为了更好地实现多品种自动生产,可对夹具进行优化改造,对于外圆尺寸相同或相近的零件,如果夹具心轴对这一类的零件都能起到定心的作用,那就不必更换夹具实现多品种产品加工.

图5 无人化齿轮厂模型布局图

对于滚-倒-剃工序设有两组加工单元,当工件从上一道工序加工完后,通过传送带上方的读写器,把信息传送给系统后,系统通过控制传送带的分拣台来控制物料流向.如有三种不同类型产品同时存在,先分别将前两种产品安排在两组加工单元中加工,系统根据产品加工个数和加工时间判断哪个加工用时少,同时让第三种产品进入加工用时少的进料缓冲区,待前一种产品加工后,再进行加工.其他磨内孔-硬车端面-磨外锥加工单元、清洗-压合-电子束焊-超声波检加工单元等作业过程与滚-倒-剃工序加工单元类似,而对于质量控制可应用合适质量检测设备和SPC统计过程控制软件接入生产管理系统监控实现.当产品包装完成后送往暂存区,通过AGV小车之类自动化器具把成品送往自动化立体仓库,实现自动出入库,读写器通过扫描电子标签将成品信息传递给系统.当有新产品新工艺时,可以在空白区增加新的加工设备来满足其加工工艺,如果该生产线生产能力不足,也可以通过增加设备或者再建一条自动化生产线来满足生产能力.

6 结 论

机械化、自动化、少人化、无人化是现代企业控制人力成本和实现生产转型的有效途径.随着机器人应用快速发展以及RFID产品和实时控制技术逐步成熟,企业实现生产无人化基本没有重大技术障碍.针对某齿轮企业进行产品分类及工艺优化,归结出可用于工序集成和生产布局的汽摩齿轮典型生产工艺,提出了应用机器人上下料功能和工序集成作业方法实现各加工单元的设备操作无人化、结合RFID射频识别技术和输送分拣机构实现各物料输送线的物料输送无人化和借助生产管理信息系统和实时在线控制技术实现各批次产品的生产管理无人化的实施措施,并整合获得一种基于立体布局闭环自动输送线的多品种小批量齿轮混流生产无人化布局方案.由于本文研究取经于类似应用案例和作者实践经验,分析结果和设计方案无可非议,只要企业有决心投资建设,完全能够实现汽摩齿轮无人化生产.

本文得到了浙江工业大学机械工程学院专业学位研究生创新基金项目(CXJJ201201)的资助.

参考文献:

[1] YOSHIHIROK.Direct input and output system: another secret underlying Fanuc's unmanned factory[J]. Assembly Automation,2008,28(2):115-119.

[2] 藤田股份有限公司.藤田公司的无人化施工[J].工程机械与维修CM&M,2008(12):118-118.

[3] 邵蕊.少人化、无人化、智能化、小巨人进入新里程[J].现代零部件,2013(9):30-32.

[4] 韩培花.无人工厂利润源泉的价值视角[J].企业改革与管理,2006(4):52-53.

[5] 张峥,秦营周.无人化超市构建[J].河南科技,2013(13):105-105.

[6] 王春光.钢铁工业自动化的新进展-无人化[J].冶金电气,2012,31(4):8-11.

[7] 董辉.水平多关节机械手运动学分析与仿真[J].浙江工业大学学报,2013,41(5):562-566.

[8] 陈广.基于RFID技术的机动车辆监控系统的架构[J].浙江工业大学学报,2007,35(4):370-374.

[9] 李晓,金寿松,冯定忠.基于RFID的托盘租赁系统[J].浙江工业大学学报,2011,39(6):666-669.

[10] 王猛.基于RFID的车间制造信息管理系统研究与开发[D].南京航空航天大学,2012.

[11] 马绍周,曹辉.如何提高XK714数控铣床混流生产的调整效率[J].汽车工艺与材料,2005(3):13-14.