基于ANSYS的风机蓄能器抱箍疲劳分析

2014-08-23都烁然高丽新胡志栋姜继海

都烁然,高丽新,胡志栋*,姜继海

(1.东北林业大学 工程技术学院,哈尔滨 150040;2.哈尔滨工业大学 机电工程学院,哈尔滨 150080)

风能作为清洁能源,随着当前世界对环境保护及可再生能源利用的关注程度增加,越来越受到人们的重视。由于技术进步,采用先进的充电器、逆变器,风力发电成为有一定科技含量的小系统,并能在一定条件下代替正常的市电,因此风能发电在未来具有很好的前景[1]。

风力发电机是将风能转换为机械功的动力机械,简称风机,又称风车,外观如图1所示。风机的工作环境比较恶劣,往往应用在旅游景区、边防、学校、部队乃至落后的山区。由于种种因素,风机需要能够在交变载荷下安全、稳定、长时间的工作。

图1 风力发电机外观图

对风机机架等关键承载部件的分析已有较多论述,其良好的设计、可靠的品质和优越的性能是保证风电机组正常稳定运行的关键因素,但是平常不被人注意的蓄能器抱箍失效,也会引起巨大损失。抱箍失效会导致蓄能器脱落,进而由于风机的旋转,从风机内部损坏其他部件,造成风机整机的破坏,造成巨大经济损失,后果十分严重。

1 抱箍工作环境

蓄能器抱箍的工作情况如图2所示,抱箍用于将蓄能器及其附件固定在机架上。图3所示蓄能器被抱箍固定在机架上,随着风机叶片做旋转运动,因此在蓄能器及附件的重力及离心力作用下,对抱箍会产生一个周期与风机转动周期相对应的交变载荷。在抱箍设计时,往往容易忽略此交变载荷的作用,只考虑重力和离心力的作用,进而造成失效,失效情况如图4所示。

图2 蓄能器抱箍工作环境图

图3 蓄能器抱箍随机架旋转图

图4 抱箍断裂部位图

2 疲劳分析理论

疲劳破坏是指材料或结构在远低于材料强度极限的交变应力作用下,发生破坏的现象。影响疲劳的因素包括交变载荷经历的循环次数、应力幅、平均应力、有否局部应力集中等。疲劳破坏是机械零件失效的主要原因之一。据统计,在机械零件失效中大约有80%以上属于疲劳破坏,而且疲劳破坏前没有明显的变形,所以疲劳破坏经常造成重大事故。

疲劳累积损伤理论是疲劳分析的理论基础,其中最具代表性的是Palmgren-miner法则[2],miner理论认为材料的疲劳破坏时由于循环载荷的不断作用而产生损伤并不断积累造成的,疲劳损伤累积达到破坏时吸收的净功为W,总循环次数为N,材料的疲劳损伤程度与应力循环次数成正比,在某一等级应力下,试样达到破坏时的应力循环次数为Ni,经Ni次应力循环而产生疲劳损伤吸收的净功为Wi,有:

(1)

若构件在某恒定应力S作用下,循环至破坏的寿命为N,则定义其在经历n次循环时的损伤为:

(2)

显然,在某恒定应力S作用下,若n=0,则D=0,构件未受疲劳损伤,若n=N,则D=1,构件发生疲劳破坏。

若在k个应力Si作用下,各经历ni次循环,则其总损伤(即疲劳寿命使用系数)为:

(3)

当D=1时发生破坏。

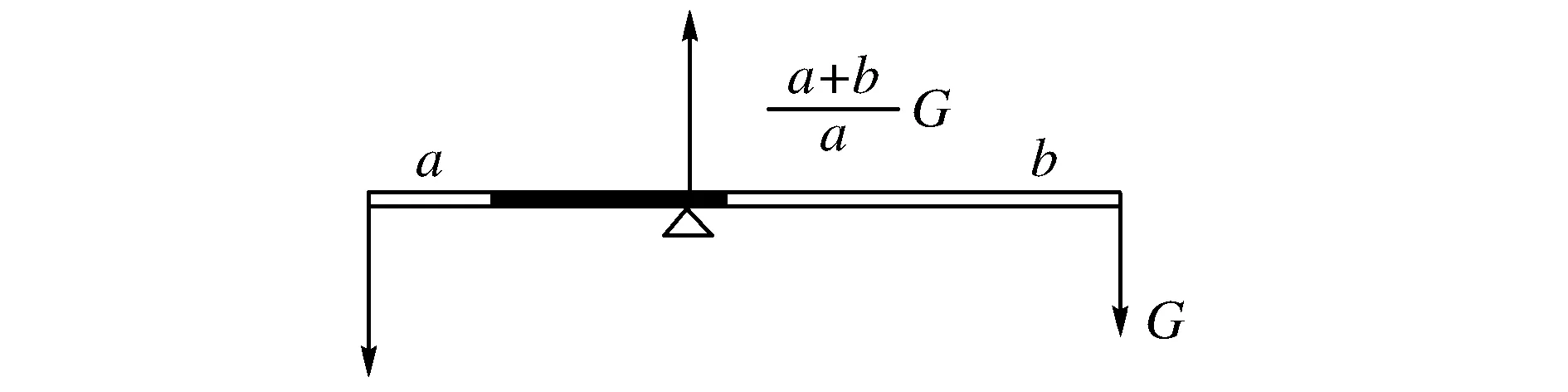

3 抱箍静力学分析

首先对风机抱箍的工作环境进行分析,提取主要力。因抱箍起到保持蓄能器相对支架固定,随风机主轴旋转的作用,因此,蓄能器的质量在转动过程中产生竖直向下的力即成为抱箍需要克服的力,因为风机转速一般不高,此处忽略转动产生的离心力作用。如图5所示,把蓄能器及附件质量产生的重力设为G,则抱箍所承受的最大力F为:

(4)

式中:a为两个抱箍之间距离;b为一个抱箍距离蓄能器及组件重心的距离。

图5 抱箍受力分析图

依据实际抱箍尺寸,在Solidworks中建立抱箍的三维模型,导入ANSYS中划分网格,根据实际抱箍受力及约束情况[3-9],在腰形孔处施加三个方向的约束,在半圆形环面施加载荷,进行有限元分析,得到抱箍的Von Mises Stress应力云图如图6所示。将受应力最大部位放大如图7所示,由图可知,最大应力284MPa,位于抱箍腰形孔处,与实际抱箍断裂位置相同。理论上,此处应力集中,虽然最大应力并未达到材料应力极限,但在交变载荷作用下,会逐渐产生疲劳裂纹,并逐步扩大,终至断裂。这也解释了抱箍断裂位置都集中在腰形孔的远端这一现象。

图6 应力云图

图7 应力云图局部放大

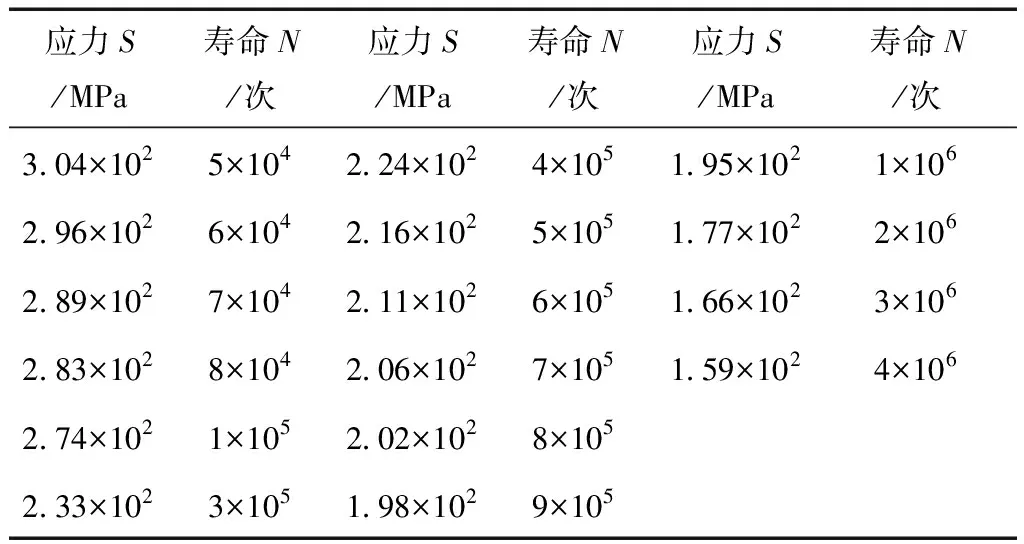

4 S-N曲线设置及ANSYS疲劳分析

S-N曲线,即应力幅-寿命曲线,是以材料标准试件疲劳强度为纵坐标,以疲劳寿命的对数值lgN为横坐标,表示一定循环特征下标准试件的疲劳强度与疲劳寿命之间关系的曲线。我们通常所说的材料的S-N曲线,是指把原材料做成圆棒形、在指定的加工精度等级和热处理工艺下的标准试件,得到拉、压、弯曲和扭转作用下的疲劳寿命,从而得到的相应的S-N曲线。因此,不同的零件,因形状不同,加工精度和热处理工艺也不尽相同,其S-N曲线也自然不同。故而对于特定情况的仿真应用S-N曲线仅用于参考。用ANSYS进行仿真,在定义材料,确定应力位置之后,输入S-N曲线,查阅手册,得到抱箍材料的S-N曲线如图8所示,提取S-N数据见表1。将数据输入ANSYS进行疲劳寿命分析。由应力分析可知,抱箍在工作时,σmax=284 MPa,σmin=0 MPa,将已知数据输入ANSYS进行仿真,得到疲劳循环次数为4.696×106次。

图8 材料的S-N曲线(材料参照为Q235钢)

表1 材料S-N特性表

5 结 论

本文针对风机蓄能器抱箍在正常工作一段时间后出现断裂的现象,造成蓄能器整体脱落损坏风机这一严重事件,对风机蓄能器抱箍用有限元法进行了应力分析及疲劳寿命分析,得出抱箍的疲劳寿命,合理解释了实际中出现的抱箍断裂问题。

材料的疲劳寿命受S-N曲线的影响较大,为提高疲劳寿命,有效的避免疲劳失效,可以通过降低平均应力和减小应力集中两个方面来实现。针对风机蓄能器抱箍在具体实施中,可以增大抱箍厚度,圆滑过渡防止应力集中,选用更好的材料等。

【参 考 文 献】

[1]何玉林,吴德俊,侯海波,等.42CrMo风机塔筒法兰高强度螺栓疲劳寿命分析[J].材料热处理技术,2012.41(4):1-4.

[2]吕杏梅,宋加佳.兆瓦级风机机架焊缝疲劳分析[J].电气技术与自动化,2012,41(1):172-175.

[3]高耀东,刘学杰.ANSYS机械工程应用精华50例[M].北京:电子工业出版社,2011.

[4]胡志栋,赵小强.基于ANSYS的木质基复合材料的静力学分析[J]森林工程,2010,26(5):37-40.

[5]王 俊.基于ANSYS的桁架结构优化[J].黑龙江科技信息,2010(18):8.

[6]杨 彬,王德吉,李源源,等.基于ANSYS的活塞连杆强度分析[J].科技创新导报,2012(16):72.

[7]胡志栋,赵小强.基于ANSYS的木质基复合材料的静力学分析[J].森林工程,2010,26(5):37-40.

[8]胡志栋,万雨婷.基于ANSYS 的压力容器可靠性分析[J].森林工程,2011,27(4):15-19.

[9]李 孝.抱箍的应力与变形分析[J].中小企业管理与科技,2012(13):148-150.