30Cr2Ni2Mo钢大型环类锻件的热处理工艺研究

2014-08-23郑三妹崔丽丽孙长波赵阳磊

郑三妹 崔丽丽 孙长波 赵阳磊 贺 强

(中信重工机械股份有限公司,河南471003)

30Cr2Ni2Mo钢大型环类锻件的热处理工艺研究

郑三妹 崔丽丽 孙长波 赵阳磊 贺 强

(中信重工机械股份有限公司,河南471003)

通过不同热处理工艺试验结果的对比分析,制定了30Cr2Ni2Mo钢大型环类锻件的最佳热处理工艺。对锻件不同部位进行取样分析,结果表明锻件表面和心部的力学性能全部满足技术要求,但壁厚1/2处的力学性能略优于内层。这主要是由于心部获得粒状贝氏体和富含合金元素回火索氏体混合组织的缘故。同时,试验还获得了锻件调质后的变形情况,为高淬透性钢大型环类锻件的热处理留量提供了有力的参考依据。

30Cr2Ni2Mo钢;大型环类锻件;热处理工艺;力学性能;粒状贝氏体

30Cr2Ni2Mo钢是优质的铬镍钼调质钢,有很高的强度和淬透性。主要用于重型机械中承受高负荷及大尺寸的部件,如矿山磨机齿轮、汽轮机转子、叶片、高负荷的传动件、紧固件、曲轴等[1]。

最近,我们公司生产粗加工尺寸为∅4 900 mm/∅3 800 mm×400 mm的30Cr2Ni2Mo钢特大型环锻件,要求检验表层和心部的硬度,1/4壁厚的轴向强度和冲击功,心部的径向强度和冲击功等。由于力学性能和检验位置要求很严格,我们通过对30Cr2Ni2Mo特大型环锻件的材料和热处理工艺进行研究,制定了30Cr2Ni2Mo钢大型环类锻件的最佳热处理工艺,满足了设计要求。

1 技术要求

1.1 30Cr2Ni2Mo钢环锻件技术要求

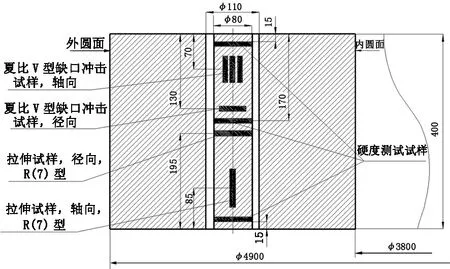

30Cr2Ni2Mo钢环锻件的力学性能要求和取样位置分别如表1和图1所示。

1.2 与JB/T6396—1992标准要求比较

表1 力学性能要求Table 1 Requirements of mechanical properties

该锻件的技术要求比JB/T6396—1992标准中30Cr2Ni2Mo钢的力学性能的要求更高,主要体现在冲击功要求高和取样位置严格。

(1)冲击功要求高

JB/T 6396—1992要求AkDVM≥45 J,而该锻件要求Akv≥45 J。AkDVM和Aku为U型缺口冲击,AkDVM的缺口深度为3 mm,Aku的缺口深度为2 mm,AkDVM:Aku≈0.87。Akv冲击为V型缺口冲击,与U型缺口冲击相比更容易在缺口尖端部位产生应力集中。在室温下,Akv与Aku的比值在0.5~0.8之间[2]。故同一种材料下,Akv值比AkDVM值更小,因此Akv≥45 J比AkDVM≥45 J更为严格。

(2)取样位置

表2 化学成分要求及内控值(质量分数,%)Table 2 The required values and internally controlled values of chemical composition(mass fraction,%)

图1 取样位置示意图Figure 1 Sketch map of sampling locations

由图1可知,锻件取样位置在距表面275 mm处套取样坯,并沿轴向进行解剖分析,较JB/T6396—1992要求取样位置距表面不大于90 mm更为严格。

2 材料成分的控制

30Cr2Ni2Mo钢虽然具有很高的强度和淬透性,但考虑到该锻件尺寸巨大、截面较厚、力学性能要求较高和取样位置极其严格等难点,我们对化学成分进行内控,如表2所示 。

C可以提高淬透性,提高强度,但C含量对钢的韧性危害极大,因此C含量不宜过高,选择控制在材料范围的中限。Mo除了可以提高淬透性、提高强度外,还可以与P形成Mo3P化合物,减少P在晶界上的偏聚,达到抑制高温回火脆性产生的目的,其应选择控制在材料范围的上限。Ni可以提高淬透性,且不形成碳化物硬质相,对提高韧性有益,应控制在材料范围的上限。Cr 与Ni和Mo均有提高淬透性的作用,若同时加入可相互制约使过冷奥氏体内的原子扩散能力大大降低。当合金元素含量越高时,奥氏体内含合金元素晶胞单元的数量也越多,由此所形成的八面体空间铰链结构越多,对原子的扩散迁移束缚越大,合金发生相变时,则需更大的相变驱动力[4]。因此Cr选择控制在材料范围的上限。

Nb可以细化晶粒,在冷却转变过程中可抑制铁素体转变,在未发生铁素体转变或转变量很少的情况下,有一定的增强亚稳奥氏体淬透性的作用,降低贝氏体转变温度,从而获得强韧性更好的下贝氏体[5]。因此选择添加0.02%~0.05%的微量Nb元素。

3 工艺评定试验和调质工艺制定

3.1 工艺评定试验

研究淬火冷却冷速和回火温度对30Cr2Ni2Mo钢的力学性能影响,可作为制定30Cr2Ni2Mo钢锻件调质工艺的依据。采用可控制冷却速率的MR-20热处理模拟炉进行不同淬火冷速和回火温度的热处理试验。试验1将12根∅20 mm×180 mm的试棒随炉加热860℃保温2 h,以25℃/min冷却至室温后,每3根试棒为一炉,分别在570℃、590℃、610℃、635℃回火4 h;试验2将12根∅20 mm×180 mm的试棒随炉加热至860℃保温2 h后,以5℃/min冷却至室温后,每3根试棒为一炉,分别在570℃、590℃、610℃、635℃回火4 h。热处理试验结束后将试棒按GB/T228和GB/T229的试验方法进行拉伸和冲击测试。两组试样的强度和冲击功如图2所示。

试验1的力学性能中强度表现较高,Rp0.2达到805 MPa~1 040 MPa,Rm达到920 MPa~1 142 MPa。强度随回火温度变化的规律是初始快速下降,当回火温度高于590℃时,强度下降的趋势逐渐变得缓慢。室温冲击功Akv值表现为较高,大于等于80 J,并随回火温度升高而快速上升。当回火温度高于610℃时,Akv值的提高幅度很小,这与强度下降幅度小有关。

试验2的力学性能中,随回火温度升高而强度下降的幅度与第一组试验结果相反,初始下降幅度小,随回火温度继续升高,其下降幅度增大。Rp0.2达到711 MPa~1 010 MPa,Rm达到859 MPa ~1 136 MPa。在低于590℃回火时,室温冲击功Akv值较低(≤56 J),随回火温度升高,Akv值大幅度上升。

试验1、2结果相比,在低于610℃回火时,两者冷速的强度差值较小,小于50 MPa,甚至为0。当回火温度为635℃时,强度差值有增大的趋势此时强度差值为61 MPa。两者冷速对冲击功的影响随回火温度变化很大,在低于610℃时,两者冲击功差别很大,差值达到50 J。当回火温度高于610℃时,两者冲击功的差值减小,有趋于一致的趋势。

图2 淬火冷速与回火温度对力学性能的影响Figure 2 Influence of quenching cooling rate and tempering temperature on mechanical properties

图3 调质工艺Figure 3 Quenching and tempering processes

3.2 调质工艺制定

由上述试验结果可知,材料在5℃/min~25℃/min的冷速范围内淬火和570~635℃的温度范围内回火,强度均能满足技术要求,但冲击功变化较复杂。回火温度<570℃,冲击功仅有30 J左右;当回火温度≥590℃,冲击功大于56 J。因此,为了使该环锻件心部的Akv冲击功能够满足技术要求,回火温度应提高至590℃以上。30Cr2Ni2Mo钢导热性差,采用水淬会导致锻件表层与心部产生较大温差,造成极大热应力,存在淬裂的风险。因此采用油冷较好,该锻件的调质工艺见图3。

该锻件的直径大,热处理中易产生翘曲和椭圆变形,因此,在装炉时采用多点支垫,升温和保温过程用铠装热电偶来控制各点温度的均匀性,冷却时充分地循环搅拌均匀。这些措施可控制锻件变形。

4 检测结果与讨论

锻件调质后按图1要求进行取样测试,其力学性能检测结果见表3。由表3可知,强度和硬度达到了技术要求的上限,富余量较大。在锻件获得高强度的条件下Akv冲击功仍表现优良,平均值为78 J,最小值为64 J,高于技术要求的45 J。表层和心部的硬度相比较发现,心部的硬度略高于表层,同时强度和冲击也有类似的表现,越靠近心部区域的力学性能表现越优良。

为了解锻件内部的组织变化,对不同层深的冲击试样和拉伸试样的残余部分进行组织观察,见图4。从组织上看,层深70 mm的金相组织(图4(a))主要为回火索氏体和仍保留一定位向的回火贝氏体组织。随着层深增大,淬火冷速也逐渐减小,出现了少量的粒状贝氏体。粒状贝氏体的产生将使富含合金元素的马氏体或残余奥氏体出现,经高温回火后转变为富合金回火索氏体混合物(回火索氏体+马氏体),见图4(b)、图4(c)。当层深为心部时(图4(d)),粒状贝氏体和富合金回火索氏体混合物为主要组成部分。

图4 锻件不同层深的金相组织形貌Figure4 Microstructure morphology of the different depths of forgings

表3 力学性能检测结果Table 3 The test results of mechanical properties

由图4的金相组织可知,锻件心部并没有产生沿晶界析出的先共析铁素体组织。这可能是由于锻件在成分控制时,除了C 含量控制在要求范围的中限外,Cr、Ni、Mo等淬透性元素均控制在要求范围的上限。合金含量的提高不仅可以提高锻件的淬透性,还可以使材料成分更接近于伪共析钢的成分,从而抑制先共析铁素体的产生,对提高强度有益。由表3可知,靠近锻件心部区域的力学性能略优于表层、内层的力学性能,即冷速慢的区域所获得的力学性能略高于冷速相对快的区域,这和常规锻件的力学性能表现不一致。我们从该锻件的组织分析可知,越靠近心部区域,粒状贝氏体组织和富合金回火索氏体混合物越多。粒状贝氏体的转变温度稍高于上贝氏体的形成温度而又低于珠光体的转变温度,强度略低于上贝氏体,韧性极好。心部附近区域发生粒状贝氏体组织转变对提高Akv冲击功有益。同时粒状贝氏体的增多,促使着富合金回火索氏体混合物产生。由于富合金回火索氏体混合物是富含合金的马氏体和残余奥氏体经一定温度回火后转变为回火索氏体和马氏体组织,因此强度很高。富合金回火索氏体混合物穿插在粒状贝氏体缝隙间,或连成一小片,与粒状贝氏体相结合,对强度和韧性具有明显的提高作用。靠近锻件心部的区域正是粒状贝氏体和富合金回火索氏体的混合物,其强度和韧性略优于表层。当回火温度继续升高时,有利于合金元素的扩散,那么富合金的区域将在高温下向其它区域进行均匀化扩散,富合金回火索氏体混合物将不存在,强度下降。根据图2的实验数据得知,回火温度为635℃时,冷速较慢的心部区域将比冷速较快区域的强度低。

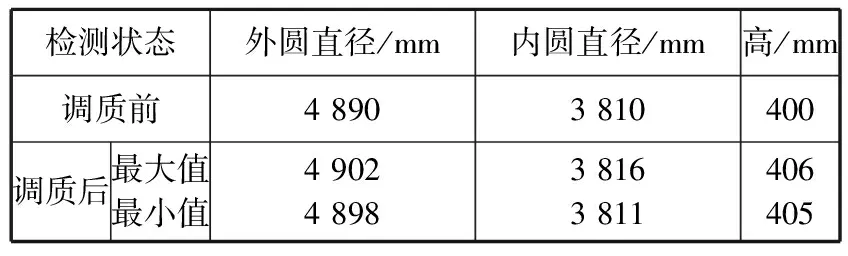

表4 锻件尺寸检测Table 4 Size measurement of forgings

该锻件调质后整体发生膨胀,见表4。外圆胀大约9 mm,内圆胀大约4 mm,高度增加6 mm。圆度上各处直径的最大值与最小值之差为4 mm,说明锻件各处的加热和冷却较均匀,椭圆变形不明显。

5 结论

(1)热处理工艺实验结果表明,30Cr2Ni2Mo钢在5℃/min~25℃/min冷速范围和570~635℃回火温度范围下,Rm均能满足技术要求(≥830 MPa),但冲击功Akv须回火温度高于590℃才能满足技术要求(≥45 J)。

(2)提高合金含量及添加微量Nb元素后,30Cr2Ni2Mo锻件调质后由表层到心部的组织依次为:回火索氏体—回火索氏体+回火贝氏体—粒状贝氏体+富合金回火索氏体混合物,表明锻件获得极好的淬透性。

(3)调质后解剖分析,表层和心部的力学性能均满足技术要求,心部的力学性能更优于内层,这主要是由于心部的粒状贝氏体和富合金回火索氏体混合物使心部的强度和冲击功均略优于内层。

(4)锻件调质后外圆和内圆各胀大约9 mm和4 mm,高度增加6 mm,椭圆变形约4 mm。为高淬透性钢大型环类锻件的热处理留量提供了有力的参考依据。

[1] JB/T 6396-1992, 大型合金结构钢锻件[S].

[2] 晏文新.碳素结构船用钢板的质量研究[J].四川冶金,1984(3):46-53.

[3] 易文. 20CrMnTiH(FQ)淬透性工艺研究[J].特钢技术, 2012(2):26-29.

[4] 宋月鹏,刘国权.合金元素淬透性系数的经验电子理论分析[J].中国科学, 2008(7):1042-1049.

[5] 周育乐,刘雅政.元素Nb对C-Si-Mn-Cr-Mo双相钢相变规律的影响[J]. 金属热处理, 2008(12):7-11.

编辑 李韦萤

1Steel Large Ring Forgings

ZhengSanmei,CuiLili,SunChangbo,ZhaoYanglei,HeQiang

Through the comparative analysis of results of different heat treatment process test, the best heat treatment process of 30Cr2Ni2Mo steel large ring forgings is formulated. The results show that all mechanical properties of forging surface and center satisfy the technical requirements by analyzing the different sampling parts of the forgings, but the mechanical properties of 1/2 of the wall thickness is slightly better than that of the inner layer, which is mainly caused by the heart obtaining granular bainite and being rich in alloying elements tempered sorbite hybrid organization. The distortion situation after quenching and tempering is obtained by test which can be regarded as powerful reference for the process allowance of heat treatment deformation of large ring forgings made by high hardenability steel.

30Cr2Ni2Mo steel; large ring forgings; heat treatment process; mechanical properties; granular bainite

2013—11—19

TG156.6

B