液压抽油机在AMEsim中的建模与分析

2014-08-21袁茂松李坤汶

袁茂松,刘 鹏,李坤汶

(西南石油大学 机电学院,四川 成都 610500)

引言

液压抽油机比常规抽油机有着以下优点,可以无极调节冲程长度、冲次、悬点振动载荷小、控制灵活方便、结构简单、操作维修方便、可以适应不同的油井状态.所以液压抽油机正在越来越多的被应用在原油开采中.

本文将使用计算机辅助分析软件AMEsim,对抽油机液压系统进行研究,分析液压抽油机的平衡性、能效和存在的问题.

1 YCYJ系列抽油机的工作原理

图1为某型抽油机的示意图.机械系统部分包括驴头,游梁,悬绳器,抽油杆,采油树、液压油缸.油缸活塞杆与游梁后端通过轴承链接,游梁的前后力臂之比AB:BC为4:1.当电机启动后带动油泵工作,高压油经过有关阀类,滤油器,等一系列液压元件后进入油缸并在换向机构的作用下驱动油缸上下运动,因而带动游梁作俯仰运动,实现采油功能.

图1 液压抽油机的基本原理图

2 液压系统的工作原理

图2为抽油机的液压系统简图,图中列出了抽油机的三条回路,换向回路、平衡回路、锁紧回路.

图2 抽油机的液压系统简图

2.1 换向回路

当二位四通换向阀3处于右位时,高压油由定量泵5输出,经过单向阀12进入14B腔,14A腔的液压油经过单向阀11流回油箱.促使抽油杆向下运动,带动驴头向上运动,完成上冲程动作.当换向阀3处于左位时,从泵出来的高压油经过换向阀11进入14A腔,14B腔油流回油箱.高压油促使液压缸向上运动,带动驴头向下运动,完成下冲程动作.

2.2 平衡回路

当油缸向上运动时,即驴头向下运动时,油缸上腔液压油进入蓄能器2,此时蓄能器2一方面存储负载和泵输出压力所做的功,另一方面,蓄能器产生的压力与负载腔14A的压力形成平衡压力.当油缸向下运动时,即驴头向上抽油时,蓄能器释放驴头下冲程时所存储的能量,与负载腔14B的压力一起推动液压缸向下运动.在一个周期的运动过程中,蓄能器2不仅使下冲程的能量先储存然后得到再利用,而且实现了上下冲程的负载平衡.

2.3 锁紧回路

当液压缸处于正常运行过程中时,二位三通换向阀10右位接入,使液控单向阀11、12开启,液压油能够自由通过.当液压缸在运动至上死点,或者下死点时,换向阀10左位将会接入半秒,使液控单向阀11、12关闭,使油缸在上下死点处停顿半秒.从而在上冲程结束时使抽油杆有时间卸荷,在下冲程结束时的停顿时抽油泵充满系数增大.另外当抽油机超载或者断载时换向阀10左位也会接入,使主油路锁紧,油缸将会在瞬间停止运动,保证工作安全.

3 负载平衡的建立

3.1 液压缸的力平衡方程

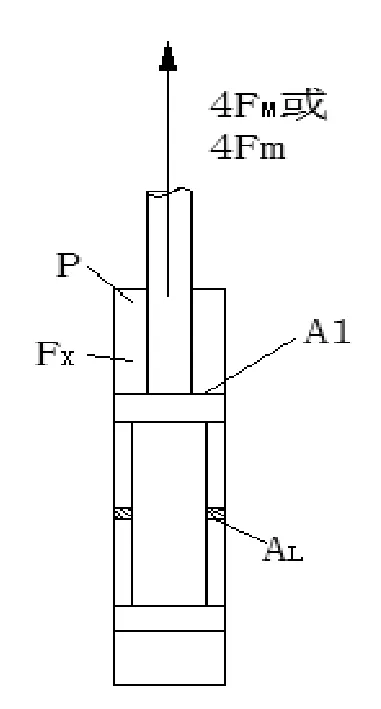

图3是液压缸示意图,现设如下参数:

FM为悬点最大载荷;Fm为悬点最小载荷;A1为油缸活塞上腔有效面积;Fx为蓄能器在油缸上腔产生的液压力;AL为油缸中间两腔活塞的有效面积;FL为中间两腔产生的液压力;PL为油源负载压力;P为油缸上腔压力.

图 3

当前驴头上行时,悬点载荷最大,即FM,此时抽油缸的力平衡方程式为

当驴头下行时悬点载荷为最小值即Fm,此时油缸力平衡方程为

因为FX=A1P、FL=ALPL所以(1)、(2)式化成

(3)、(4)式两边同除以A1得到

由于P由蓄能器产生,当蓄能器参数确定后,P值只与油缸的行程有关.因此在驴头运行时P是个变数,因而负载压力也是个变数.设P的最大值为P2,最小值为P1,驴头上行时由(7)式得

上两式相加得

式(11)中PLmin1驴头上行时负载腔压力PL的最小值;PLmax1驴头上行时PL的最大值.令

Pc代表蓄能器所能释放的平均压力,PL01代表驴头上冲程负载腔的平均压力.那么(11)式可以化为

同理,在驴头下行的时候式(8)也可以化成

两式相加,得

3.2 蓄能器的状态方程

该型号抽油机采用的是皮囊式蓄能器,其理想的气体状态方程为

其中P0为蓄能器充气压力;V0为蓄能器的容积;P1为蓄能器释放的最低压力;P2为蓄能器释放的高压.

设

由(16)、(17)变化得到

其中n为多变指数,由于蓄能器的充放一次远小于1min,可以认为是绝热过程,所以可取n≈1.4.为提高蓄能器效率取 P0= 0 .9P1代入(18)式得到

3.3 系统平衡参数的建立

抽油机要满足在上下冲程中负载的平衡,必须满足液压缸的力学方程和蓄能器的状态方程.将液压缸的力学方程、蓄能器的状态方程和平衡要求结合起来,即可求得系统平衡参数.

在上面的推导中,我们得到了上驴头上下冲程时负载腔的最大和最小压力 PLmin1、 PLmax1;PLmax2、PLmin2.若要实现抽油机上下冲程的负载平衡那么必须要求 PLmax1=PLmax2,PLmin1=PLmin2,那么PL01= PL02= PL0.

式 (12)、(15)可以写成

由上面两式子可以得到蓄能器释放的平均压力PC和负载腔的平均压力PL0,

所以

当已知抽油机的最大悬点载荷FM和最小悬点载荷Fm,选定了蓄能器的平均压力 Pc,根据前面推导出的(18)、(19)、(24)式可以确定液压缸的尺寸参数,蓄能器的充气压力,和容积.

现在取抽油机的最大冲程S=5.6m,最大冲次 n = 7 .5min−1,悬点最大载荷 FM= 1 00KN ,悬点最小载荷 Fm= 3 0KN .由上式可得到以下相关参数.蓄能器参数:充气体积=126L,充气压力=15.2118MPa,工作最大压力=22.43 MPa,工作的最小压力=17.53MPa ,∇V=18.3007L.油缸参数:活塞半径 80mm,上腔活塞杆半径为47.5mm,中间活塞杆半径62.5mm.

4 基于AMEsim抽油机的系统仿真

通过AMEsim软件对液压抽油机的运动进行仿真,建立模型图如图4所示.仿真过程中活塞的初始位置为油缸下起点,位移传感器为起点传递控制信号,控制各换向阀的换向,设置根据实际情况设置上下死点时油缸有半秒的停顿,使抽油杆卸荷或者使抽油泵充满系数最大化.根据前面的计算设置主要元件的仿真参数如表1.

图4 液压抽油机的AMEsim仿真模型

表1 主要元件参数

从图5位移曲线可以看出液压缸的最大位移约为1.4m,经过力臂换算后抽油机驴头的最大冲程为5.6m.活塞杆的运动周期为8.5s,即抽油机的冲次约为7min-1.从而可知,所建模型基本满足抽油机的行程和冲次的设计要求.

由蓄能器的压力曲线图6可以看出,蓄能器的最高压力为22.4Mpa,最低工作压力为17.5Mpa.高低压的变化范围完全满足蓄能器的使用要求.蓄能器在驴头下冲程的时候,压力逐渐增大,将抽油杆重力和液压泵所做的功暂时的储存起来.当驴头上行时蓄能器压力逐渐减小,释放压力为驴头上行抽油做功.由此可见,蓄能器实现了能量的回收再利用,这将大大提高抽油机的效率.蓄能器有0.5s的压力恒定是因为活塞杆在上下死点0.5s的停顿造成的.

图 5 活塞杆位移曲线

图 6 蓄能器压力曲线

图 7 泵出口压力曲线

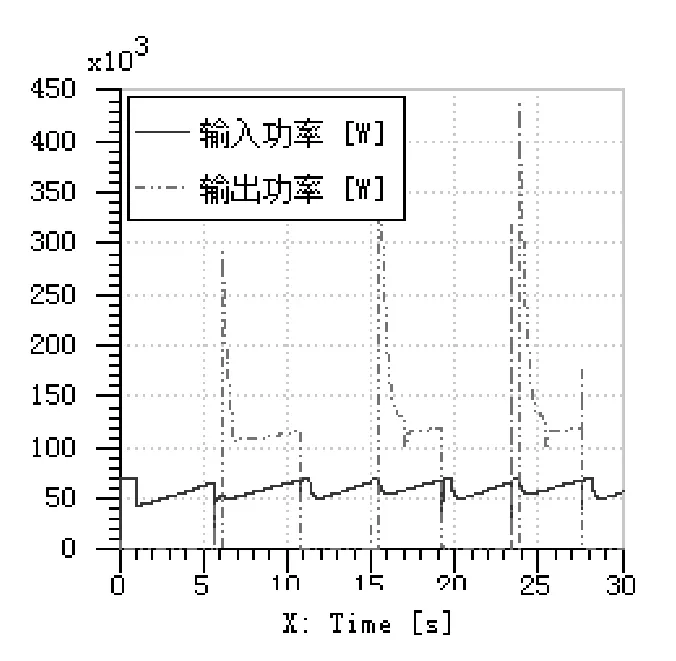

图 8 输入与输出功率曲线

泵出口压力曲线(图7)表明,油缸上行和下行时两个负载腔的压力变化基本是相同的,因此可以判定,抽油机在上下冲程中基本实现了负载的平衡.与此同时,我们可以发现在换向的瞬间,负载腔压力会从高压越阶跳到一个低压,然后再上升,这是由于蓄能器的压力变化特性造成的.

图8是功率输入和功率输出曲线,在一个周期内,抽油机只在油缸下冲程时对抽油泵做功,而液压泵在上下冲程时都输入功率,并且可以看出一个周期内液压泵输入的总和接进输出功.通过后处理数据得到抽油机的平均效率约为83%.效率约为传统抽油机的2倍以上.

活塞杆的速度曲线(图9)可以看出,油缸的运动速度基本上是匀速运动,维持在0.35m/s附近.但是在换向的瞬间,速度是突变的,并由此造成了很大的瞬间加速度.这一速度的突变,将会早使液压缸的振动,并且对活塞杆、抽油杆造成一定的冲击载荷,将会很大程度的影响它们的使用寿命.

图 9 活塞杆速度曲线

图10 溢流阀的流量曲线

溢流阀的流量曲线(图10)表明,在换向的停顿的瞬间,有泵排除的流量几乎全部由溢流阀流出,这将造成巨大的功率损失,降低了系统的效率,增加了能耗.

图11 泵口压力[130(虚线)150(细实线)170(点线)]

为提高蓄能器的利用效率,选取的蓄能器充气压力为0.9P1,P1是蓄能器工作最小压力.在这里我们将讨论蓄能器的充气压力对负载平衡度的影响.我们一次设置批运行参数如表2.

表 2

对系统进行批处理运行,得到如图11曲线.图取一个周期值按平衡计算方法计算得到,平衡度分别为:130bar时平衡度为0.83,150bar时平衡度为0.94,170bar时的平衡度为0.84,所以蓄能器的充气压力150bar即0.9P1时系统达到最佳平衡度.

5 结论

(1)总结了液压抽油机平衡设计的基本方法,负载平衡度达到0.93,抽油机地面效率达到83%.先比传统抽油机效率大大提高.

(2)在蓄能器的选取与设置时,蓄能器充气最佳充气压力为0.9P1.此时系统平衡度最高.

(3)AMEsim建模的建模仿真为抽油机液压系统的设计和改善提供了新的途径,模拟仿真的结果和数值分析计算的结果总体一致.为新型抽油机的设计提供了理论依据.

(4)仿真的结果表明,在换向时,存在速度冲击,将造成液压钢的抖动和噪声,并且在换向停顿时存在较大溢流损.

[1] 刘长年.游梁式液压抽油机:中国专利,ZL00244361.4[P],2002-08-8

[2] 刘长年.ASC液压抽油机的新平衡理论之二——完全平衡函数法[J].石油矿场机械,2004,33(1)

[3] 张彦廷,潘红政,金文倩,等.液压技术在抽油设备上的应用[J].石油机械,2000,28(4):49~51

[4] 刘长年.ASC液压抽油机全局参数的匹配方法[J].石油矿场机械,2003,31(1)

[5] 金 伟,高增海,李 平,等.抽油机平衡测试入法的研究与改进[J].石油机械,2001,29 (11):26~30

[6] 付永领,祁晓野.AMEsim系统建模和仿真[M].北京:北京航空航天大学出版社,2006