1种侧壁开缝式防磨损旋风分离器性能模拟

2014-08-21秦明坤

秦明坤

(菏泽市环境保护科学研究所,山东 菏泽274010)

在许多旋风分离器中,侵蚀磨损是工厂运行和维修部门最关心的问题[1]。由于磨损问题的存在,使得旋风分离器在使用时频繁更换旋风分离器中心筒和出口转向室,或者需要不断对筒体磨损部位进行修补,过程费时费力耗材,它是造成主机设备非计划停机的主要原因之一[2-3]。

研究发现,固体颗粒沉积较多的部位也是磨损较严重的地方[1]。旋风分离器壁面磨损呈不均匀分布,但主要的磨损位置为分离器顶板、环形空间上部以及锥体的底部附近[4-6]。通常采用的防磨措施分为2种:1)降低旋风分离器的风速,这意味着增加入口和出口面积,同时风速降低,分离效率也随之降低,这种方法对于已建设施而言很少采用;2)通过改进设施来减少旋风分离器的磨损[3]。典型的硬件改造方法有安装防磨板,用厚板更换磨损部位,完善设计缺陷,使用新型耐火耐磨材料等。然而,频繁更换防磨板造成的非计划停机和采用高性能防磨材料所带来的成本增加往往超出企业预算。

笔者根据分离器内颗粒运动特性设计了1种筒体侧壁开缝式旋风分离器,能够将受惯性力作用明显的大颗粒及时从壁面排出,减轻了大颗粒的壁面沉积特性,降低了壁面颗粒浓度,起到防磨作用。并基于CFD软件分析了开缝对旋风分离器内气相流场分布、颗粒含量分布和分离效率的影响,验证了其可行性。

1 结构设计及数值模拟

1.1 结构设计

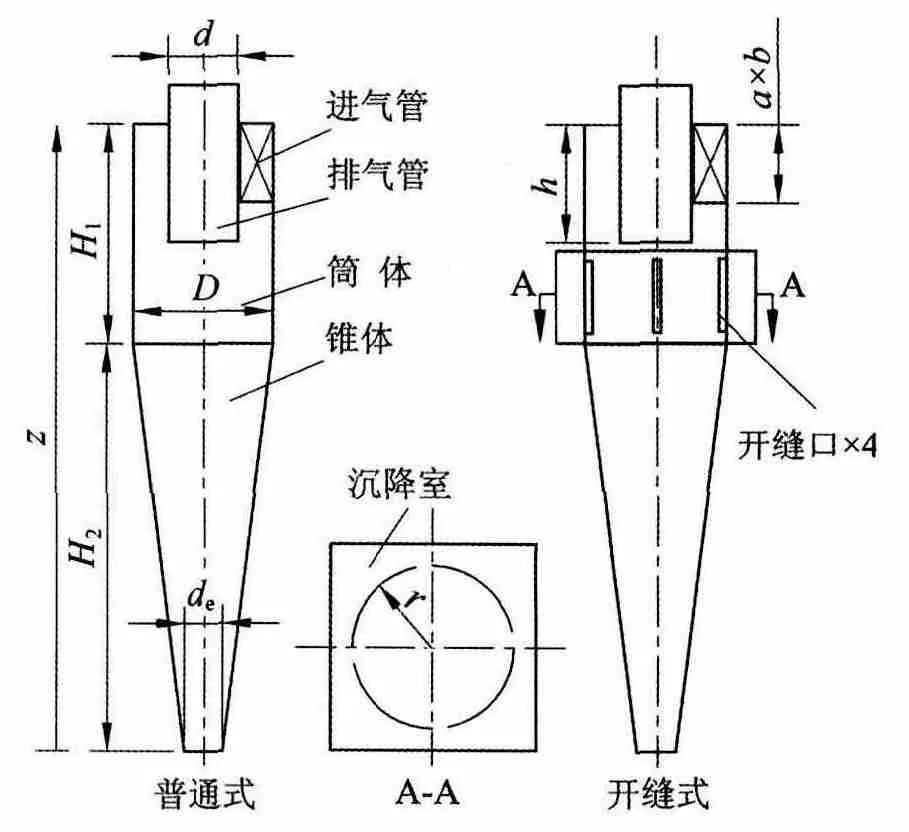

普通式旋风分离器由进气管、筒体、锥体和排气管等组成。开缝式旋风分离器是针对普通分离器壁面磨损严重的问题而提出的,在其基础上对筒体侧壁开缝,并在开缝外围设置颗粒沉降室,见图1。

图1 旋风分离器设计Fig 1 Design of cyclone separator

其运行原理同普通旋风分离器相同,含尘气流进入旋风分离器后,沿外壁由上向下做旋转运动,同时有少量气体沿径向运动到中心区域。当旋转气流的大部分到达锥体底部后,转而向上沿轴心旋转,最后经排气管排出。他们的不同之处在于:大颗粒进入分离器后受离心力作用,在筒体壁面就已经大量沉积,造成壁面的磨损,在筒体位置开缝,可以将这部分沉积的大颗粒及时排出,可以避免它与筒体和锥体壁面的持续接触,从而有效减轻磨损程度。由于开缝很小,经开缝排出的大颗粒很难再返回筒体内,并且气体在沉降室中的运动近似滞止状态,因此很容易实现颗粒在沉降室中的收集。

设计分离器应用于蒸发量75t/h的锅炉烟气处理,需要处理的烟气体积流量约为115.2×103m3/h。为避免分离器尺寸过大,防止运行过程中产生振动,提高设备运行的安全性,设置4个相同的旋风分离器并联,每个旋风分离器的处理烟气体积流量约为8m3/s。

参照旋风分离器设计型号XLP/B,并且综合考虑旋风分离器设计应遵循的相关原则[7]:

2)为避免过高的压力损失,要保证a≤(D-d)/2;

3)为保持涡流的终端在锥体内部,要保证H1+H2≥3D;

4)为利于粉尘易于滑落,要保证锥角在7°~8°;

5)为获得最大除尘效率,(H1+H2)/d≈8~10,d=(0.4~0.65)/D,b/a=2.2~2.5;

6)通常旋风分离器入口速度选择在12~25m/s;最终确定尺寸见表1。

表1 旋风分离器设计参数Tib 1 Parameters of the cyclone separator

1.2 模型及简化假设

分离器内离散相体积分数普遍小于10%,对连续相和离散相的模拟采用Euler-Lagrange方法较准确,过程控制方程遵循流体动力学基本方程。湍流模型选择RNGk-epsilon。分离器内的流动为强旋流,因此在RNG选项中将计算区域考虑为SwirlDominatedFlow。连续相和离散相双向耦合,忽略质量交换和热量交换,只考虑2相间的动量交换。并且由于颗粒项非常稀薄,不考虑颗粒与颗粒之间的相互作用。通过随机轨道模型计算足够多的代表性颗粒的轨迹(即“numberoftries”,本研究设置为5),从而将湍流对颗粒的随机性影响考虑进模型。

模拟烟气温度为120℃下的气固相材料物性参数见表2。连续相为空气,惯性颗粒材料选择coalhv,设颗粒都是球形颗粒,粒径服从Rosin-Rammler分布。

表2 材料物性参数Tab 2 Physical parameters of materials

Rosin-Rammler分布假定颗粒直径d与大于此直径的颗粒的质量分数wd之间存在指数关系:

智能建筑系统工程施工中的质量问题与设计人员的设计图纸好坏有很大关系。在设计过程中,智能系统的不正确设计或缺乏智能系统的详细操作说明都有可能导致施工细节不到位而出现问题。一些建筑业主为获得更多的经济效益盲目缩短设计周期,边设计边施工,没有对智能建筑系统工程做出整体规划,导致设计中存在不成熟的方案。而且,近年来,建筑市场的竞争越来越激烈,但是相关建筑规范仍不成熟,没有明确的体系对违规行为进行约束,市场监管不到位对施工质量产生了很大影响[3]。因此,应认真落实图纸设计方面的工作,这是一个工程的起点,要想赢在起跑线上,应保证其设计合理。

式中,d为颗粒中位粒径,n为颗粒尺寸分布指数,本模型中平均粒径为91μm,n≈3.3445。

1.3 网格及边界条件

由于分离器结构的复杂性,故均采用非结构化网格,普通式分离器网格数约18万个,开缝式约36万个,以保证显示的清晰度。

入口设定速度和湍流强度,压力出口,静压为280Pa,近壁面采用标准壁面修正函数。颗粒碰壁发生反弹,切向和法向反弹系数设置为常数0.9,分离器底面和沉降室壁面边界类型为trap,入口和出口边界认为颗粒发生逃逸。压力速度耦合方式为SIMPLE。为提高计算精度,对流项采用2阶迎风差分格式,将压力亚松弛因子调至0.1,动量亚松弛因子根据残差曲线从0.02调至0.1以获得收敛解。

2 结果及分析

2.1 开缝对气相流场的影响

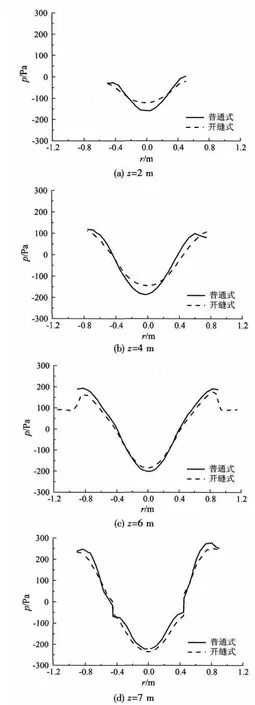

图2为不同高度位置2种分离器径向总压p分布对比(取z分别为2、4、6、7m截面位置对比)。

由图2可知,z=7m处径向总压分布,速度入口至开缝处总压分布趋势和大小接近,可认为开缝对此处压力分布无影响;z=6m处筒体内径向压力分布也相同,而对于开缝分离器,沉降室中切向速度很小,总压较低,只有约100Pa;z分别为2、4m处受开缝影响,轴心和壁面处总压力差减小。而分离器内的阻力损失并没有因为开缝和沉降室的存在发明显改变,普通式旋风分离器阻力损失为454.1Pa,开缝式为456.3Pa。

图2 分离器内径向总压分布Fig 2 Total pressure distributions along the radial direction in the separator

图3为2种分离器不同高度位置切向速度vt分布对比(取z分别为2、4、6、7m截面位置进行对比)。

由图3可知,开缝式分离器内的切向速度的分布普遍低于普通式分离器,原因是开缝破坏了壁面附近的无滑移边界层厚度,部分高速气体由开缝进入沉降室,在沉降室中不断回旋(z=6m处的模拟结果显示回旋速度约为6m/s),使得分离器内整体切向速度大小下降约2~3m/s,从而使得颗粒受到的离心力下降,理论上对提高分离效率不利;另一方面,开缝的存在使得大颗粒由开缝排出,壁面颗粒含量下降,颗粒在排气管下端由于短路造成的返混现象减轻,有力于提高分离效率。

2.2 开缝对颗粒含量分布的影响

图4给出开缝对壁面附近颗粒质量浓度分布的影响大小。

图4 开缝对壁面附近颗粒质量浓度分布的影响Fig 4 The effects of slotting on the distributions of particles concentration near separator wall

由图4可知,开缝下方颗粒含量较普通式分离器大幅度降低,高含量分布区域在开缝壁面截止。普通式分离器内高颗粒含量区域主要分布于分离器顶部、中间和锥体部位,这与工程实际检测给出的磨损位置相同,也验证了模拟结果的可靠性[2-3]。锥体部分颗粒浓度会随着颗粒的不断沉积急剧增大,模拟结果中显示最高质量浓度可达13kg/m3,这也是造成分离器磨损的主要原因之一[3]。此外,赵新学、金有海等人针对分离器壁面磨损的数值研究也得到了相同的结论[1,5]。

图5进一步给出了不同颗粒含量在壁面处的分布颗粒的分布情况。

图5 不同颗粒质量浓度在壁面处的分布状况Fig 5 The distribution status of different particles mass concentration at the wall

由图5可知,大部分颗粒都能够经开缝排至沉降室得到有效收集,但是仍有一部分颗粒运行至锥体段,理论上这部分颗粒为微细颗粒物,旋风分离器对该类颗粒物脱除效果本来就很低,不过这部分颗粒浓度已经很低,认为不构成壁面磨损的主要因素,针对不同粒径颗粒在开缝式旋风分离器中运行轨迹的研究还应进一步展开。

2.3 开缝对分离效率的影响

开缝式旋风分离器在起到降低壁面磨损的作用时,还必须要保证分离效率。表3给出了普通分离器和开缝式分离器入口和出口颗粒质量浓度,可知分离器的分离效率接近100%,开缝并没有造成分离效率的下降。由于粒径分布服从Rosin-Rammler,该案例尚未对分级效率进行研究,不过该结果已经明显体现出筒体侧壁开缝旋风分离器在应用中的优势。

表3 分离效率数据统计Tab 3 Statistics of separation efficiency

3 结论

旋风分离器筒体侧壁开缝能够及时排出大部分颗粒,有效降低壁面处颗粒浓度,减轻壁面磨损程度;开缝不改变分离器内切向流速和压力分布的趋势,但其数值会稍有减小;开缝不会造成总分离效率的下降,对分级效率的影响尚须进一步研究。

模拟结果显示,沉降室中的气流会有约6m/s的回旋流动,并且颗粒经开缝进入沉降室后也会由于惯性而不断旋转,这不利于沉降室中颗粒的捕集。因此改进方案可以在沉降室中设置4块竖直挡板,这样既可以在室内形成一个有利于颗粒重力沉降的滞止气流封闭腔,又可以使颗粒发生惯性碰撞,从而得到顺利捕集。

[1]赵新学,金有海,孟玉青,等.旋风分离器壁面磨损的数值分析[J].流体机械,2010,38(4):18-22.

[2]吴剑恒.CFB锅炉旋风分离器的磨损分析及解决措施[J].工业锅炉,2003(5):50-53.

[3]谢建民,洪秉玲,张志军,等.旋风分离器磨损与防磨损措施的研究[J].工业安全与环保,2005,31(11):36-37.

[4]孙胜.入口烟道结构对旋风分离器烟道壁面磨损和分离性能影响的实验研究[D].杭州:浙江大学,2013.

[5]赵新学,金有海.基于CFD的旋风分离器壁面磨损数值预测[J].石油机械,2010,38(12):42-45.

[6]赵新学.气固两相流对旋风分离器壁面磨损机理的研究[D].青岛:中国石油大学,2010.

[7]张百麟.旋风分离器的设计技巧[J].石化技术,2003,10(2):17-21.