军车磁流变半主动悬挂关键部件研制概述

2014-08-21冯占宗张进秋刘峻岩

冯占宗,张进秋,刘峻岩

(1.中国北方车辆研究所,北京100072;2装甲兵工程学院装备试用与培训大队,北京100072)

磁流变半主动悬挂具有控制力响应时间短(小于4 ms)、对杂质不敏感等优点,因而在民用车上得到了广泛应用[1-2].其关键技术主要包括磁流变液、磁流变减振器以及控制算法三部分.其中,磁流变液 (Magneto rheological Fluid,MRF)是一种流变性能随调节磁场变化而改变的智能材料,是变阻尼的物质基础[3].而合理的磁流变阀结构则有利于发挥磁流变液的流变效应,使控制力的大小与控制时机达到控制要求[4].而控制算法决定控制力的大小与输出时机.采用适当的控制算法有利于提高控制效果、弥补减振器力学特性的不足.

本文综述了国内外军用车辆悬挂系统研制的概况,比较了系统间存在的差异.

1 MR减振器基本要求及结构概述

1.1 军车MR减振器基本要求

根据统计数据,军车主要行驶在越野路面上.一般情况下,经重型车辆反复辗压的路面,平均波长介于5~12 m,长度接近一个车体.当车辆通过时,车体以俯仰振动为主,最容易产生“悬挂击穿”,此时车体受的撞击约为静载的十几倍;而在田野以及被重型车辗压损坏的路面上,常常有漂石、雨裂及深坑等路面障碍物,车辆高速辗压时车轮受到的冲击加速度可达60~100g(时速54 km/h,障碍物高127 mm).这2种极端工况极大恶化车辆行驶平顺性.

为适应上述工况,要求减振器具有:

1)较大的变阻尼范围.大阻尼有利于迅速抑制车辆俯仰振动,防止“悬挂击穿”;小阻尼有利于提高车辆在良好路面行驶的乘坐舒适性.

2)双向卸压、过载保护功能.压缩行程或遇到凸起障碍物时,减少经减振器传递至车体的车轮冲击;防止拉伸行程时因悬挂“倒挂”不能及时回位而丧失缓冲功能.

3)阻尼非对称特性.当车轮在不平路面行驶时,垂直向上的速度远大于向下的速度.这是因为,悬挂的压缩行程由路面凸起引起,为受迫振动,而拉伸则由弹簧释放能量引起,为自由振动.若压缩行程与拉伸行程阻尼相同,则压缩行程阻尼力将大于拉伸行程,车身有抬高的趋势.这部分能耗对减振无益,且容易导致减振器过热、浪费功率.

4)安全失效特性(fail-safe).战场环境要求军车行动系统具有较高的可靠性.磁流变减振器本质上为液压减振器,当控制器失效时,系统可降格为被动悬挂,完成悬挂系统基本功能.为此,要求减振器结构设计时需兼顾无控制状态下阻尼力值.

5)磁流变液稳定性.

磁流变液沉降稳定性是制约该技术工程应用的关键问题之一.由于磁流变液的组份中磁性颗粒与载液的密度相差较大,磁流变液易分层,导致阻尼力值不稳定.

1.2 MR减振器节流阀基本结构

磁流变节流阀是磁流变减振器的关键部件,具有液压节流、调节磁场两种基本功能,决定了磁流变减振器力学特性.

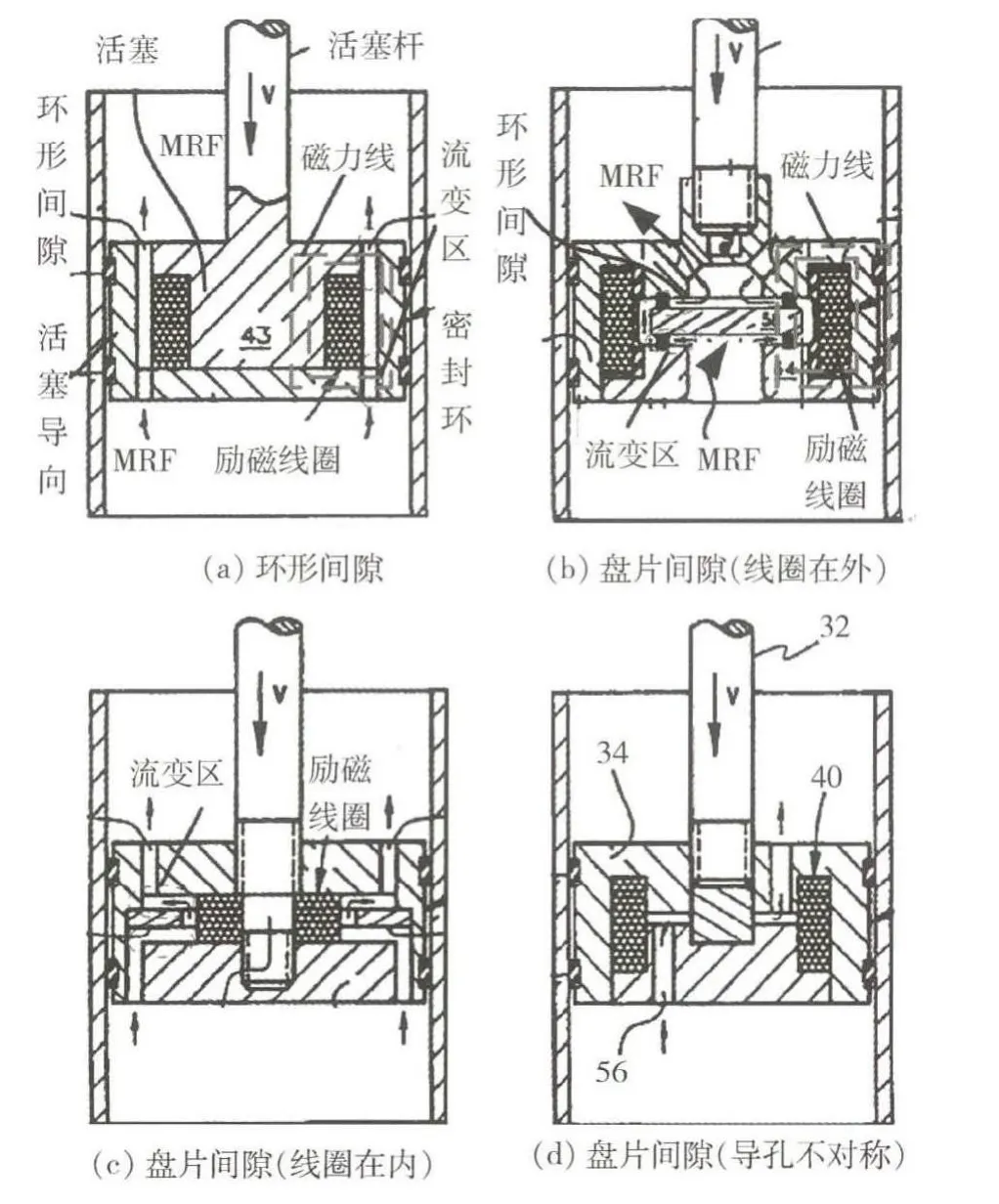

磁流变液对磁场具有各向异性,仅当磁流变液流动方向与磁场方向相垂直时发生流变效应.根据上述原理,lord公司于1994年提出了以下节流阀结构并申请专利保护[5-7].可分为两大类,涵盖了目前常见车用磁流变减振器节流阀结构.

1)同轴环形间隙节流结构.

同轴环形间隙节流结构是指致使流体发生流变效应的两磁极之间间隙为如图1(a)所示的环形.在该结构中,活塞体呈“工”字形,励磁导线绕在活塞体上“工”字形结构内,磁流变液在环形间隙内沿轴向流动.当线圈通电时,“工”字形结构四个突出区形成磁极,与缸筒或导向密封机构构成磁场闭合回路.间隙内流动的磁流变液在磁场作用下,发生流变效应,引起活塞两侧腔体内压差发生改变.这种结构相对简单,应用最广泛.

图1 lord公司提出的节流阀结构

2)盘形径向节流阀.

盘形径向节流结构是指致使流体发生流变效应的两磁极之间间隙为盘形(disc).在该结构中,节流间隙可由两片或数片圆盘构成.当活塞运动时,流体经活塞上的导流孔进入节流阀区,在盘形间隙内沿径向流动.励磁导线缠绕方式如图1所示.通电时磁场沿轴向穿越盘片,引起流体产生流变效应.图1中,(b)、(c)之间的差异主要是线圈的缠绕位置,而(b)、(c)与(d)之间差异是导向孔位置不同.结构(d)由于导向孔不对称将导致活塞因受力不均而发生密封环异常磨损.

2 国外磁流变半主动悬挂技术概述

军用车辆方面,美军已在20 t级以下车辆上进行了大量演示验证试验[8].

2.1 美军车用磁流变减振器

研制工作主要由内华达大学与Millenworks公司分别承担.磁流变减振器均采用减振器与蓄能器分列式.减振器设计成单筒式,利于散热,也便于增大活塞直径,为励磁单元预留充足的设计空间;降低活塞两侧腔体间压差,利于密封.

1)内华达大学磁流变减振器.

图2(a)为内华达大学研制的磁流变减振器[9].其中第一代以常见液压减振器为基础,节流阀为阀片控制开口的常通孔.这种结构具有薄壁节流孔的优点,其加工公差容易掌握,零场阻尼散布小.但由于钢磁导率高于磁流变液,难以使磁场穿过孔,磁流变液流变效应差.因减振器外廓尺寸过大而不能安装在螺旋弹簧内.

图2 内华达大学磁流变减振器

第二代磁流变减振器如图2(c)所示[10],其节流阀采用图1(a)所示的盘形间隙结构.试验表明,盘形间隙的磁场分布能有效发挥流变效应.图2(d)为示功图.图中表明,当活塞运动速度为0.031 4 m/s、通电电流为3 A时,阻尼力为4 kN,是不通电流(0A)时的20倍,最大耗能仅31.5 W.

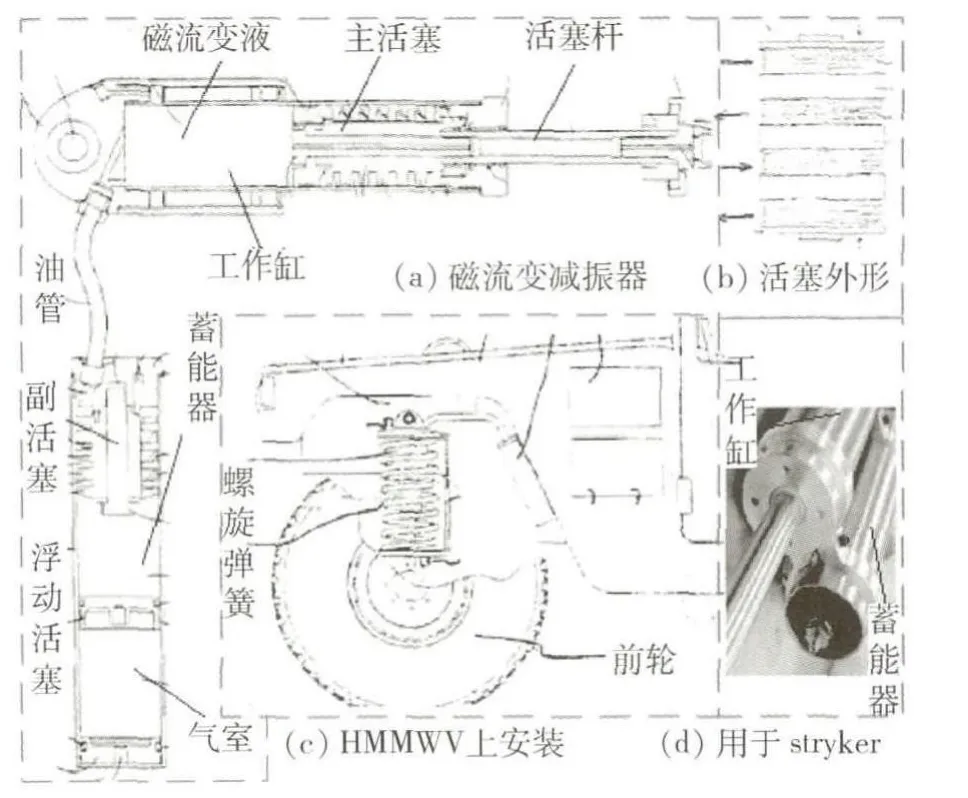

2)Millenworks公司磁流变减振器[11].

Millenworks公司的磁流变减振器(MROADS)如图3(a)所示.其工作缸与蓄能器之间通过油管连接,可根据悬挂空间灵活布置.图3(c)为第一代磁流变减振器及其在HMMWV上的安装图;图3(d)为第三代磁流变减振器,用于Stryker车.

图3 MROADS减振器及其在车辆上的安装

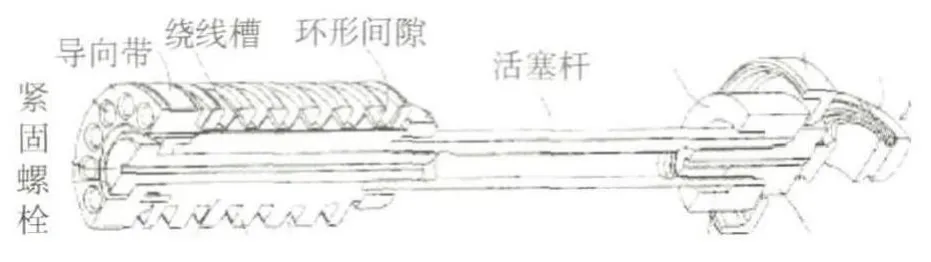

减振器磁流变节流阀分两部分,分别设置在减振器主活塞与蓄能器副活塞内,均采用图1(a)所示环形间隙节流结构.主、副活塞均采用多级“工”字结构(图4).

图4 MROADS减振器主活塞结构

多级流变可提高阻尼变化范围.在控制过程中,若需要阻尼较小,则仅向主活塞上的线圈供电;若需要较大阻尼,则同时向主、副活塞上的绕线供电.为防止活塞杆处于悬臂状态及保证环形间隙均匀,活塞末端有导向机构.绕线经活塞杆上的空腔引出,连接至控制电源.

2.2 在军车上的应用概况

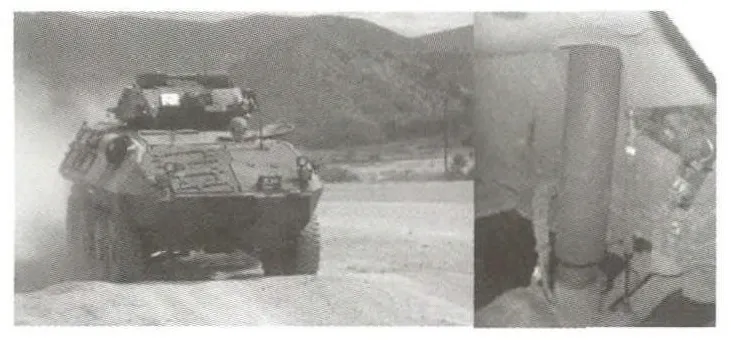

2005年起,MROADS系统被安装在 USMC LAV-25(图 5)、M2/M3 Bradley及装甲运兵车Stryker系列(如ICV、自行火炮MGS,等等)上进行了大量演示试验[12].目前完成4 000英里耐久性试验,技术成熟度7级[13].

图5 USMC LAV-25样车及磁流变减振器

Stryker MROADS由8个磁流变减振器及8个控制器组成.路试表明:(1)驾驶员座椅处的振动幅度显著降低,在6 W吸收功率限制下的越野车速由36 km/h提高到61 km/h;(2)以同等速度通过半圆形障碍物路面(half round or curb hits)时,车辆加速度峰值降低50%~70%;(3)车辆俯仰角振动速度可降低30%;(4)悬挂系统在公路上行驶时耗电为75 W,越野路面为135 W;(5)与车高可调技术相结合,可实现车身姿态调节,有利于武器系统行进间发射.

为进一步提高LMTV等车辆的机动性,2010年,陆军与lord公司签署了新订单[14].辅助、保障等作战伴随车辆的越野速度的提高,意味着机械化部队机动能力全面增强.

3 国内磁流变半主动悬挂技术概述

我军也极重视磁流变半主动悬挂技术的研发.本文作者已于2007年取得国防发明专利[15-16],并于2010年末完成样车试验.

3.1 减振器结构及设计原理

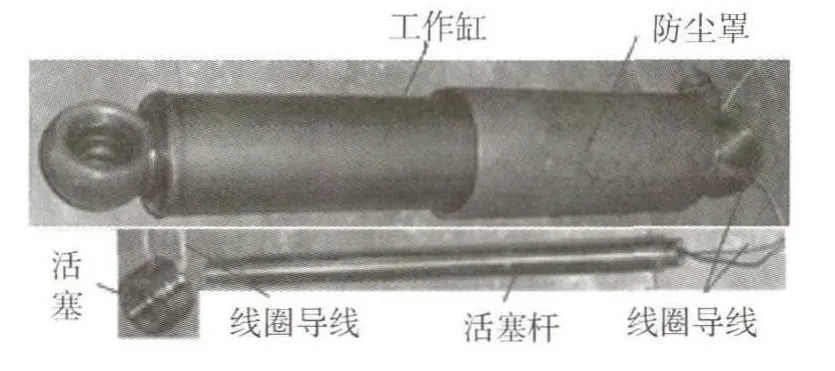

2005至2009年间,以某型军用履带车辆为应用背景,研制了第一代筒式磁流变减振器(图6),与原车减振器完全一致.

图6 双筒式磁流变减振器样机

在该减振器中,磁流变节流阀是由活塞体、铁芯、双向安全阀等部件构成的单级盘形径向间隙节流结构,具有变阻尼、阻尼非对称、双向过载保护等功能[17].

1)粘滞阻尼机理 (fail-safe特性).

活塞体起运动导向、导磁、导热等作用.铁芯端面与活塞体底之间的盘形间隙构成节流区.流体流经线路为:在压缩或拉伸行程中,流体在活塞两侧高低压差作用下经活塞体的导流孔进入节流阀区,然后沿径向呈辐射状流向(背离)盘形间隙中心,再经导流孔流出活塞体.这部分阻尼是减振器具有fail-safe特性的基本保证.

2)库仑阻尼机理.

缠绕在铁芯上的线圈在通电时产生磁场.磁力线经铁芯、间隙内的磁流变液、活塞体形成回路.磁流变液产生库仑阻尼的过程:当流体经过盘形间隙时,与线圈在盘形间隙内产生磁场相垂直.流体在磁场的作用下发生流变,阻碍流动,导致高压腔压力进一步提高,表现为阻尼力增大.通过供电电流的大小进而控制磁场的强弱,进而可控制减振器输出力的大小.

3)双向卸载机理.

为保证活塞沿轴向受力均衡且最大节省占用空间,双向安全阀设计在活塞轴线上,由安全阀芯、阀座和弹簧组成.在压缩行程状态下,阀芯在压力差作用下紧贴在活塞杆的泄流腔内,阀座则压缩弹簧沿轴向移动.当阀座下端滑移至阀芯上的泄流孔时,高、低压腔导通,实现泄压安全保护.在拉伸行程状态下,阀座在压力差作用下紧贴在铁芯的泄流腔内静止不动,阀芯则压缩弹簧沿轴向移动.当阀芯上的泄流孔滑移至阀座下端时,高、低压腔导通,实现卸压保护.

4)非对称阻尼机理.

为实现非对称阻尼,阀座导向部分的长度大于与铁芯配合面的长度.在拉伸过程中,阀座紧贴铁芯,阀座端在阀区内突出Δh,节流间隙为h-Δh.而在压缩过程,随着压力升高,阀座压缩弹簧向活塞杆轴向方向移动,突出Δh逐渐消除,节流间隙变为h.由于节流间隙随行程不同而动态变化,于是出现非对称阻尼,使减振器在控制部分失效时,完全具备普通液压减振器的功能,即fail-safe特性.

5)二性分散性.

课题组认为,由于磁流变液分层不可避免,改善流体二次分散性比提高沉降稳定性更容易实现.措施主要有:通过改变液体添加剂提高二次分散性;底阀设计流体循环导槽改善流动状态.期望利用车辆起步时的活塞轻微振动使液体迅速混合均匀.

3.2 控制算法及实现流程

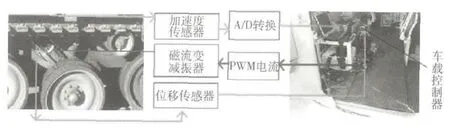

控制模块如图7所示.主要包括数据平滑处理、车体振动速度估计、on-off逻辑判断及PWM波输出四部分.

图7 控制逻辑模块

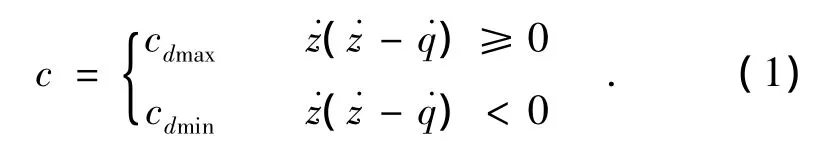

控制算法采用基于天棚阻尼的on-off控制.该算法不需要精确的阻尼力.其数学表达式为

式中:c为阻尼系数;cdmax、cdmin为磁流变减振器可实现的最大、最小阻尼;为车体在垂直方向上的振动速度;为活塞运动速度.

式(1)的实现流程如图7中on-off控制算法模块所示.当车体与车轮间相对速度与车体运动速度同向时,向磁流变减振器励磁线圈供电5 V(图中设置数字为0.5,与输出之间存在10倍换算关系),否则供电0 V.

采样频率设置为1 kHz,即采样周期为1 ms,求中位值的数据个数为10,因而控制时隔为10 ms,控制时滞略大于10 ms.

3.3 试验概况

3.3.1 减振器力学特性试验

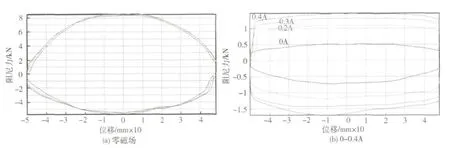

2007年,对第一代磁流变减振器进行了力学特性测试,其示功图如图8(a)、(b)所示.其磁流变液来自装甲兵工程学院智能材料试验室,经测量对样品施加磁感应强度0.45 T时,磁流变液剪切屈服应力可达55 kPa,具有良好的沉降稳定性.

图8(a)为零磁场时减振器在振动频率1.667 Hz的示功图.图中显示,压缩及拉伸行程,输出阻尼力值与液压减振器在相同速度时的阻尼力值相当,且具有阻尼非对称、双向过载泄压等功能.

图8(b)为励磁线圈通0~0.4A电流时的示功图(频率0.42 Hz).图中显示,同一速度下的库仑阻尼力随励磁电流增加而增加,但增加量趋于减小.当通电2 A时,库仑阻尼力可达2 180 N.

图8 磁流变减振器示功图

3.3.2 随机道路试验

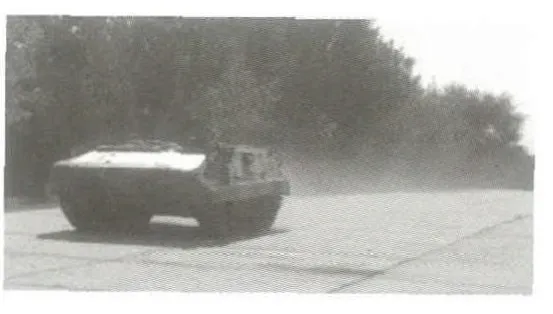

2010年,本文研制的半主动悬挂系统安装在某型履带车辆上(图9所示),先后在驾驶场、越野路面上进行了道路试验.其中系统由图10所示的传感器、车载控制器、PWM驱动电耗等组成;全车共6套子 系统,分别安装在第1、2、5负重轮上.

图9 磁流变半主动悬挂试验样车

图10 半主动悬架硬件及控制流程图

3.3.3 随机路面平顺性试验

试验路面是一条长400 m通往建筑工地的起伏、碎石路段.因重载卡车反复辗压,路面严重破损.

试验条件:以恒速 20 km/h、15 km/h、10 km/h通过路面.

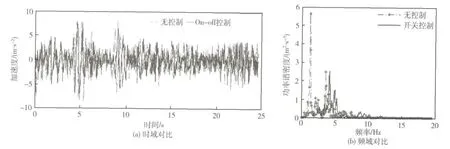

图11(a)为车速20 km/h时,对悬架进行半主动振动控制与未对悬架进行控制两情况下,驾驶员地板处加速度信号的时域对比图.由于磁流变减振器在零磁场时的力学特性曲线接近车辆原装液压减振器力学特性,因此将无控制工况下的悬架视为被动悬架.

图11 随机路面下加速度

图11(a)表明,磁流变半主动悬架能够较好地抑制车体小幅度振动,而当振动幅度较大时,减振效果不显著.经计算,在此段路面上,车身加速度均方根值下降12.6%.

图11(b)为上述数据在频域内的比较.图中表明,车体垂直振动加速度在一阶共振峰及其附近明显降低,峰值降幅26.4%.在人体比较敏感的4~8 Hz之间也有较好减振效果,说明在相同振动强度下,磁流变半主动悬架可提高车辆机动性.4~8 Hz之间波峰值较多,表明实际车辆是复杂的多体系统.

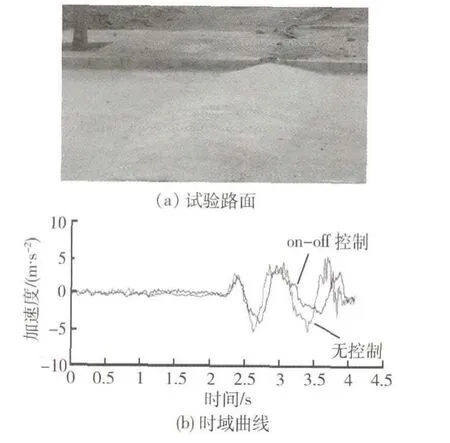

3.3.4 冲击试验

试验选择了图12所示的减速带,波长1.2 m,波高150 mm.

图12(b)为试验车速为10 km/h时,驾驶员地板处加速度信号时域图.图中表明,半主动悬挂抑制冲击不明显.该结果与文献[18]相近.文献[19]认为,由于半主动悬挂只能输出与活塞运动速度相反的阻尼力无法使车轮通过主动控制力“跨越”路障,因此难以有效降低撞击载荷.减小fail-safe阻尼可实现更小阻尼cmin,能减小经减振器传递的冲击.

图12 脉冲激励路面及加速度时域对比

4 结束语

磁流变减振器响应快、抗冲击能力强、能耗低,在未来20年内,仍将是可控悬挂发展的主流之一.试验证实:所研制的磁流变半主动悬挂能抑制车体共振,改善车辆平顺性,表明系统的有效性.但还需要采取以下改进措施来提高车辆性能:

1)采用连续天棚控制算法,使控制力更精确;

2)采用单筒、多级、盘形间隙节流阀结构,提高控制力可调范围;

3)减振器倒置安装,避免沉降稳定性影响;

4)降低fail-safe阻尼,降低撞击载荷.

[1] Xubin Song.Cost-Effective Skyhook Control for Semiactive Vehicle Suspension Applications[J].The Open Mechanical Engineering Journal,2009,3:17-25

[2] ZF Sachs.Suspension Technology for Passenger Cars[EB/OL].(2012),http://www.zfsachs.com.

[3] S.M.Savaresi,C.Poussot-Vassal,C.Spelta,O.Sename,L.Dugard.Semi-Active Suspension Control Design for Vehicles[M].The Boulevard,Langford Lane,Kidlington,Oxford,OX5 1GB,UK ,2010.

[4] MarkDDonahue.Implementation of an active suspension,preview controller for improved ride comfort[D].US:The University of California at Berkeley,2001:49-55.

[5] J.D.Carlson and M.J.Chrzan.Magnetorheological Fluid Dampers:US ,5277281[P],1994a.

[6] J.D.Carlson,M.J.Chrzan and F.O.James.Magnetorheological Fluid Devices,US,5284330[P].1994b.

[7] J.C.Dixon.The Shock Absorber Handbook[M].Senior Lecturer in Engineering Mechanics,The Open University,Great Britain,2008.

[8] Arne Lind.Semi-active suspension systems using magnetorheological fluids[R].Forsvarets for skningsinstitutt/Norwegian Defense Research Establishment(FFI),2008.

[9] Gordaninejad F.A Novel Magneto-Rheological Shock Absorber forVibration Control[R].Army Research Office,2001.

[10] Gordaninejad F.A New Generation of Megneto-Rheological Dampers[R].Army Research Office,2004.

[11] Eric N.Anderfaas and Dean Banks.Magneto Rheological Damper System:US.6953108B2[P].2005.

[12] Andrea C.Wray,Eric Anderfaas.Magneto-rheological fluid semi-active suspension performance testing on a Stryker vehicle[R].Army Research Office,2005.

[13] Millenworks.MAGNETO-RHEOLOGI CSEMI-ACTIVE SUSPENSION[EB/OL].(2010),http://www.millenworks.com/pdf.php?name=1887.

[14] LORD Corporation.LORD Corporation Awarded Contract for MR Suspension Installation and Teston U.S.Army[EB/OL].(2010),http://www.caixun.com/orgarea/0000018e/00000dls/00000dmi/2425107.shtm.

[15] 张进秋,杨宏伟,潘 剑,等.装甲车辆减振器用磁流变液:中国,200710082880.1[P].2010.

[16] 张进秋,杨宏伟,冯占宗,等.装甲车辆叶片式磁流变液减振器中国,200710082881.6[P].2010.

[17] 冯占宗.基于磁流变阻尼的履带车辆半主动悬挂系统研究[D].北京:装甲兵工程学院博士学位论文,2009.

[18] N.L.Saxon,W.R.Meldrum and Jr.Semiactive Suspension:a Field Testing Case Study[J].SAE Technical Paper No.981119,1998:1-8.

[19] 冯占宗,魏来生,毕占东,等.路障冲击对高速履带车辆悬挂系统要求分析[J].装甲兵工程学院学报,2014,(2):6-15.