液粘调速系统双闭环控制设计

2014-08-21毛飞鸿张金乐杜明刚

毛飞鸿,张金乐,杜明刚

(中国北方车辆研究所车辆传动重点实验室,北京100072)

由于液粘离合器体积小,能够优化传动装置外形尺寸,传递功率密度大,动力效率高,能够实现无级调速等特点,所以,以液粘离合器为核心的液粘调速系统在重型风机、水泵中已经得到了广泛的应用.国内对液粘离合器研究起步较晚,主要应用在煤炭、石油等工业领域当中,对液粘调速精度要求不高,绝大部分仍然采用开环控制[1].

近年来,液粘调速系统逐渐应用在履带装甲车辆冷却系统中.理论研究表明,应用在履带车辆冷却系统中的液粘调速系统,在电液比例阀充油结束阶段以及系统参数突变时会产生较大的冲击力[2],开环控制系统不足以解决这些问题.美国费城齿轮公司在研究液粘离合器基本原理和应用方面曾强调指出:“没有闭环控制,液粘调速离合器就不能被工业市场接受”[1].

20世纪80年代起,国内陆续有学者和单位开始关注液粘调速离合器技术的开发与应用.北京理工大学魏宸官教授在假设液体粘性摩擦片调速离合器各个摩擦片间的油膜厚度相同的前提下,研究了动态力学性能,建立了系统的传递函数,并依此研究闭环控制策略[3].国内的研究成果为液粘离合器的闭环控制提供了理论依据,涌现出一些针对液粘调速的PID控制以及模糊PID智能控制[4]成果,但是由于控制系统的可靠性、复杂性等原因,目前国内应用于履带车辆的闭环控制系统仍然没有出现.

针对以上问题,利用国内对液粘离合器的理论研究成果,建立液粘调速系统模型,并采用转速与电液比例减压阀输出压力双负反馈的闭环控制方式,设计出一套稳定、可靠的液粘调速控制系统.

1 液粘调速控制系统设计

1.1 结构设计

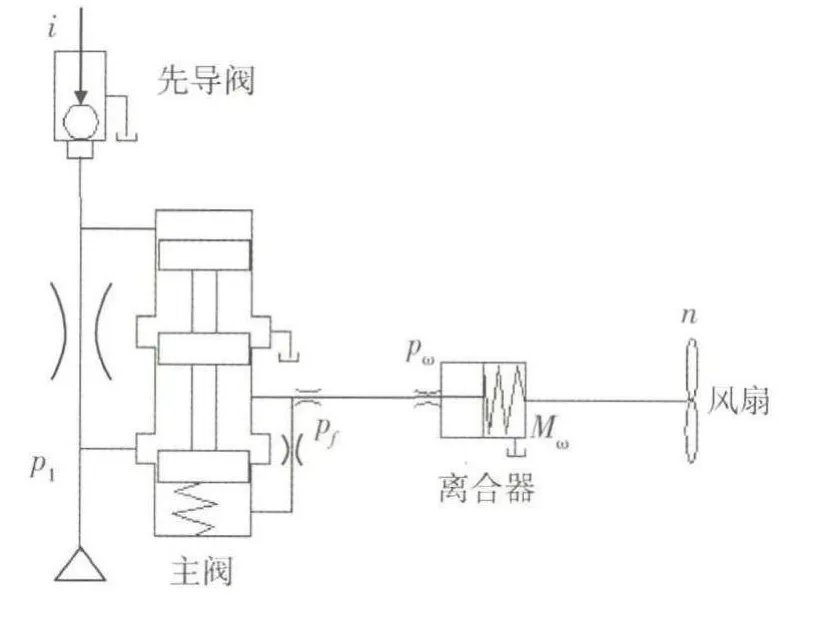

液粘调速系统是通过电液比例减压阀来控制进入液粘离合器油缸的油压,改变液粘离合器摩擦片间的油膜厚度,进而控制液粘离合器输出扭矩,对负载转速进行调节,其控制原理简图如图1所示.

图1 液粘调速机构原理图

图1中电液比例减压阀进油口,由传动装置润滑油道供油,润滑油压p1基本保持不变,即液粘调速系统输入为电液比例减压阀的输入电流i.输入电流驱动电磁铁产生电磁力,通过图1的先导阀和主阀改变电液比例减压阀的输出油压力pf,进而改变进入液粘离合器油缸的操纵压力pω,推进活塞运动,控制液粘调速系统的输出扭矩Mω和负载风扇转速n.

由液粘调速原理可知,该调速系统是单输入单输出的开环系统,即直接调节电液比例减压阀的输入电流就能改变液粘调速系统输出转速,但是系统输出转速稳定性肯定难以保证.

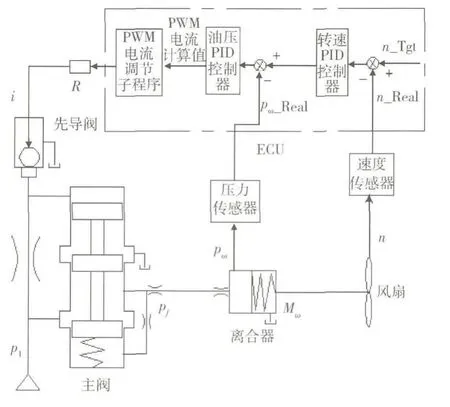

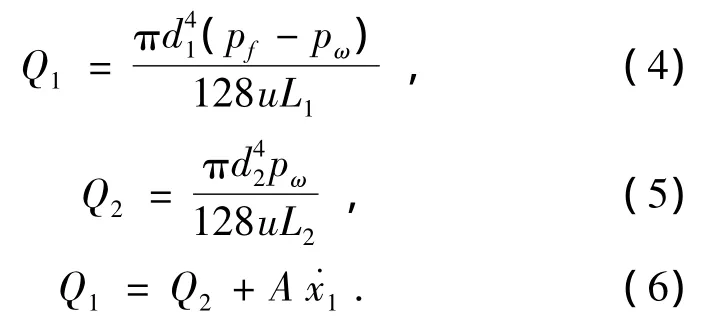

针对开环调速系统输出无法精确控制的问题,本研究采用离合器油缸压力和风扇转速负反馈双闭环控制调速系统,其结构简图如图2所示.电控单元ECU根据采集系统检测的离合器液压缸操纵压力pω、风扇转速n信号,作为风扇转速、离合液压缸操纵主压的实际值n_Real、Pω_Real.如图2所示,给定的风扇目标转速n_Tgt与风扇实际转速n_Real的差值作为转速PID控制器的输入,转速PID控制器与油压PID控制器串联接,转速PID控制器输出值与Pω_Real的差值为油压PID控制器的输入值,然后经过PWM占空比调节子程序得到输出PWM占空比,通过ECU单片机以电压形式输出,经过固定电阻R后得到液粘调速控制系统的输出电流i作为执行机构先导阀电磁铁的输入电流,进而控制液粘调速执行机构和负载的输出.

图2 双闭环液粘调速控制系统结构简图

1.2 PID控制器参数的设计

转速PID控制器和离合器液压缸操纵主压PID控制器参数的设计是建立在较为准确的调速执行机构数学模型基础上的.本研究以某型号液粘调速执行机构为例,利用国内对电液比例减压阀和液粘离合器的理论研究成果,建立液粘调速系统各运动部件的运动方程,在Matlab/Simulink模块中建立液粘调速系统数学仿真模型,通过给定液粘调速系统阶跃输入信号,以液粘调速系统输出超调量尽量小、响应速度尽量快为目标,经过多次试凑调节控制器参数后,得到转速PID控制器和油压PID控制器的最优设计参数.

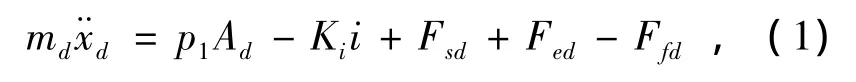

液粘调速系统运动部件有先导阀阀芯、主阀阀芯、离合器油缸活塞、离合器摩擦片,离合器油缸活塞与第一片摩擦片固连,其运动方程分别为:

在离合器液压缸中流量方程和连续性方程为:

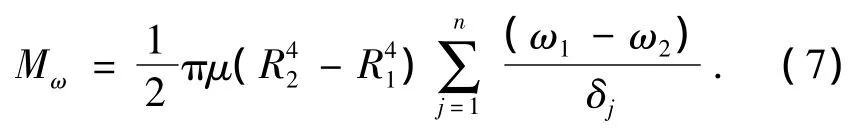

液粘离合器所有摩擦副所能传递的扭矩为:

由负载风扇特性曲线可知,负载扭矩是离合器输出角速度的函数:

式中:md、xd、Ad分别为先导阀可动部件质量、阀芯位移、阀芯有效作用面积;Ki为比例电磁铁电磁力/电流系数;i为导阀驱动电流;Fsd、Fed分别为先导阀稳态、瞬态液动力;Ffd为先导阀摩擦力;mz、xz、Kz分别为主阀可动部件质量、阀芯位移、反馈腔弹簧刚度;Fsz、Fez为主阀稳态、瞬态液动力;Ffz为主阀摩擦力;Fz0为主阀弹簧预紧力;m1,m2分别为活塞和摩擦片质量;kt、x0分别为复位弹簧刚度、初始位移;pω、Ap分别为离合器控制油压和活塞有效作用面积;δj(j=1,2…n)为第j片油膜厚度;x1,x2…xn分别为离合器摩擦片的位移;Fj、Fl分别为静压承载力和活离心承载力;Fp(δj)、Fd(δj)分别为第j片油膜的挤压力和动压承载力.其中p1、pf分别由先导阀节流口和反馈节流口流量方程及主阀上腔与反馈腔流量平衡方程计算得到[2];导阀、主阀瞬态、稳态液动力计算公式参考文献[2],静压承载力、动压承载力、挤压力、离心力计算公式参考文献[5];d1、d2分别为控制油道直径和阻尼孔直径;L1,L2分别为两油道的长度;pω为离合器油缸控制油压;R1,R2分别为摩擦片内外径;μ为液体动粘度;ω1,ω2分别为离合器主、被动轴角速度.

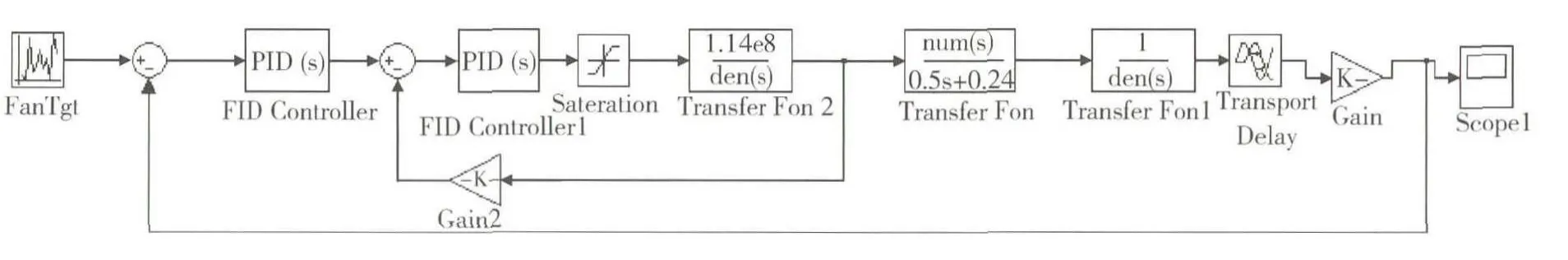

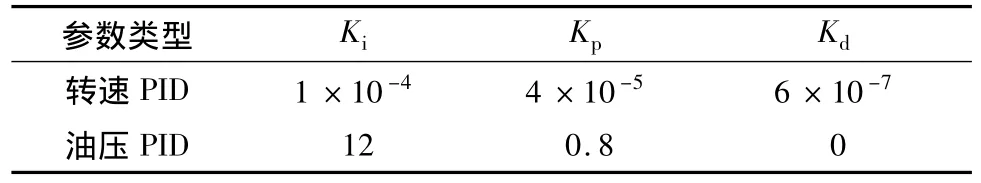

在MATLAB/Simulink平台将式(1)~式(8)建立为如图3所示的液粘调速系统仿真模型,其中EVP model、Vc model分别为电力比例减压阀和液粘离合器模型,给定风扇目标转速,代入执行机构各结构参数,通过多次试凑的方法得到转速PID控制器和油压PID控制器的设计参数,见表1.

图3 液粘调速系统仿真模型

表1 转速、油压PID控制器参数

1.3 程序流程设计

液粘调速系统是用计算机输出指令实现对电液比例减压阀输入电流的控制,即液粘调速系统调节过程是用程序来实现的.其控制系统核心ECU电控单元采用DT128单片机,单片机PWM通道能产生周期、振幅一定的方波图,本设计只需要完成PWM占空比计算便能输出确切的电压信号来驱动液粘调速执行机构.该设计包含两部分:一是输入PWM占空比的计算,可用油压PID控制器输出作为PWM占空比计算值;二是输出占空比跟随输入占空比,可用PWM占空比逼近子程序来实现.

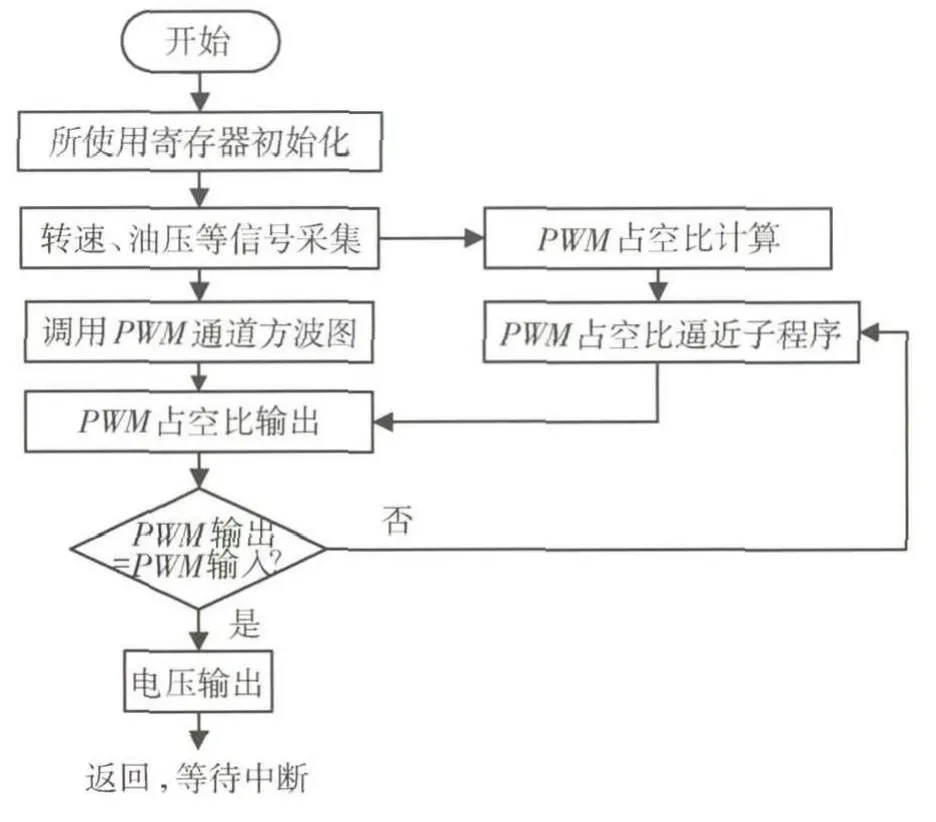

1.3.1 主程序

液粘调速控制系统主程序如图4所示,其主要功能是上电、主要芯片初始化,查询传感器相应的控制命令标志位,以及调用PWM方波图、PWM占空比计算、PWM占空比逼近等各子程序.

图4 液粘调速控制系统主程序流程图

1.3.2 PWM占空比计算子程序

以油压控制器的输出值作为PWM占空比计算值,而液粘调速控制系统为了转速和油压反馈起作用,分别设置转速、油压两个控制器,二者串级联接,即转速控制器的输出作为油压控制器的输入,转速控制器的输出对PWM占空比的计算也有一定的影响.

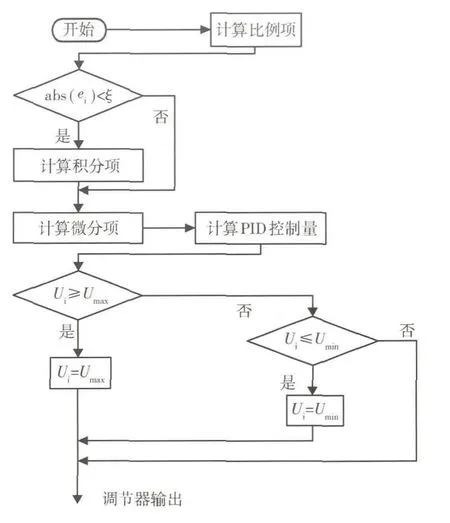

根据PID调节器稳态特征可知[6],系统两调节器存在这样两种状态:饱和时,输出达到限幅值;不饱和时,输出为恒值,输入量的改变不再影响输出,除非有反向的输入信号使调节器退出饱和.由于液粘离合器存在带排扭矩以及负载强度性能的约束,所以控制器输出量应限制在[umin,umax]内.如果计算机通过PID控制算法得到的控制变量ui在限制范围内,则PID控制能达到预期效果;如果超出限制范围,就会出现饱和效应[7].这种饱和效应在启动、急停、或者风扇目标转速发生突变时特别容易发生.

在液粘调速系统实际应用中积分项更加容易出现饱和,因此可采用积分分离PID算法,即当目标转速与实际转速之差ei小于某一定值ε时采用PID算法,否则不进行积分项的计算,其流程图如图5所示.

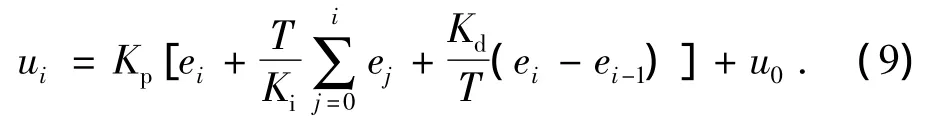

本设计中的转速、油压调节器均采用离散型PID控制的近似计算公式[7]:

式中:T为采样周期;ui为第i采样时刻输出值;ei、ei-1分别为第i、i-1采样时刻系统输出偏差;u0为控制器原始控制值;Kp、Ki、Kd分别为控制器比例、积分、微分调节参数,其值见表1.

图5 积分分离PID控制器程序流程图

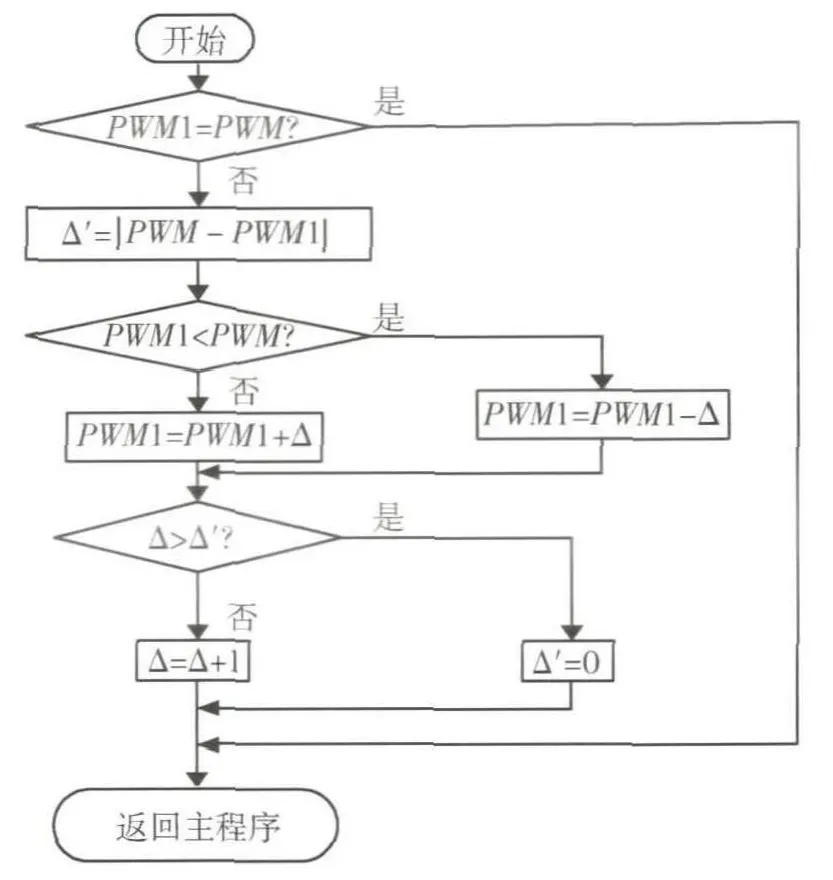

1.3.3 PWM占空比逼近子程序

为了使PWM占空比输出与PWM占空比计算值能够迅速达成一致,设定PWM占空比每次逼近值Δ,逼近跟随值为PWM1(调节缓冲数据结果),Δ'为PWM与PWM1的差值,当PWM1占空比调节值小于PWM占空比计算值,则调节值增加逼近值Δ,反之则减小.循环此过程直至调节值与计算值之差Δ'小于逼近值时,则认为PWM1调节值与计算值PWM相等,其程序流程图如图6所示.

图6 PWM占空比逼近子程序流程图

2 液粘调速控制系统仿真分析

代入液粘调速执行机构各结构参数,给定如图7所示随时间变化的目标转速,仿真时间为100 s,液粘离合器输入端转速为5 000 r/min,电液比例减压阀输入油压为2 MPa.

图7 随时间变化的风扇目标转速

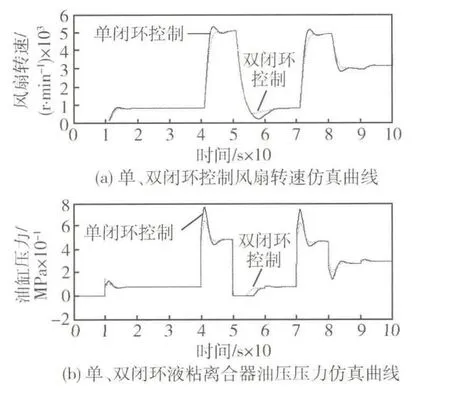

在MATLAB/Simulink平台分别采用如图3所示的液粘调速控制系统的双闭环控制模型和去掉油压PID控制器的单闭环控制模型进行仿真计算,其仿真结果如图8所示.其中(a)图为采用单闭环控制和双闭环控制时风扇输出转速随时间变化曲线,结合图7给定的风扇目标转速曲线,在40 s、70 s等时刻,风扇目标转速变化较大,闭环控制会出现一定的超调量,单闭环控制风扇实际转速超出目标转速约300 r/min,超调量为6%;双闭环控制风扇实际转速超出目标转速20 r/min,超调量仅为0.4%.响应时间即风扇转速从低转速800 r/min上升到5 000 r/min的时间,单闭环控制系统需要3.2 s,双闭环控制系统需要3.8 s.(b)图为单、双闭环控制下液粘离合器油缸压力曲线,其变化趋势与风扇转速变化趋势大概一致,双闭环控制油缸压力扰动要小很多.由此可以看出:双闭环控制系统虽然响应时间稍长,但超调量小得多,能够实现风扇的稳定输出.

图8 单闭环和双闭环仿真曲线对比图

3 试验验证

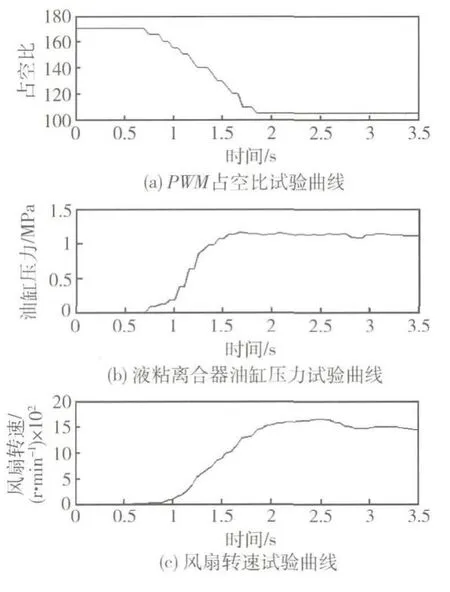

液粘调速控制器输出电压为0~24 V,设定对应PWM占空比为0~200,PWM占空比调节步长为5,保持液粘离合器输入端转速为2 000 r/min且不变,给定风扇目标转速由0上升到1 500 r/min,对液粘调速控制器进行试验,通过采集系统测得如图9所示的试验曲线.

图9 液粘调速控制系统试验曲线

由试验曲线可以看出,液粘调速控制器能够根据目标转速调节PWM占空比输出值,进而调节液粘离合器油缸压力,最终实现风扇实际转速跟随目标转速.通过试验曲线可看出,采用油压与转速双闭环控制,液粘离合器油压超调量为3.5%;风扇实际转速与目标值相差最大值为52 r/min,超调量为3.4%,稳定性好.

4 结论

建立了液粘调速系统模型,提出负载转速与比例阀输出压力双反馈闭环控制的调速控制,并进行了仿真计算与试验验证.结果表明:采用该控制策略,风扇转速能够跟随目标转速稳定输出,抗干扰能力强,能够应用到履带车辆冷却风扇调速的实际工程当中.

[1] 黄晓光.大功率风机、水泵用液体粘性调速离合器控制系统的研究[D].北京理工大学博士论文,2000.

[2] 马 源.车辆冷却风扇调速技术的调速与发展[J].车辆与动力技术,2003,(2):50-53.

[3] 蔡笃景,魏宸官.液体粘性传动的转速稳定性和控制[J].北京理工大学学报,1990,(2):77-82.

[4] 周恩涛.电液比例阀控系统模糊—PID控制研究[J].机床与液压,2003,(6):225-227.

[5] 杨庆俊,顾宏韬.电液比例减压阀换挡系统策略研究[J].流体力学与控制,2010,(2):16-20.

[6] 陈 宁.液体粘性传动(HVD)技术的研究[D].浙江大学博士论文,2003.

[7] 朱 鹏.新型发动机冷却风扇智能控制系统的设计[D].上海大学硕士论文,2008.