炭化条件对小麦秸秆炭棒燃烧性能的影响

2014-08-17蒋剑春张燕萍贾羽洁

陈 超,蒋剑春,孙 康,张燕萍,贾羽洁

(中国林业科学研究院 林产化学工业研究所;生物质化学利用国家工程实验室;国家林业局 林产化学工程重点开放性实验室;江苏省 生物质能源与材料重点实验室,江苏 南京 210042)

我国是一个农业大国,据统计每年产生稻麦及玉米等农作物秸秆约6~7亿吨[1-2]。作为农业生产废弃物,这些秸秆通常是直接被焚烧处理,从而产生大量烟尘,导致严重的空气污染,时常引发交通事故甚至引发火灾,严重影响了人们的生活。因此,如何合理地利用如此大量的废弃秸秆不仅是我国,而且也是世界性的研究热点。目前国内外对废弃秸秆的利用主要有就地回田、发酵气化、发电以及生产生物质燃料等方式[3]。其中利用秸秆生产生物质燃料,尤其是成型燃料,是秸秆应用的主要发展趋势之一。作为清洁能源,以秸秆制得的生物质燃料在燃烧过程中产生的CO2和生物质再生时所吸收的CO2可以达到碳平衡[4],可以有效地减少温室气体的排放,而且秸秆中硫含量远远低于煤的1%的平均含硫量[5],以秸秆作为燃料可大大降低SO2等酸性气体的排放量。另外有研究表明虽然秸秆的单位热值低于煤,但是秸秆的燃烧效率却高于煤,在专门的秸秆燃烧装置中秸秆完全燃烧的热量相当于等质量的煤[6],若采用秸秆作为生物质燃料代替煤等化石燃料可以大大节省成本,提高经济效益[7]。然而由于秸秆成型燃料未经过炭化处理,含较高的挥发分,产烟量大,其热值并未得到有效的提高。因此将秸秆成型燃料炭化制得秸秆炭棒以除去影响热值的挥发分,提高固定碳含量和热值将是更佳的选择[4]。经调查,市场上秸秆成型燃料棒价格约为600 元/吨,主要应用于工厂锅炉中,而炭化后的炭棒价格则可达到2 000~3 000 元/吨,并可应用于烧烤、室内壁炉等较高档的领域,而且国内林木资源并不充裕,因此秸秆炭棒具有良好的市场前景。本文作者将小麦秸秆成型燃料在适当温度下炭化制得秸秆炭棒,并研究了炭化温度、升温速率以及炭化时间对所制得的炭棒燃烧性能的影响。

1 实 验

1.1 原料与仪器

小麦秸秆成型燃料由泰州鑫鑫秸秆能源化利用有限公司提供,直径约30 mm;SX2- 4-10型高温电阻炉;DHG-9076A型电热恒温干燥箱;IKA-C200型氧弹量热仪,德国IKA公司。

1.2 秸秆炭棒的制备

将成型燃料切割成适宜大小的块,于105 ℃干燥2 h后用分析天平准确称质量,分别置于坩埚内后放入高温电阻炉中,以5或10 ℃/min的升温速率分别升至200、 250、 300、 400和500 ℃,炭化1或 2 h后取出,冷却后称量并计算得率,置于保干器中保存。考察炭化温度、升温速率和炭化时间对秸秆炭棒燃烧性能的影响。

1.3 性能测定

1.3.1 表观密度的测定 成型燃料及各炭棒样品的表观密度参照GB/T 12496.1—1999进行测定。

1.3.2 热值的测定 将成型燃料和各炭棒样品置于研钵中破碎后于105 ℃干燥2 h,取一定质量的样品置于仪器的密闭氧弹中,根据样品在氧气中充分燃烧导致水温的上升计算出样品的热值。

1.3.3 炭化前后燃料组分的测定 将成型燃料和各炭棒样品置于研钵中破碎后于105 ℃干燥2 h,取一定质量的样品进行灰分、挥发分和固定碳含量的测定。其中灰分含量参照GB/T 12496.3—1999测定,挥发分含量参照GB/T 17664—1999测定,固定碳即为总量扣除灰分和挥发分之后的剩余量。

1.3.4 元素分析 将成型燃料和各炭棒样品于105 ℃干燥2 h,采用美国Perkin-Elmer 2400型 CHNS/O元素分析仪测量各样品中C、 H、 O元素的含量。

1.3.5 燃烧性能测试 将成型燃料和各炭棒样品破碎,在分析天平上称量2.0 g试样置于坩埚内,将坩埚敞开放置在电炉上加热,记录每个样品的产烟时间和燃烧时间。

1.3.6 TG/DTG分析 将成型燃料和各炭棒样品破碎,置于Netzsch TG 209F1型热重分析仪中,由仪器记录各样品的TG/DTG曲线。测试在空气氛围下进行,温度范围为30~500 ℃,升温速率为 10 ℃/min,空气流量为20 mL/min。

2 结果与分析

2.1 炭化条件对产物热值的影响

2.1.1 炭化温度的影响 在制备炭化材料时,炭化温度是最为关键的指标。在炭化过程中既要保证使挥发分尽可能挥发,又要避免固定碳在过高温度下被进一步烧失,因此一般炭化温度控制在300~ 500 ℃。为此分别比较了在200、 250、 300、 400和500 ℃下炭化1 h后产物的热值、密度和得率。升温速率为5 ℃/min,实验结果见表1。从结果中可看出:炭化温度在200 ℃时热值、密度都没发生明显的改变。当炭化温度达到250 ℃时得到褐色产物,热值由14.48 MJ/kg升至16.34 MJ/kg,同时也有约20%的质量损失,说明秸秆的炭化反应已开始。当炭化温度继续升至300 ℃时热值明显升高,可达到 19.08 MJ/kg,同时得率和密度出现了显著下降,得率由200 ℃时99.6%降至52.5%,密度由1.31 g/cm3降至0.99 g/cm3。而且经过300 ℃炭化后得到的是黑色的炭棒,说明炭化温度达到300 ℃时炭化效果才表现得明显,与相关文献报道基本相符[8-9]。当炭化温度升高至400 ℃时,热值达到最高值 19.47 MJ/kg,但是得率仅为44.0%,低于在300 ℃炭化后的52.5%,而且热值相较 300 ℃而言升高并不明显。这是由于炭化温度超过400 ℃时秸秆进一步裂解,产生较多的高热值气体[8],使固定碳进一步损失,导致产物的热值反而有所降低,而且得率过低,不利于生产。综合实际生产需求考虑,以300 ℃作为炭化温度既可以最大程度地节约能源,降低生产成本,又可以保证产物的质量,因此选择300 ℃作为最适炭化温度。

表1 不同炭化温度处理得到的产物的性能及得率

2.1.2 升温速率的影响 在炭化过程中,升温速率也是一个较为重要的影响因素。一般认为较慢的升温速率可以减小燃料内外温度的差异,有利于内部热解的进行。为此,本实验考察了5和10 ℃/min两个升温速率对产物热值的影响,实验结果见图1。从结果中可看出:当炭化温度为200 ℃时,升温速率对产物热值无任何影响,故此温度下并未发生炭化反应;当温度升至250 ℃时,以 5 ℃/min的升温速率处理后产物的热值略高于以10 ℃/min升温速率处理的样品,这是因为缓慢的升温速率使炭化时间相对延长,有利于挥发分逸出;当炭化温度达到300 ℃时升温速率对产物的炭化程度影响较小,说明此时燃料已基本完成炭化;当炭化温度≥400 ℃时,仍是以5 ℃/min的升温速率处理后产物的热值较高。这可能是因为在较高的温度下秸秆会进一步发生裂解生成焦油及可燃气体,而且升温速率越快热解反应更加剧烈,更多高热值的挥发分将会逸出,影响产物的热值[10]。由于最适炭化温度为300 ℃,因此在最适温度下升温速率对产物热值影响不大。

图1 不同炭化条件下产物热值的比较

2.1.3 炭化时间的影响 同时考察了不同温度下炭化时间对产物性能的影响,实验结果亦见图1。从结果中可以看出:当炭化温度为200 ℃时,炭化时间对热值几乎无影响。这是因为在200 ℃时秸秆主要表现出的是脱水作用,也可能伴随一部分高聚合度的纤维素的解聚,但是并未能发生炭化;当炭化温度达到250 ℃时,因为在此温度下秸秆才开始发生炭化,而且速率也相对较慢,延长炭化时间对提升产物的热值有利;当炭化温度达到300 ℃时,炭化时间对产物热值无明显影响;当炭化温度进一步升至 400 ℃及以上时,随着炭化时间的延长,产物的热值有所下降,而且炭化温度越高,延长炭化时间则热值下降的越为明显,同时伴有得率的显著下降。因此选择1 h作为炭化时间。

2.2 炭化温度对炭棒组分及燃烧性能的影响

2.2.1 对炭棒组分的影响 为探讨炭棒的组分随炭化温度升高的变化情况,分析了以5 ℃/min的升温速率,分别在200、 250、 300、 400和500 ℃下炭化1 h后燃料中的灰分、挥发分和固定碳的质量分数,结果如表2所示。从结果中可看出:炭化之前的燃料中挥发分高达59.74%,而固定碳仅为16.02%,因此热值仅为14.48 MJ/kg;当温度升至250 ℃时才开始发生炭化,300 ℃炭化下得到的炭棒中挥发分迅速降至40.14%,同时固定碳含量升至32.60%,达到了炭化之前的2倍,使得该炭棒热值更高。当炭化温度进一步升至500 ℃时,虽然挥发分降至19.05%,固定碳升至43.75%,但是由于质量的减少较多,灰分增加至37.2%,同时高热值组分的逸出导致热值不升反降[8]。

2.2.2 对炭棒元素组成的影响 为研究炭化前后秸秆燃料中元素组成的变化情况,比较了成型燃料和各炭棒样品中C、H、O元素的质量分数,实验结果亦见表2。从结果中可看出:经过300 ℃以上的温度处理后的产物C、H、O含量才出现了明显的变化,碳增加而氢、氧有了明显的下降。从碳元素的含量来看,经过300、 400和500 ℃处理的样品差别不大,均在45%到47%范围内,说明300 ℃时秸秆已基本完成炭化;从氢、氧元素来看,随炭化温度的升高都呈逐渐下降的趋势,当炭化温度为300 ℃时含氢、氧元素分别为初始质量分数的72.1%和54.9%,而当炭化温度达到500 ℃时则分别降低至初始质量分数的29.6%和34.8%,这可能是随炭化温度的升高氢、氧元素将以气体的形式逸出,而且温度越高则氢、氧元素将越多地与碳元素形成高热值组分逸出,使得到的产物热值有所降低[8]。这也说明300 ℃的炭化温度即可使秸秆充分炭化,又可避免较多的热值损失,是制备炭棒的适宜温度。

2.2.3 对炭棒燃烧性能的影响 为考察炭化前后秸秆燃料燃烧性能的变化情况,对成型燃料和炭棒燃烧时的产烟时间和燃烧时间进行了测试,结果亦见表2。从结果中可看出:成型燃料产烟时间为5 min,而且在实验中产烟量非常大,当烟不再产生的时候才开始无焰燃烧;经过250 ℃炭化处理之后产烟时间缩短为3 min,经过300 ℃炭化得到的炭棒产烟时间进一步缩短至2 min,且产烟量相较炭化前及经过250 ℃处理的燃料明显减小;以400 ℃及以上温度炭化制得的炭棒在燃烧实验中基本观测不到产烟,到一定的温度后直接开始无焰燃烧,这说明导致产烟的挥发分经过炭化之后已基本被去除,而且燃烧时间基本未受影响,此即为秸秆炭棒的优势所在。

表2 炭化温度对炭棒组分、元素组成和燃烧性能的影响

2.3 TG/DTG分析

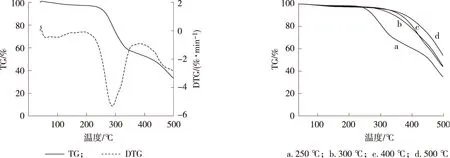

为进一步探讨成型燃料在炭化过程中组分的变化情况,对成型燃料及各炭棒进行了热重分析。其中成型燃料的TG/DTG曲线见图2,各炭棒的TG曲线见图3。从图2中可看出:成型燃料在炭化过程中有2次主要失重过程。第一个较大的失重峰出现在250~350 ℃区间内,其中在约290 ℃时有最大的失重速率-5.32%/min。一般认为在这个温度范围内秸秆中的纤维素等有机物将发生分解和炭化,产生大量的CO2、 CO等气体,固定碳的含量则相应提高,热值也相应提高。在350~400 ℃区间内失重趋于平缓,而在400 ℃以上则出现第二个失重峰,这与NAKORN等的报道相符[11],即当炭化温度进一步升高则固定碳将发生进一步的热解,在TG曲线上表现为质量再一次出现快速下降,到500 ℃实验结束温度时仅剩约32%的质量残留。结合表1中500 ℃炭化后炭棒热值不升反降的实验结果也说明当炭化温度超过400 ℃则将有较多的高热值气体逸出,导致产物热值出现下降[8,10]。

从图3中可以看出成型燃料和于250 ℃炭化得到的炭棒在250~350 ℃和450~500 ℃内有2个明显的快速失重过程,而于300 ℃及以上温度炭化后的炭棒在250~350 ℃区间内无快速失重过程,在350 ℃以上失重速率才开始加快,并且最终剩余质量分数均超过40%,高于较低温度下得到的炭棒。这也充分说明300 ℃即可使秸秆完全炭化,除去一部分挥发分,利于热值的提高和燃烧性能的改善。

图2 成型燃料的TG/DTG曲线

3 结 论

3.1 针对秸秆成型燃料热值不高、产烟量大的缺点,将小麦秸秆成型燃料进一步炭化处理制得秸秆炭棒,并对炭化温度、升温速率、炭化时间等条件进行了优化。实验结果表明以5 ℃/min作为升温速率,于300 ℃炭化1 h后可得到性能较好的秸秆炭棒。

3.2 分析了炭化前后燃料的组分,C、 H、 O元素含量以及TG/DTG,结果进一步证实了秸秆成型燃料在最优炭化条件处理之后基本已完成炭化过程,得到密度为0.99 g/cm3,热值约为19.08 MJ/kg,挥发分40.14%,固定碳32.60%的炭棒,得率为52.5%。

3.3 经过燃烧实验表明所制得的炭棒在燃烧时几乎无产烟量,同时燃烧时间也并未缩短,说明在秸秆成型燃料中导致产烟的挥发分已被除去。通过各炭棒的TG曲线也可进一步证明。

参考文献:

[1]聂李明.论玉米秸秆综合利用新途径[J].农业技术与设备,2007(8):48-49.

[2]KRISTENSEN E F,KRISTENSEN J K.Development and test of small-scale batch fired straw boilers in Denmark[J].Biomass and Bioenergy,2004,26(6):561-569.

[3]周勇.清洁生物质秸秆能源研究进展[J].应用化工,2005,34(10):595-597,606.

[4]潘洪坤.生物质成型燃料的实用性分析[J].科技向导,2011(5):152.

[5]张立权.浅析秸秆直接燃烧发电技术的应用前景[J].电站系统工程,2007,23(3):69.

[6]李建南,倪俊.生物质成型燃料前景分析[J].节能,2011,30(1):13-14.

[7]王世荣,庄建华,吉冬健,等.用稻壳棒代替原煤做燃料燃烧试验结果与环保效益[J].节能技术,2005,23(2):174-176.

[8]朱金陵,何晓峰,王志伟,等.玉米秸秆颗粒热解制炭的试验研究[J].太阳能学报,2010,31(7):789-793.

[9]田松峰,薛海亮,付小倩,等.玉米秸秆燃烧特性的实验分析[J].电站系统工程,2008,24(1):21-23.

[10]赵超超,杜官本.操作条件对生物质热解的影响研究[J].林业机械与木工设备,2009,37(5):7-10.

[11]WORASUWANNARAK N,SONOBE T,TANTHAPANICHAKOON W.Pyrolysis behaviors of rice straw,rice husk,and corncob by TG-MS technique[J].Journal of Analytical and Applied Pyrolysis,2007,78(2):265-271.