基于虚拟试验的造船门式起重机事故再现仿真分析

2014-08-16马峰殷晨波夏明睿

马峰,殷晨波,夏明睿

(南京工业大学 机械与动力工程学院,江苏 南京 211816)

0 引言

起重机械具有结构复杂、起重量大、工作环境恶劣等特点,在使用过程中极容易发生事故,并且发生事故的后果极为严重[1]。我国把它与电梯等都归类于特种设备,需要专门的设备安全监督管理部门对其进行检测和维护[2],尽管如此,还是难以避免事故的发生。因此,对起重机械事故进行再现具有非常重要的现实意义。本文以300t/43mA型双梁造船门式起重机(以下简称门机)为研究对象,基于虚拟试验,采用Pro/E建立了门机的三维实体模型,对部件施加相应的约束和载荷,建立起虚拟样机,进行了典型事故工况的动力学仿真,分析了事故过程中接触力、碰撞力、钢丝绳拉力的变化情况,帮助人们清晰的认识事故发生的过程,为造船门式起重机的安全评估技术研究提供技术支持。

1 事故再现理论和方法

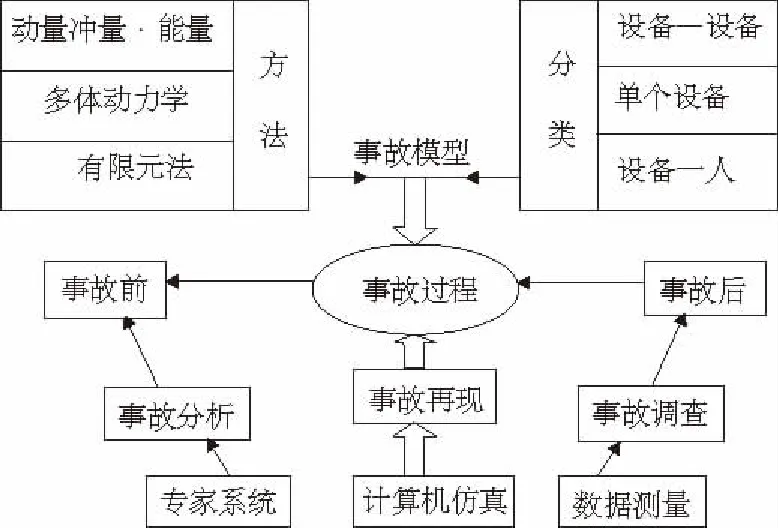

设备事故再现是在事故发生后,由设备的最终位置开始,运用相关理论方法、实验数据以及专家经验建立的运动学和动力学模型往回推算,即事故后阶段、事故阶段、事故前阶段,使整个事故过程的实际情况在时间和空间上得以重现。现在使用到的事故再现方法通常有两种:1) 分析法,由事故后的状态推断事故前的状态;2) 模拟法,通过假设事故前的一系列状态,模拟在该假设条件下得到的事故结果,将该结果与实际结果做比较,将与实际结果最为接近的假设认定为事故发生前真实状态[3-4]。实际使用时通常将两者结合起来,取其各自的优势来进行事故再现。一般来说,采用分析法中的模型建立方法,通过计算来推算事故初始时各机构的速度,再结合模拟法中对现场进行分析的部分,根据专家的经验,对所得初始速度进行验证,反复比较分析得出最终的结果[5]。将事故再现的模型与方法、理论与技术研究的各方面进行归纳综合[6],如图1所示。

图1 事故再现的理论与技术

2 门机虚拟样机模型的建立

根据门机结构特点,采用整机建模和局部建模的方式,遵循结构简化原则及结合部件特性参数的融合技术,利用Pro/E建立门机的三维几何模型,并将模型导入ADAMS中,对部件施加相应的约束和载荷,建立起虚拟样机模型,模型由主梁、刚性支腿、柔性支腿、小车、大车运行机构等组成,如图2所示。

1-小车;2-主梁;3-刚性支腿;4-大车;5-柔性支腿图2 门机虚拟样机模型

3 事故虚拟试验

3.1 事故工况描述

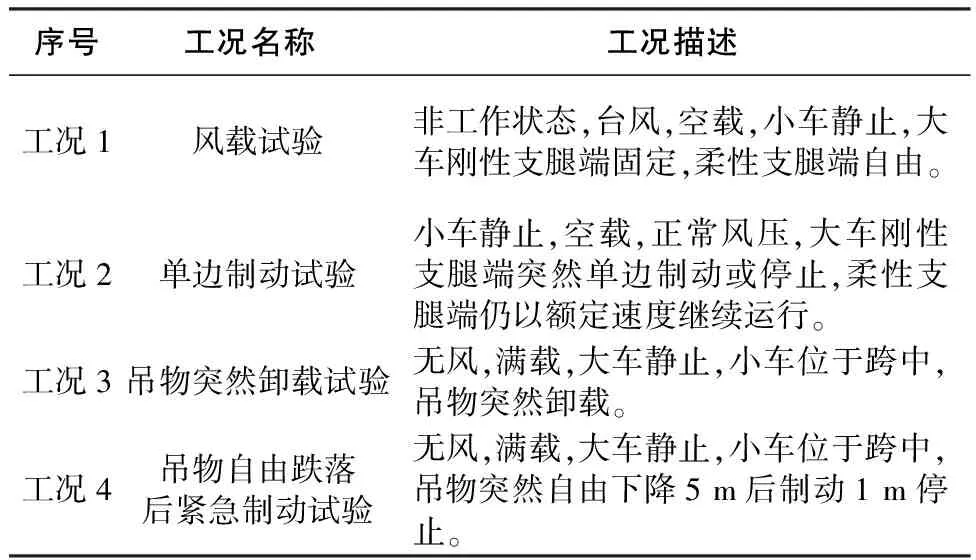

事故的种类有断裂、下挠、失稳和整机倾覆等,表1归纳了5种典型的事故工况,根据门机的参数设计和相应具体的工况形式,对这5种事故工况进行分析。

表1 门机典型事故工况

3.2 事故工况仿真

3.2.1 工况1(风载试验)

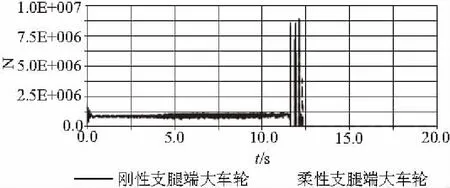

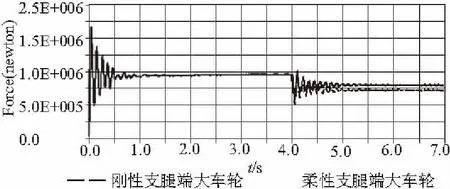

将大车刚性支腿端施加在车轮旋转副的驱动设为0,模拟固定,大车轮与轨道施加接触约束,其接触力曲线如图3所示。

图3 大车轮接触力曲线

由图3得到,在台风的作用下,柔性支腿端大车轮与轨道的接触力降为0,柔性支腿端抬起,刚性支腿端大车轮与轨道的接触力瞬间增大,门机逐渐向刚性支腿端横向倾覆,最终柔性支腿、刚性支腿端大车轮与轨道的接触力都为0,门机脱轨,整机发生横向倾覆。因此必须安装防风抗滑装置,而且专门的设备安全监督管理部门对其定期进行检测和维护。

3.2.2 工况2(单边制动试验)

利用IF函数在大车刚性支腿和柔性支腿端设置不同步的旋转速度,大车轮与轨道施加接触约束,其接触力曲线如图4所示。

图4 大车轮接触力曲线

由图4得到,门机在0~10 s时平稳运行,在第10 s时柔性支腿、刚性支腿端不同步,两端大车轮与轨道的接触力都逐渐变为0,门机脱轨。

3.2.3 工况3(吊物突然卸载试验)

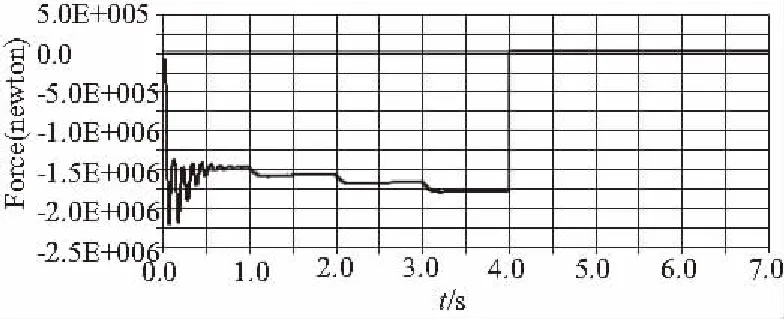

吊物满载150t,使用step函数设置吊物载荷继续增大,电机驱动力矩也逐渐增大,钢丝绳最终疲劳断裂,利用仿真描述模拟吊物突然卸载。钢丝绳拉力、小车轮接触力、大车轮接触力的变化情况如图5~图7所示。

1) 钢丝绳拉力

图5 钢丝绳拉力曲线

由图5得到,随着吊物载荷的不断增大,钢丝绳的拉力不断增大,最终断裂,拉力变为0,重物坠落。仿真过程中,钢丝绳上的拉力最大值达到1.76×106N,而在满载平稳状态下的拉力为1.47×106 N,由此得到该工况的动载系数约为1.76/1.47=1.2。钢丝绳的动载系数可以为钢丝绳的合理选用提供参考。

2) 小车轮接触力

由图6得到,随着吊物载荷的不断增大,小车轮接触力不断增大,最终钢丝绳断裂,小车突然卸去了吊物产生的接触力,瞬间抬起,之后又落回轨道,并不断来回振荡。

图6 小车轮接触力曲线

3) 大车轮接触力

由图7得到,随着吊物载荷的不断增大,大车轮接触力不断增大,最终钢丝绳断裂,超载后突然卸载时,大车两端车轮与轨道间发生连续的跳跃碰撞,产生很大的冲击力,最终空载稳定的状态下,前端大车轮的接触力大于后端大车轮的接触力,门机有可能纵向倾覆。

图7 大车轮接触力曲线

3.2.4 工况4(吊物自由跌落后紧急制动试验)

利用step函数设置驱动力矩模拟吊物自由跌落后紧急制动,吊物在0~90s平稳起升,90~91s自由下落,91~91.2s紧急制动。钢丝绳拉力、小车轮接触力、大车轮接触力的变化情况如图8~图10所示。

1) 钢丝绳拉力

由图8得到,紧急制动时,在极短的时间内使吊物产生一个极大的向上加速度,同时门机受到一个向下的巨大惯性力。钢丝绳断裂,拉力变为0,重物坠落。仿真过程中,在钢丝绳上瞬间产生一个很大的拉力,最大值达到1.31×107 N,而在满载平稳状态下的拉力为1.47×106 N,由此得到该工况的动载系数约为13.1/1.47=8.91。

图8 钢丝绳拉力曲线

2) 小车轮接触力

由图9得到,钢丝绳自由下落时,小车轮接触力减小,紧急制动时,小车轮接触力瞬间增大,钢丝绳断裂,小车突然卸去了吊物产生的接触力,瞬间抬起,之后又落回轨道,并不断来回振荡,最终趋于一个稳定的值。

图9 小车轮接触力曲线

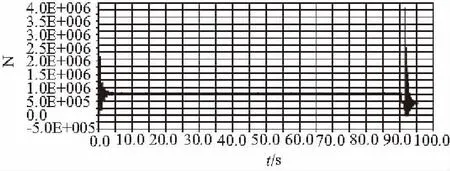

3) 大车轮接触力

由图10得到,紧急制动时,两端大车车轮瞬间抬起,刚性支腿端大车车轮接触力大于柔性支腿端大车车轮接触力,门机有可能横向倾覆,因此必须安装安全保障系统。

图10 大车轮接触力曲线

4 结论

基于虚拟试验,利用Proe和ADAMS联合建模法建立了门机的虚拟样机模型,根据不同的事故工况施加约束、载荷和驱动,进行了事故再现的动力学仿真,获得了典型事故工况下门机的接触力、碰撞力、钢丝绳拉力的变化情况,使事故发生的过程和结果能在时间和空间上再现,可为门机的安全评估提供依据。

[1] 陈永玉.门式起重机常见事故规律分析与对策研究[J].中国安全生产科学技术,2011,7(5):163-166.

[2] 谌为等.汽车事故中车速计算方法的研究现状及展望[J].科技创新导报,2009,(12): 152-154.

[3] 袁泉.交通事故再现的几个关键问题探讨[J].汽车科技,2001, 5(2):128-131.

[4] Moser A, Steffen H, Kasanieky G.The Pedestrian Model in PC Crash -The Introduction of Multi Body System and its Validation.[J] SAE199910445.

[5] 杨兆.交通事故快速再现方法研究[J].长沙理工大学,2006,5(7),96-98.

[6] ISHIKAWA H.Impact model for accident reconstruction-normal and tangential restitution coefficients [J].SAE930654.