机车车辆轴箱结构静强度与模态分析

2014-08-16刘楠傅茂海金鑫王平

刘楠,傅茂海,金鑫,王平

(西南交通大学 机械工程学院,四川 成都 610031)

轴箱装置是铁道机车车辆转向架的重要零部件之一,将轮对和构架联系在一起,传递各个方向的作用力。轴箱定位装置不仅对车辆系统动力学性能有重要影响,在实际运行中还会影响到车辆的运行安全性、稳定性。

在实际运用中,轴箱结构同时受到静载荷和动载荷的作用。对于新设计的轴箱结构,必须确保其在运用载荷作用下具有足够的承载能力,保证其在使用期间内的安全性和可靠性;由于轴箱是簧下质量,因此在保证强度和刚度的同时,还应尽可能减小自身结构质量,充分发挥结构的整体承载能力。轴箱结构中的轴承孔、腹板、加强筋等结构均属于易发生振动的部位,轴箱的振动特性是结构承受动载荷的重要参数。

利用有限元分析软件ANSYS对轴箱结构进行了静强度与模态分析,依据UIC、EN等标准对轴箱的静强度性能进行了评定;通过模态分析,获得了轴箱结构的固有频率和振型,为了解结构的薄弱环节、动态性能评定及结构综合强度性能的评定提供依据。

1 轴箱静强度分析

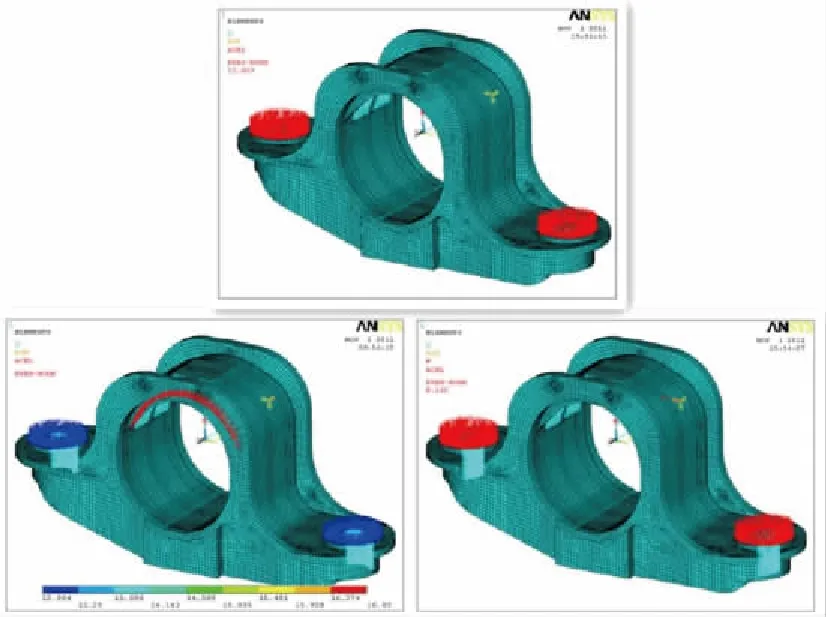

a) 轴箱模型

为保证几何模型和有限元模型尺寸的一致性,在ANSYS中建立几何模型。该轴箱为整体铸造件,且沿三个方向均无对称结构,故应建立整体模型,建模时忽略了半径较小的铸造圆角和轴承孔下部的漏水孔。轴承孔内部结构如图1所示。

图1 轴箱部分模型

b) 静强度分析载荷确定

根据车辆的运行特点,依据UIC 510-3:1994以及EN 13749:2005中关于焊接构架进行模拟超常载荷静强度试验时的加载方式,确定轴箱的静强度载荷。

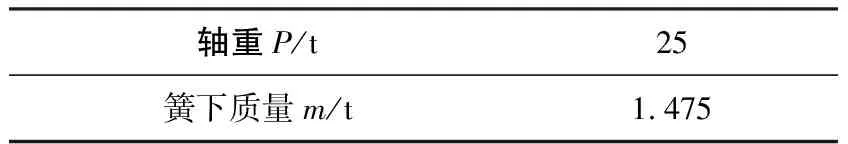

该轴箱计算基本参数如表1。

表1 轴箱强度计算基本参数

单个轴箱承受的垂向静载荷

最大垂向载荷

Fzmax=1.5Fz=173.09kN

考虑车辆的侧滚运动时,轮重的增/减载率

α=0.255

轴箱承受的横向载荷

纵向载荷

Fxmax=0.1(4Fz+0.2mg)=49.05kN

c) 轴箱静强度计算载荷

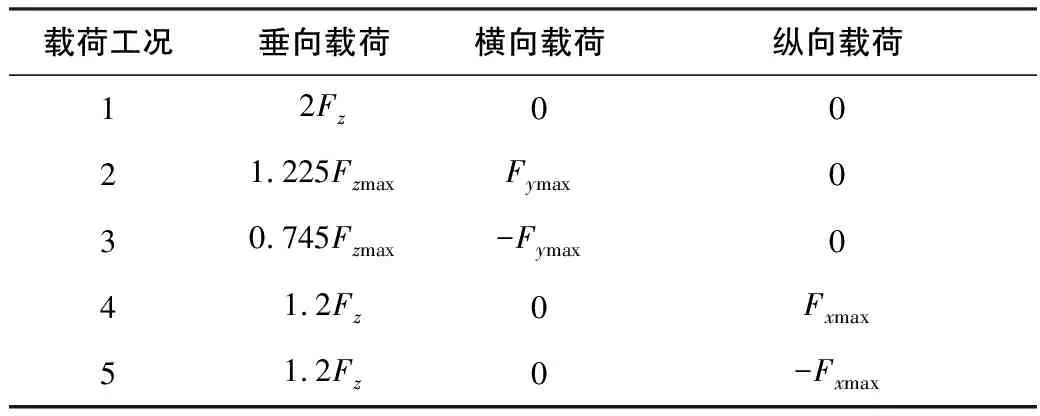

依据UIC 510-3:1994,确定载荷及载荷组合工况如表2所示。

表2 轴箱静强度计算工况

轴箱材料为各向同性的B+级钢,材料弹性模量为1.72×103,泊松比为0.3,屈服极限为345MPa。

d) 轴箱有限元分析

1) 有限元模型

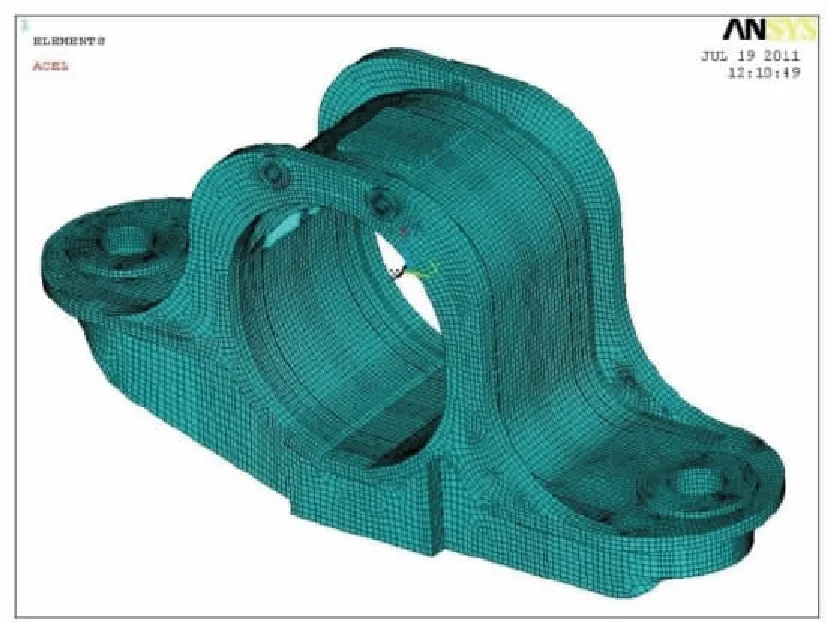

轴箱为整体铸造件(图2),采用8节点实体单元Solid45对主结构进行离散;下部腹板与弹簧托盘孔结合处的局部不规则区域采用Solid95号单元。模型整体离散为89489个单元。

图2 轴箱有限元模型

2) 边界条件

为尽可能模拟轴箱在运用中的真实受力情况,在添加边界条件时,将车轴简化为截面形状为圆形的梁单元,并在轴箱的轴承孔上部与轴承接触面的120°角范围内建立接触单元;梁单元的另一端即为轮轨接触点。横向载荷作用于轴承孔上部与轴承外圈接触的挡边上;垂向载荷作用于两侧弹簧托盘凸台的上表面。

横向约束作用面为两侧弹簧托盘孔内表面沿横向120°角范围内的面;纵向约束作用面为两侧弹簧托盘孔内表面沿纵向120°角范围内的面。在轮轨接触点处根据不同工况下载荷的施加情况建立合适的约束。

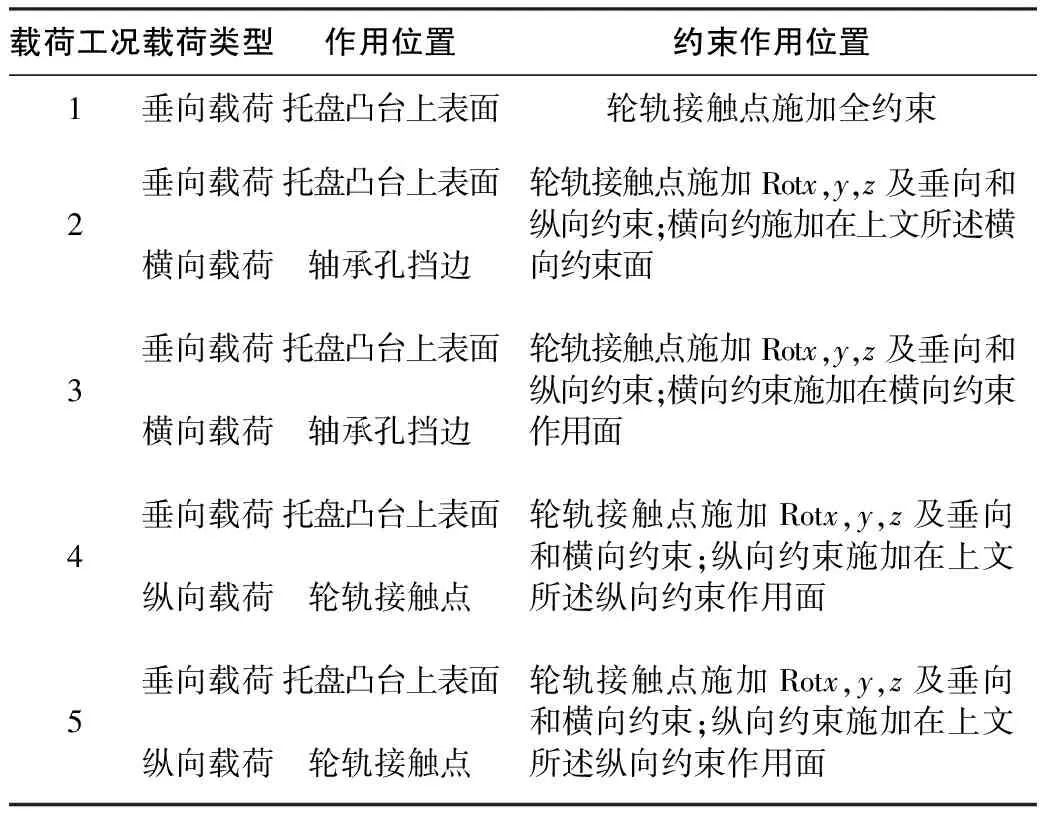

各工况下载荷与约束的具体施加位置如表3所示。

表3 轴箱静强度计算边界条件

图3为第1、2、4工况下轴箱静强度计算的边界条件。由表2易知,第2、3工况横向载荷方向相反,故第3工况中横向载荷和约束均作用于轴箱的对称位置;第4、5工况纵向载荷方向相反,故第5工况中纵向载荷改变反向,纵向约束作用于轴箱的对称位置。

图3 轴箱静强度计算边界条件

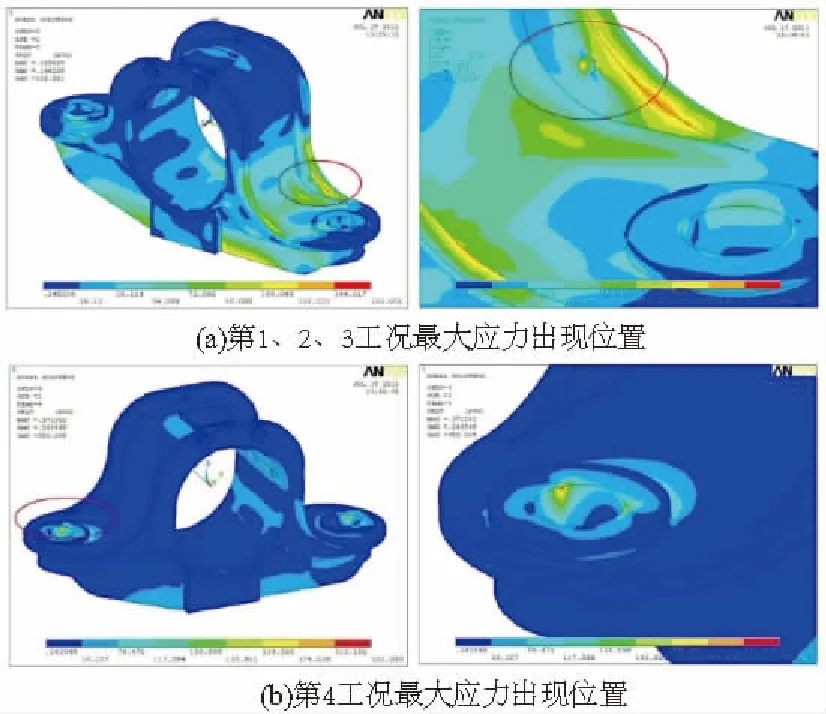

3) 计算结果分析

利用ANSYS软件对轴箱进行静强度分析,得到各工况下轴箱的应力计算结果如表4。

表4 各载荷工况下轴箱结构最大应力节点位置

静强度计算结果显示,第1、2、3工况下,轴箱结构整体应力分布情况相似,且最大应力均出现在低位弹簧托盘内侧立板圆弧的螺栓孔处,如图4(a)所示,但应力值均未超过材料的屈服极限。第4工况中,轴箱结构大部分区域应力值较低,仅在高位弹簧托盘孔边缘应力值较大,表现出明显的应力集中现象,如图4(b);第5工况中轴箱结构整体的应力分布情况与第4工况相似,由于纵向载荷的方向相反,最大应力出现在另一侧(低位)弹簧托盘孔边缘,同样表现出明显的应力集中现象。

图4 最大应力出现位置

第4、5工况中轴箱结构的最大应力值均超出了材料的屈服极限,进行初步分析后认为出现这个结果可能有两种原因:1) 进行静强度分析时,有限元模型中单元的数量和质量会在一定程度上影响计算结果。针对4、5两工况中出现的情况,将弹簧托盘孔周围的网格进行了细化,重新分网后网格密度加大,得到总体单元数量为116877个单元的有限元模型。对该模型加载求解后得到的结果显示, 前三个工况的计算结果与第一个有限元模型的计算结果相比,整体应力分布情况相似,最大应力出现的位置相同,且最大应力变化值很小,误差均在5MPa以内。第4工况下的最大应力为318.674MPa,比首个模型降低了33.5MPa;第5工况下最大应力值为356.019MPa,比首个模型降低了43.8MPa。这说明在可能发生应力集中的区域,网格划分的密度和质量会对分析结果产生明显的影响,适当加大网格密度可以获得更为精确的结果。2) 在弹簧托盘孔内表面施加了刚性约束,而实际运用情况下该处安装橡胶件,且孔边缘有铸造圆角,这两个因素均在一定程度上减轻应力集中的现象。

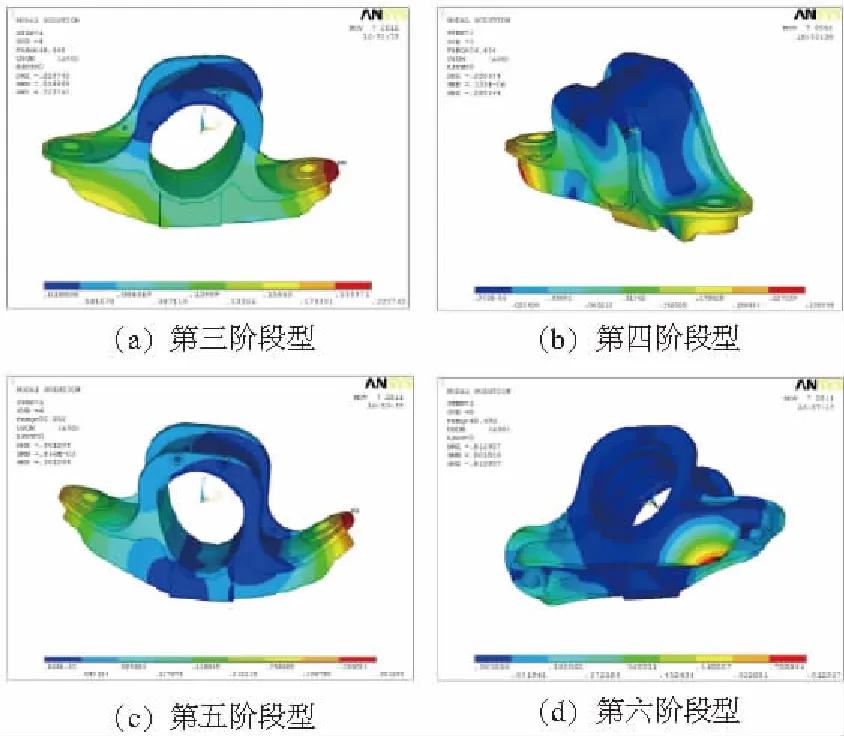

2 轴箱模态分析

a) 模态分析模型

轴箱结构的模态分析采用上述静强度分析的有限元模型(图5)。由于在模态分析中,模型的任何非线性单元都将被忽略,故在原添加接触单元的面上添加径向约束;横向约束仍添加在轴承孔上部与轴承外圈接触的挡边上。

表5 轴箱固有频率及振型

图5 轴箱结构的部分振型

b) 模态分析结果

模态分析采用分块的兰索斯法(Block Lanczo Method),提取轴箱的前十阶模态,其固有频率和相应振型如表5所示。

模态分析结果显示:

1) 第1-4阶模态振动频率较低,对应的频率范围为453.85Hz-773.3Hz,在这一频率范围内,轴箱结构作为一个整体在振动,主要表现为扭转、弯曲、剪切以及弯曲和剪切的耦合振动,且振动不明显。

2) 第5-10阶模态为高频振动,此类模态的振动主要集中在两侧的弹簧托盘及其下部腹板,轴承孔处无明显振动。高位托盘下部腹板出现了同向或反向的弯曲、鼓胀振动,低位托盘主要表现为扭转振动。

3) 第8阶模态振型在1200Hz以上频率范围内比较特殊,弹簧托盘及其腹板均未发生明显扭转或弯曲振动,而主要为轴承孔沿纵向的变形,这种变形影响了轴承孔的圆度,进而会影响轴承的正常工作。

综合各阶模态的振动特性发现,低频模态振动不明显,对轴箱整体的结构强度影响较小;高频振动较为明显,振动主要为弹簧托盘及腹板的振动,对轴承孔影响较小。尤其应注意频率为1330Hz左右的振动,此类振动会使轴承孔发生明显变形,影响轴承、轮对的正常工作,应避免轴箱发生此种类型的共振。

3 结论

1) 轴箱静强度分析结果中,第4、5工况下出现了应力值偏大的现象,在对应力集中区域附近网格进行细化后重新计算,得到的结果基本满足UIC 510-3:1994关于转向架结构的静强度评定要求。

2) 有限元模型中单元的数量和质量会对静强度分析结果产生一定影响。对比前后两次分析的结果,前三种工况的计算结果几乎相同,这说明第一个有限元模型的单元数量已能保证计算结果的准确性。在可能出现应力集中的部位,这种影响则须引起重视,应注意此类区域附近的网格密度和质量,也可以采用更高阶次的单元类型,以获得更为精确的结果。

3) 模态分析结果表明,轴箱低频振动不明显,对结构强度影响不大。高频振动较为明显,主要影响弹簧托盘及下部腹板,在实际运行中若发生此类型的振动,会影响轴箱弹簧的正常工作,应注意避免该频率的振动。特别在1330Hz左右频率下,轴承孔会发生明显的变形,影响轴承工作。总体来看,轴箱结构整体刚度满足使用要求,在运用中应注意避免1200Hz以上的共振频率。

[1] 吴敏,黄志辉.八轴机车轴箱三维结构设计及强度计算[J].内燃机车,(2008)11-0015-03.

[2] 王义亮,谢友柏.四缸内燃机机体结构模态分析[J].内燃机学报,(2002)01-0075-04.

[3] UIC 510-3 Wagons-Strength testing of 2 and 3-axle bogies on testing rig 1994.