投射电容屏ITO电路检测用线阵CCD成像系统的设计*

2014-08-16姜长城全燕鸣彭艳华

姜长城 全燕鸣 彭艳华

(华南理工大学 机械与汽车工程学院,广东 广州 510640)

透明导电氧化(TCO)膜以其高透光率与可靠的导电性,常作为导电材料被制成透明电路而广泛应用于平板显示(FPD)、有机发光二极管(OLED)与太阳能薄膜电池(STC)等行业[1-2].氧化铟锡(ITO)是一种典型的TCO 材料.虽然ITO 的制造成本高,但与其他众多透明导电材料相比,由于其高于90%的透光率与低于10-3Ω·m 的电阻率,因此在投射电容触摸屏(PCTP)中被大量使用[3-4].

在PCTP 中,ITO 先被双面涂镀于玻璃基板上,再经过湿刻蚀[5]、等离子刻蚀[6]或激光烧蚀[7],制成具有一定图案的ITO 透明电路(简称ITO 电路)以形成二维感应矩阵,从而实现PCTP 的多重触摸与高精度定位.但目前所有的刻蚀方法形成的ITO电路都会产生一定程度的缺陷(如短路、断路、针孔、凸起、缺口、刮痕与污迹等),这些缺陷将直接影响PCTP 的操作性.因此,对ITO 电路进行缺陷检测是PCTP 制作过程中的重要环节.

目前,ITO 电路的检测方法主要有通电检测法、人工目视检测法及自动光学检测(AOI)法.通电检测法是通过对ITO 电路通电来检测有、无ITO 涂覆区域的亮度差异,从而判别缺陷.近年来,有研究者(如Chan 等[8])开发出了比较简单的通电检测装置,将ITO 电路夹在聚合物分散液晶制成的装置中,通电,使涂覆ITO 处在液晶屏上点亮而未涂覆ITO 处在液晶屏上灰暗,然后用相机采集图像,根据亮度判断ITO 电路的开路与短路缺陷.

也有研究人员采用扫描电子显微镜(SEM)[9]、微分干涉对比(DIC)技术[10]与光学相干断层扫描(OCT)技术[11]对ITO 电路进行检测,但该类人工目视检测主要适用于测试样品的结构与形态,无法对ITO 电路的功能缺陷进行识别,且无法应用于大规模生产.

为获得更高分辨率与定位精度的PCTP,近年来,ITO 电路线宽及线间距已从原来的几十微米向十微米甚至几微米发展,这使得在一定生产率下有效检测出ITO 电路的各种缺陷变得更加困难.Song等[12]提出并构建了一套检测等离子显示屏(PDP)ITO 电路的AOI 系统,但该系统的检测精度及速率较低(检测精度为30 μm,检测速率为62.85 mm/s,检测一块42 英寸的PDP 基板要耗时65 s),不能满足现代PCTP 生产的精度和速率需求.孙亚根[13]和彭永林[14]分别对ITO 电路缺陷检测的图像处理算法进行了研究,其图像获取采用基于面阵相机构建的系统,不能满足实际生产的高速检测需求.目前,由于PCTP AOI 设备的不成熟,生产企业多采用人工加显微镜目测的方法抽检刻蚀后的ITO 电路,估计良品率.这样的人工方法检测效率低且易受主观因素影响,当检测精度高于30μm 时已无效率可言.

综上所述,研发具有高检测精度及速率的PCTP ITO 电路的AOI 系统是非常必要和迫切的.基于线阵CCD 的AOI 技术是有效解决此问题的一条主要途径.然而,PCTP 中的ITO 材料与玻璃基板具有相近的光学特性,因此难以形成高对比度图像,在高扫描检测速率条件下更是如此.文中对单线阵CCD 的PCTP ITO 电路成像条件进行了研究,构建了10 μm 级线距ITO 电路的实际成像系统,并通过实验验证了其高速动态扫描成像效果.

1 ITO 电路的线阵CCD 成像方式

AOI 系统成像原理如图1 所示[15-17],其中dAs为发光体微面积,dAC为CCD 像元微面积,dA 为被测表面微面积,α1为光照方向与发光体微面法线夹角,α2为入射光方向与被测表面微面法线夹角,α3为透镜光轴与被测表面微面法线夹角,Iα是发光体微面法线夹角为α1方向的发光强度(光强),ρ 为反射系数,r 为发光体到被测表面的距离,l 为物距,D为入瞳直径,β 为物方孔径角.

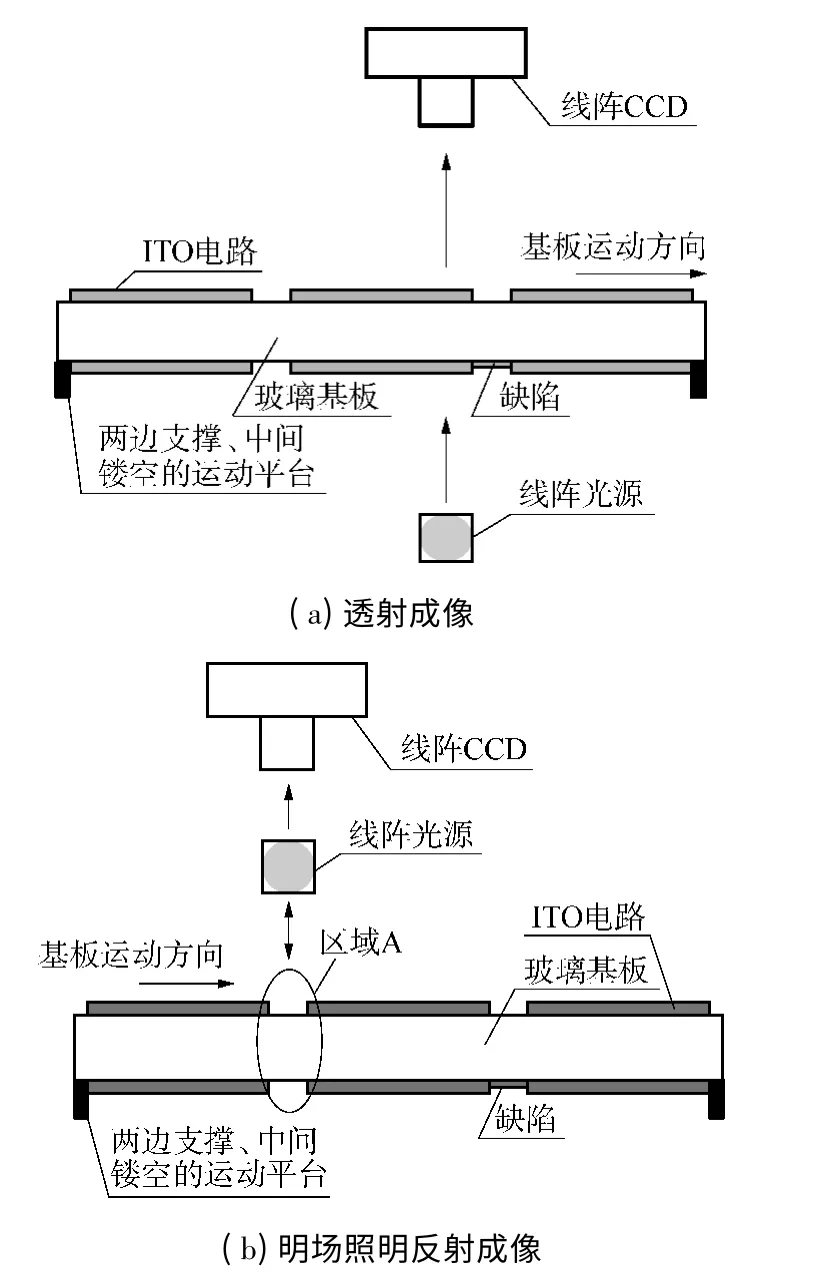

线阵AOI 系统采用汇聚类线阵光源,α1=0°.线阵CCD 相机只有一列CCD 像元,故采用这种相机时只有沿透镜光轴的光线才能成像.投射电容触摸屏的玻璃基板表面和ITO 膜表面可类比于镜面,入射角等于反射角.因此,用线阵CCD 相机和线阵光源进行成像检测时,只有在光源倾角与相机倾角相等(即α2=α3)的情况下才可成像.由于光源与相机的倾斜安装角度不易保证绝对相等,α2=α3=0°或180°则容易实现,因此可如图2 所示进行透射成像和明场照明反射成像,其入射、反射、透射线同向.

图1 AOI 系统成像原理图Fig.1 Imaging principle of AOI system

图2 ITO 电路的线阵相机成像方式Fig.2 ITO imaging mode of line-scan camera

若采用图2(a)所示的透射成像原理检测玻璃基板表面的ITO 电路,刻有ITO 的玻璃基板被放置于中间镂空、两边支撑的运动平台上,光源置于基板下方.当电路无缺陷时,由于玻璃基板上、下表面的ITO 相同,故不会造成下表面对上表面成像的干扰;若下表面存在短路或异物缺陷,将影响上表面电路的成像并造成识别缺陷在下表面的定位混乱.

采用图2(b)所示的反射成像原理进行检测时,即使下表面ITO 电路存在缺陷,也不会对上表面的成像造成影响,故文中确定采用这种成像方式.

2 最大叠加反射系数的成像系统设计

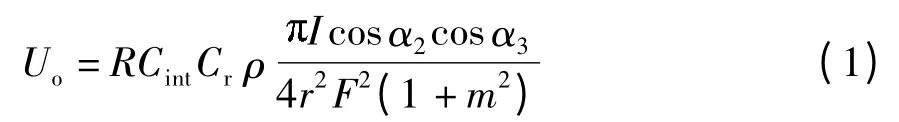

对于黑白线阵CCD 相机,获取的图像灰度值与其CCD 输出信号电压值Uo成正比.线阵CCD 输出信号的电压值为[18]

式中,R 为线阵CCD 特性参数,Cint为线阵CCD 积分时间,Cr为所选镜头的透镜投射系数,F 为相机光圈值,m 为系统放大系数,r、ρ 意义与图1 中同,I 为图1 中α1=0 时的Iα.α2=α3=0°(即相机光轴与光源平行且同向,如图2(b)所示)时,Uo有极大值.

当光学器件、检测精度及工作参数确定后,式(1)中的R、Cint、Cr、r、F 及m 都是确定的,为简化式(1),定义参数K 为

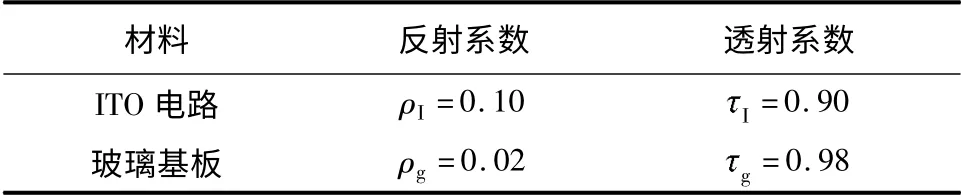

ITO 膜与玻璃基板有相近的光学特性(如表1所示[19],忽略其极微弱的吸收率),两者的反射系数差为0.08,故成像对比度很小.因此,需要设计反射条件,增大两者的反射系数差异,从而增强图像对比度.当α2=α3=0°时,CCD 对应两者的输出电压分别为

式中,ρI、ρg分别为ITO 电路与玻璃基板的反射系数.

表1 ITO 电路与玻璃基板的反射与透射系数Table 1 Reflection and transmission coefficients of ITO circuit and glass substrate

为衡量ITO 电路与玻璃基板两部分的CCD 反射成像输出对比度,定义以下函数:

在图2(b)所示成像方式下,由于玻璃基板和上、下表面ITO 电路形成高透射率的三层结构,使得成像时的反射系数并不仅仅是由单一材料与单层结构决定,而是由三层结构经过透射与反射最终叠加形成.因此,为使UI-g获得极大值,应将ITO电路与基板玻璃的叠加反射系数差值设计得尽可能大.

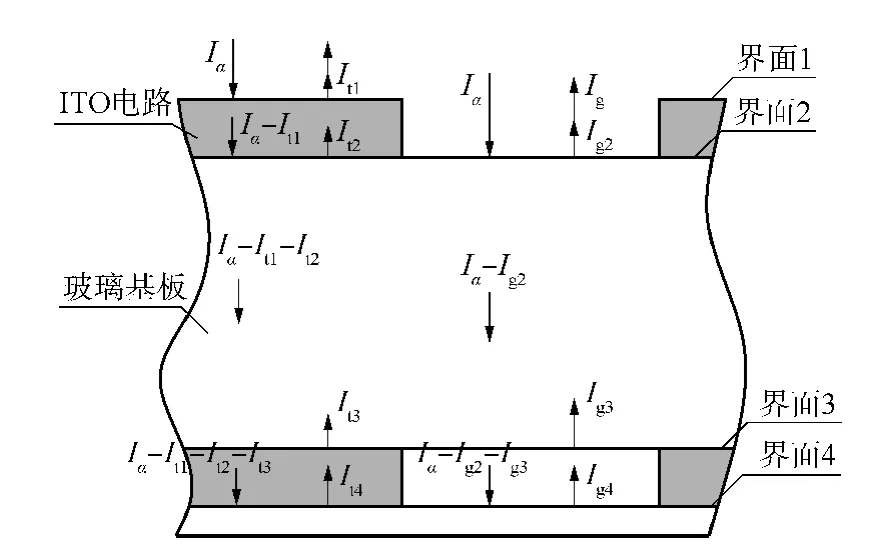

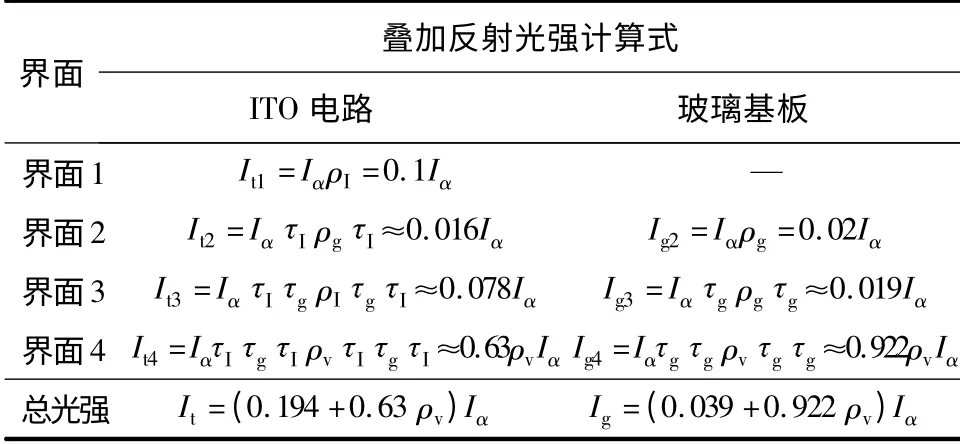

设运动平台表面反射系数为ρv.将图2(b)中的区域A 局部放大,如图3 所示,光强为Iα的一条光线对ITO 电路、基板玻璃成像需分别经4 个、3 个介面的透射及反射,每个介面的反射光强之和即为最终反射光强,相应的计算如表2 所示.

图3 ITO 电路和玻璃基板的多层反射Fig.3 Multi-reflection of ITO circuit and glass substrate

表2 ITO 电路与玻璃基板的叠加反射光强计算Table 2 Calculation of total reflection intensity for ITO circuit and glass substrate

设ρ1为对应表2 中It总光强(图3 中有ITO 电路之处)的叠加反射系数,ρ2为对应表2 中Ig总光强(图3 中无ITO 膜处)的叠加反射系数,式(5)可写为

代入表2 相应数据,得

根据运动平台的表面物理特性,ρv取值范围为0~1.为使式(7)中的UI-g获得最大值,ρv应尽可能小.因此,拟将运动平台表面涂覆均匀的黑色吸光漆,使得ρv≈0.

通过以上设计,ITO 电路与玻璃基板处的叠加反射系数差达0.155,可以有效地增大ITO 电路与无膜玻璃基板两部分的图像对比度.

3 实验结果及分析

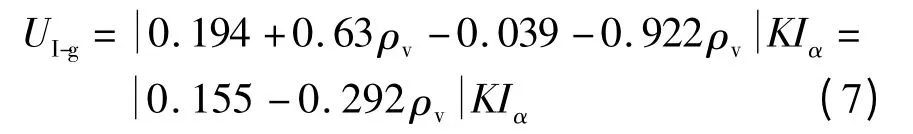

实验用成像系统的部件特性及工作参数见表3.线阵CCD 曝光积分时间Cint反比于行频,而行频需根据检测精度和检测平台运动速度决定.考虑到实际生产中需采用高的平台运动速度与高行频来保证检测速率与精度,根据式(6),在积分时间较小的情况下,要获得高对比度的图像,必须提高光源亮度.

匀光措施不足时,高亮度光源中的LED 颗粒会在图像上形成亮斑,降低图像质量.文中将线阵光源加装漫射板,虽可有效提高光照均匀性,但光源亮度被严重削弱.在ITO 电路成像系统中,光照均匀性严重影响成像质量,故在保证光照均匀性的前提下,对于既定的平台运动速率和扫描行帧,通过实验对比不同亮度下获取的图像质量来确定适宜照明亮度,从而为获取高对比度的清晰图像提供支持.

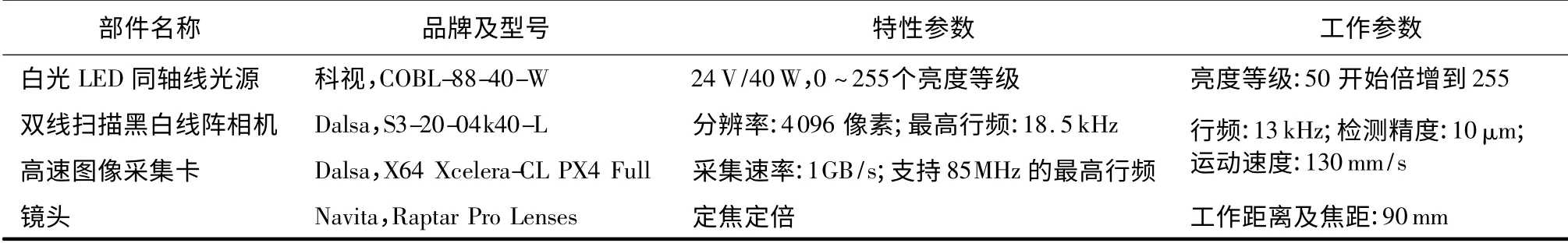

数控白色LED 同轴线光源有256 个亮度等级,从亮度等级为50 开始逐渐递增进行扫描实验,结果如图4 所示.

表3 实验用成像系统部件的特性参数及工作参数Table 3 Characteristic and working parameters of components of experimental imaging system

图4 成像系统实验结果Fig.4 Experimental results of imaging system

由图4(a)可知,光源亮度过低使CCD 曝光不充分,这一方面导致了图像过暗,难以分辨ITO 电路,另一方面使图像存在横向规律性干扰条纹.灰度直方图并不具明显双峰性,即玻璃基板与ITO 电路各自所对应的灰度不具有明显的峰值,这都将增加后续图像处理算法的复杂性.光源亮度等级增大到185 时采集的图像(见图4(b))已经有相当高的对比度,但是仍有隐约的横向干扰条纹.随着亮度等级提高到190,图4(c)所示图像中的横向干扰规律条纹消失,整体亮度适中,图像细节清晰,其灰度直方图具有明显的双峰值.继续提高光源亮度等级到最大值255,采集的图像(见图4(d))与图4(c)中图像相比,质量无明显差异,两者的直方图也基本相似.光源工作于高亮度状态时发热严重,将相当快地引起发光亮度衰减,降低光源寿命,因此确定同轴光源照明亮度等级为190.

4 结语

文中针对线阵CCD 用于ITO 电路AOI 系统时玻璃基板与ITO 电路难以高对比度地清晰成像的问题,研究了ITO 电路的成像方式,采用明场反射照明建立了基于最大叠加反射系数差值的同轴照明与成像系统,在检测平台高速运动条件下,通过不同光照亮度时所获取系列图像的对比,确定了可获得高对比度ITO 电路与玻璃基板图像的成像系统工作参数.扫描实验结果表明,同轴线光源亮度等级为190时,可在运动速度为130 mm/s 的条件下对10 μm 线间距ITO 电路获取高对比度清晰图像.

基于文中方法所设计的成像系统已经实际应用于ITO 线路检测设备中,该成像系统设计方法不仅适用于PCTP 中ITO 电路的AOI 检测,也适用于PDP 及LCD 中ITO 电路的AOI 检测,具有广泛的应用前景.

[1]Yano H,Kouro D,Sasaki N et al.Improvement of polymer/fullerene solar cells by controlling geometry of the ITO substrate surface[J].Solar Energy Materials and Solar Cells,2009,93(6):976-979.

[2]曹镛,陶洪,邹建华,等.金属氧化物薄膜晶体管及其在新型显示中的应用[J].华南理工大学学报:自然科学版,2012,40(10):1-11.Cao Yong,Tao Hong,Zou Jian-hua,et al.Metal oxide thin film transistors and their application to novel display technology[J].Journal of South China University of Technology:Natural Science Edition,2012,40(10):1-11.

[3]吕明,吕延.触摸屏的技术现状、发展趋势及市场前景[J].机床电器,2012(3):4-7.Lv Ming,Lv Yan.The technology current situation and developing tendency and market of touch-screen [J].Machine Tool Electric Apparatus,2012(3):4-7.

[4]刘瑞.触摸屏技术及其性能分析[J].装备制造技术,2010(3):69-70.Liu Rui.Touch-screen technology and it’s performance analysis[J].Equipment Manufacturing Technology,2010(3):69-70.

[5]Leem D S,Lee T,Song T Y.Enhancement of the light output of GaN-based light-emitting diodes with surface-patterned ITO electrodes by mask less wet-etching[J].Solid-State Electron,2007,51(5):793-796.

[6]Park J Y,Kim H S,Lee D H,et al.A study on the etch characteristics of ITO thin film using inductively coupled plasmas[J].Surface and Coatings Technology,2000,131(1):247-251.

[7]Chen M F,Chen Y P,Hsiao W T,et al.Laser direct write patterning technique of indium tin oxide film [J].Thin Solid Films,2007,515(24):8515-8518.

[8]Chan Chih-Hsiang,Zou Yong-Tong,Liu Ting-Kun,et al.The development of an inspection system for indium tin oxide circuits [J].Measurement Science and Technology,2012,23(8):1029-1034.

[9]Sierros K A,Morris N J,Kukureka S N,et al.Dry and wet sliding wear of ITO-coated PET components used in flexible optoelectronic applications[J].Wear,2009,267(1):625-631.

[10]Yu S K,Liu T K,Lin S K.Height measurement of transparent objects by adopting differential interference contrast technology [J].Applied Optics,2010,49(14):2588-2596.

[11]Tsai M T,Chang F Y,Lee Y J,et al.Defect detection and property evaluation of indium tin oxide conducting glass using optical coherence tomography [J].Optics Express,2011,19(8):7559-7566.

[12]Song J Y,Park H Y,Kim H J,et al.Development of defect inspection system for PDP ITO patterned glass[J].International Journal of Precision Engineering and Manufacturing,2006,7(3):18-23.

[13]孙亚根.基于机器视觉的电容屏缺陷识别方法研究[D].南京:南京理工大学自动化系,2013.

[14]彭永林.平板显示屏中缺陷识别算法的研究[D].南京:东南大学电子工程学院,2010.

[15]郁道银,谈恒英.工程光学[M].北京:机械工业出版社,2011.

[16]胡玉禧,安连生.应用光学[M].合肥:中国科学技术大学出版社,2003.

[17]Desmarais Louis.Applied electro optics [M].Upper Saddle River:Prentice Hall,2011.

[18]韩芳芳.表面缺陷视觉在线检测关键技术研究[D].天津:天津大学精密仪器与光电子工程学院,2012.

[19]Van Lieu N R.Practical machine-vision-based automatic optical inspection for ITO-coated thin glass[C]∥SID International Symposium.Hoboken:John Wiley & Sons,1998:540-543.