基于激光扫描共焦显微技术的刀具刃口精密测量*

2014-08-16宋树权左敦稳赵世田

宋树权 左敦稳 赵世田

(1.南京航空航天大学 机电学院,江苏 南京 210016;2.盐城工学院 机械学院,江苏 盐城 224051)

在切削加工过程中,不同的刀具刃口半径会产生不同的切削力、刀具磨损以及工件表面质量,是影响刀具切削性能的重要因素之一[1-3],因此高速及微细切削加工刀具刃口效应研究成为热点[4].而要评价切削过程中的刃口效应,刀具刃口精密测量及表征是基础.

目前常用的刀具刃口测量方法有投影放大法、光切法、复印法、扫描电镜(SEM)法和原子力显微镜(AFM)法等[5-8].这些方法各有优缺点,其中投影放大法、光切法和复印法受到测量原理及设备的影响,测量精度不高.SEM 法的观测精度较高,但须截取刃口断面,是一种破坏式测量方法[9];AFM 法测量分辨率较高,可用于金刚石亚微米/纳米尺度的刃口测量,但对操作环境要求高,刃口对准困难[10].激光扫描共焦显微镜(LSCM)采用共轭焦点技术成像,克服了传统光学显微镜对被观察物体一定纵深范围的结构都加以成像的缺点,把物体分为若干光学断层,逐层扫描成像,层与层之间有高的纵深分辨率,成像图像清晰.LSCM 是理想的三维显微成像系统,目前在机械加工粗糙表面三维数字化表征领域得到了广泛应用,可以用来精密测量物体表面三维轮廓[11-13].文中将LSCM 应用于刀具刃口的非破坏式精密测量,建立可行的测量流程及数据处理方法,分析角度块倾角及数据处理对测量结果的影响,并对测量结果进行标准不确定度评定.

1 测量原理

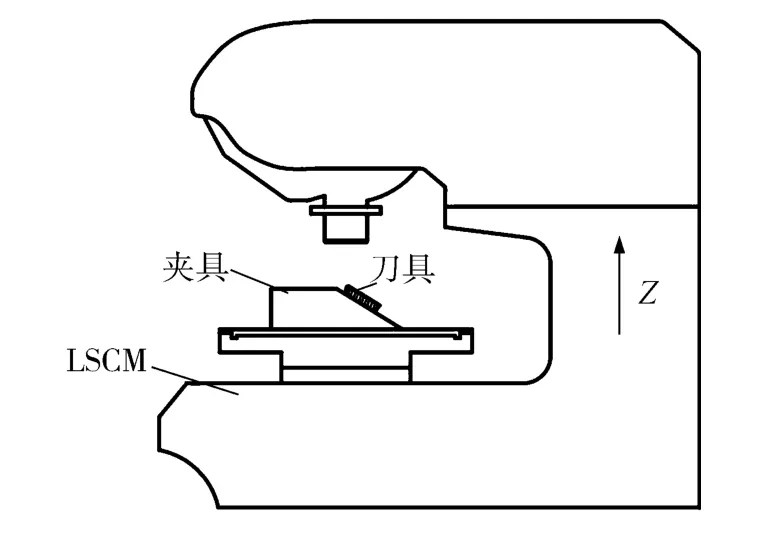

在激光共焦光学元件中,处于样品反射光形成图像位置(感光器)前端的针孔可确保只有穿过物镜焦点的光才能到达感光器.使用这种光学元件作为传感器,当扫描点处于焦平面内时可使到达感光器的可能进光量达到最大,反射光强度最高.因此,通过在Z 轴方向上驱动物镜来重复扫描图像,可获得Z 轴上每个像素的反射光强度.反射光强度最高的Z 轴位置即为焦平面所处位置,因而可据此检测Z 向高度信息.如图1 所示,将刀具安装在夹具上并使待测刃口处于物镜的下方,在设定的范围内进行扫描,即可获取测量范围内刀具刃口高度数据.在此基础上,通过对高度数据处理得到刀具刃口的形状特征及参数,实现刀具刃口的测量.

图1 测量原理图Fig.1 Schematic diagram of measurement

2 测量流程及数据处理方法

2.1 基于LSCM 的刀具刃口精密测量流程

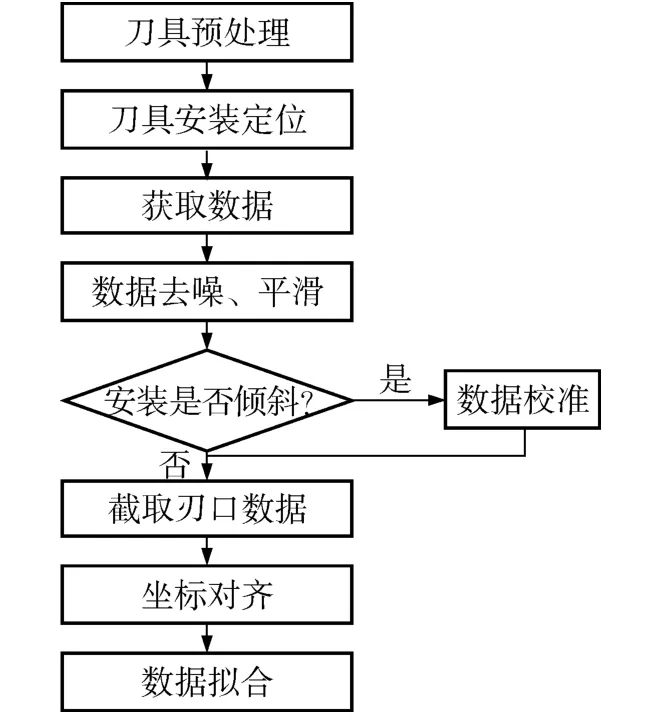

基于LSCM 技术的刀具刃口精密测量流程如图2所示,主要包括刀具预处理、刃口高度数据获取、数据后处理等部分.

图2 基于激光扫描共焦显微技术的刀具刃口测量流程图Fig.2 Flow chart of cutting edge measurement based on LSCM

2.2 刀具安装及刃口数据获取

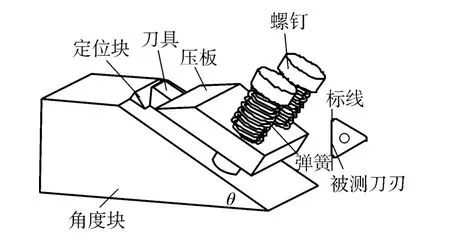

刀具刃口刃磨后会残留碎屑,为了保证测量精度,在对刀具刃口进行测量前可通过超声振动的方式进行清洗.为保证定位精度,设计了用于刀具刃口测量的专用夹具,预处理后的刀具安装到测量夹具上,具体安装如图3 所示.安装时,以角度块斜面为主定位面,定位块辅助定位,通过压板将刀具固定在角度块的斜面上.利用角度块的斜面可以使刀具相对于测量工作台面产生倾角θ,将刃口及前、后刀面的部分都置于测量视场内.同时,调整显微镜的转盘和工作台的水平位置,使刀具处于物镜正下方,并使待测刀刃和屏幕竖直标线重合.调节焦距,设定测量范围进行自动扫描,获取刃口的高度数据.

图3 测量夹具示意图Fig.3 Sketch map of fixture

2.3 数据去噪、平滑

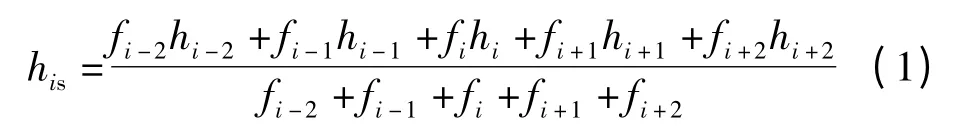

刀具刃口测量时,应测得完整的刃口数据以及刃口和前、后刀面之间的过渡情况.由于刀具的倾斜安装,使得水平视场内在被测刃口两侧有较大的高度差,远离刃口的前、后刀面部分有可能因为超出聚焦范围以及光线反射影响而不能获取有效高度值,从而产生大量噪声数据.因此,为提高测量精度,须对测量数据进行去噪、平滑处理.获取刀具刃口的高度数据,并在消除噪声后对高度数据进行加权平滑,平滑公式如下:

式中:his表示第i 个测量点平滑后的高度值;hi表示第i 个测量点未经平滑的高度值;fi表示第i 个测量点对应高度平滑的加权系数,fi-2、fi-1、fi、fi+1、fi+2分别为-3、12、17、12、-3.

2.4 数据校准

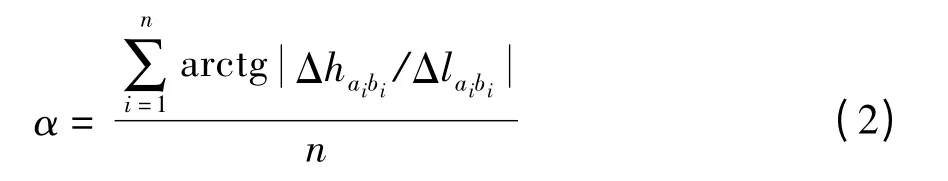

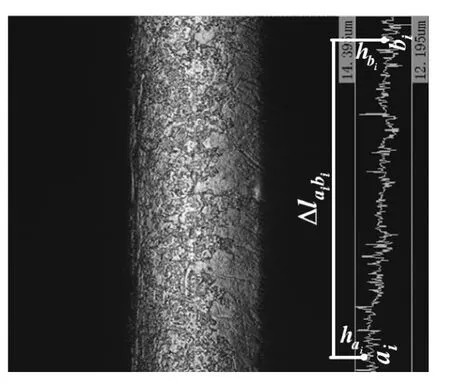

受夹具制造精度及使用磨损的影响,刀具在夹具上安装后可能会存在一定的倾斜,从而影响测量结果.为消除刀具倾斜导致的同一视场内的刃口高度数据误差,拟通过数据校准实现.如图4 所示,截取测得数据的中间附近轮廓线,在刀具安装时竖直位置已经校准,因此可认为该轮廓上数据点高度应在同一水平.在该轮廓上选取n 对数据点,根据选取点的高度差以及水平距离按公式(2)计算安装倾角α,再按公式(3)对各点高度数据进行校准.

式中:Δhaibi为ai和bi两点的高度差;Δlaibi为ai和bi两点的水平距离.式中:h'为测量点校准后的高度值;h 为测量点未经校准的高度值;l 为当前测量点距离起始测量点的水平距离.

图4 数据校准原理Fig.4 Principle of data reconciliation

2.5 坐标对齐及数据拟合

数据校准后可截取某一截面进行刃口拟合,为方便拟合,需对截取的刀具刃口部分高度数据进行坐标对齐,选定一个平面右手直角坐标系,各点处理后将高度数值作为纵坐标y 数值,同时对各点从左向右进行坐标设定,起始坐标为0,增量为两测量点间距,依次确定各点横坐标x 数值.

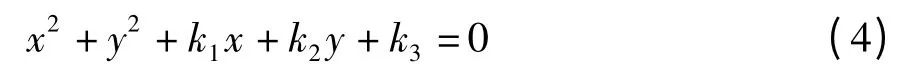

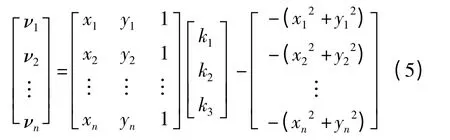

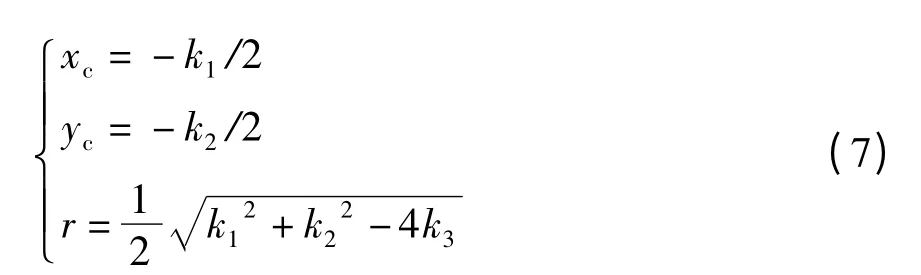

将坐标对齐的数据采用最小二乘法进行拟合.首先给出刃口拟合圆的一般方程:

对于圆曲线的拟合问题,在等精度多余观测的情况下,观测点坐标不能完全满足方程(4),总会有残差存在,拟合的残差方程可用式(5)表示:

残差方程最小二乘解可通过其法方程得到:

求解法方程后,拟合圆的圆心及半径可由下式求得:

式中:xc为拟合圆弧的圆心横坐标;yc为拟合圆弧的圆心纵坐标;r 为拟合圆弧的半径.

3 实验结果及分析

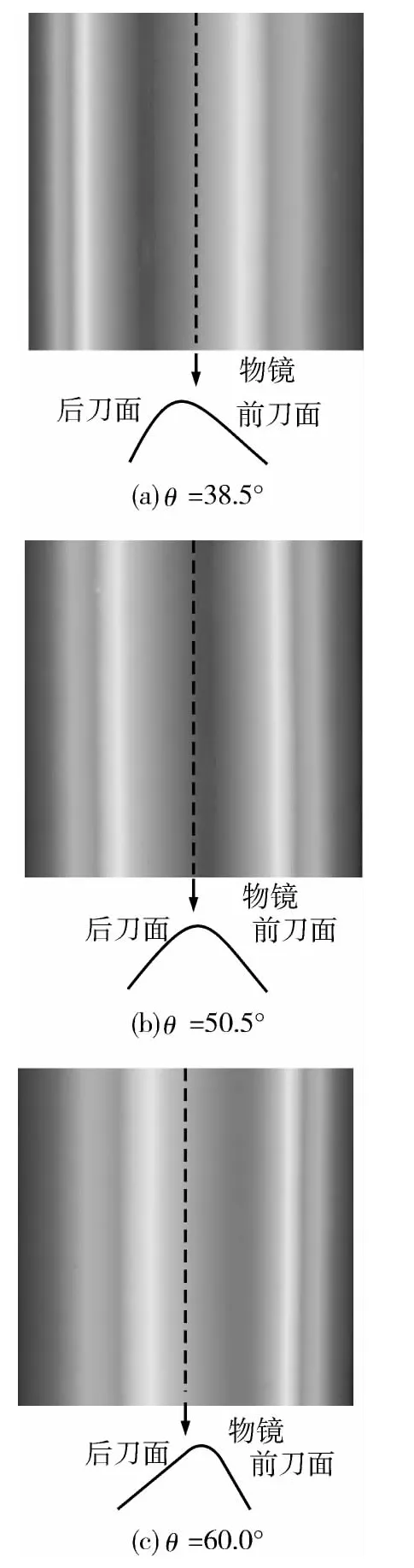

图5 不同倾角下刀具刃口高度图像Fig.5 The elevation map of cutting edge with different bank angles

实验采用KEYENCE VK-X100 激光扫描共焦显微镜,被测刀具为Sandvik TPMT16T304,测量夹具角度块倾角θ 分别选用了38.5°、50.5°和60.0°,选用50 倍物镜,图5 分别给出了刀具在不同倾角下测得的刃口高度图像.由图可以看出,当倾角选择适中(θ=50.5°)时,能够测量到的前、后刀面区域大致相当,倾角偏小(θ=38.5°)时,测量视场偏向前刀面一侧,倾角较大(θ=60.0°)时,测量视场偏向后刀面一侧.当横向测量范围和刃口尺寸相当时,测量偏向会造成某一刀面的信息缺失,影响刀具刃口的拟合精度.另外,当刀具刃口本身关于前、后刀面不对称时,倾角偏大或偏小都使得测量结果需重新校正才能判定不对称程度.因此,测量夹具的角度块倾角应该根据刀具特征合理选择,尽量使刃口楔角平分线处于垂直方向.

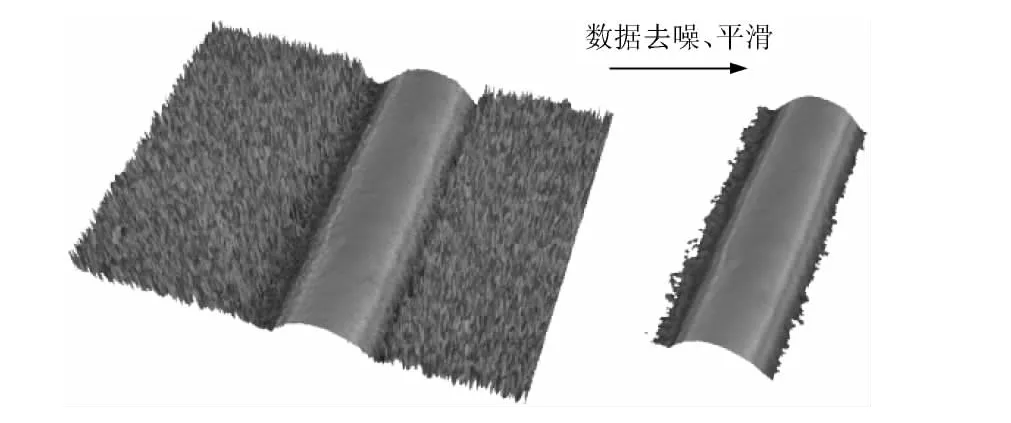

根据TPMT16T304 刀具前、后角,实验确定采用50.5°角度块进行刀具刃口测量.图6 所示为刀具刃口去噪、平滑前后三维对比图,可以看出,数据去噪、平滑有效地剔除了远离刀具刃口部位的测量噪声,保留下来的刃口部位的数据更加平滑,减少了后续数据处理量,提高了测量精度.

图6 数据去噪、平滑Fig.6 Data denoising and smoothing

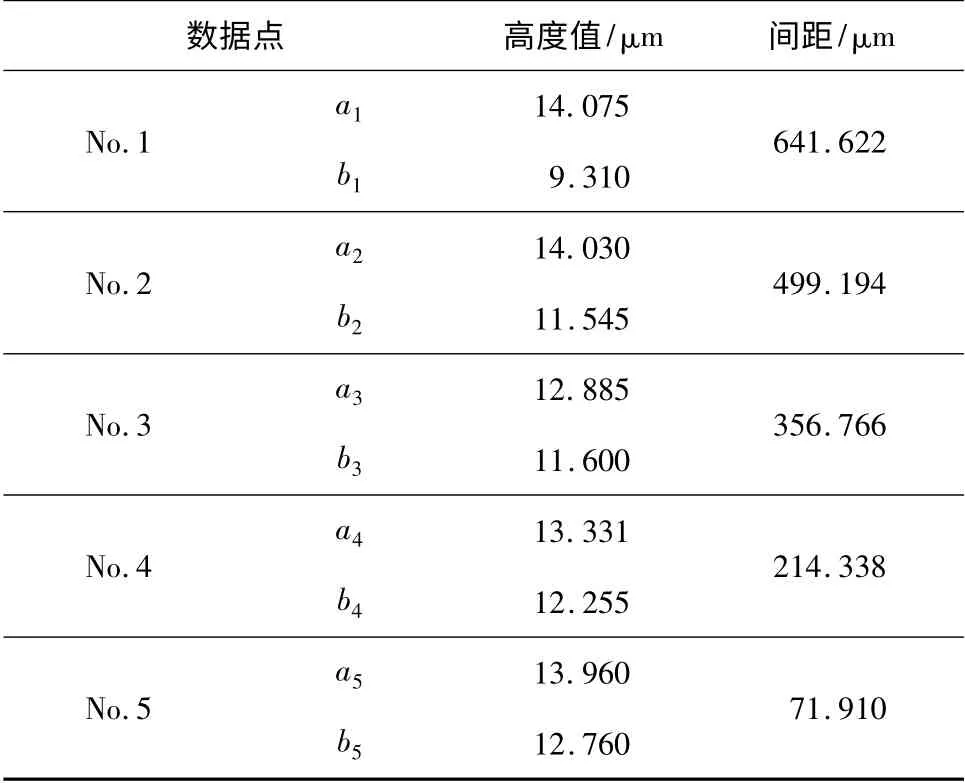

数据校准截取中间附近竖直轮廓,选取5 对(共10 个)数据点,具体数据点选择如表1 所示,计算所得安装倾角为0.431°,据此可进行各测量点的高度数据校准.

表1 用于数据校准的选取点Table 1 The selected points for data reconciliation

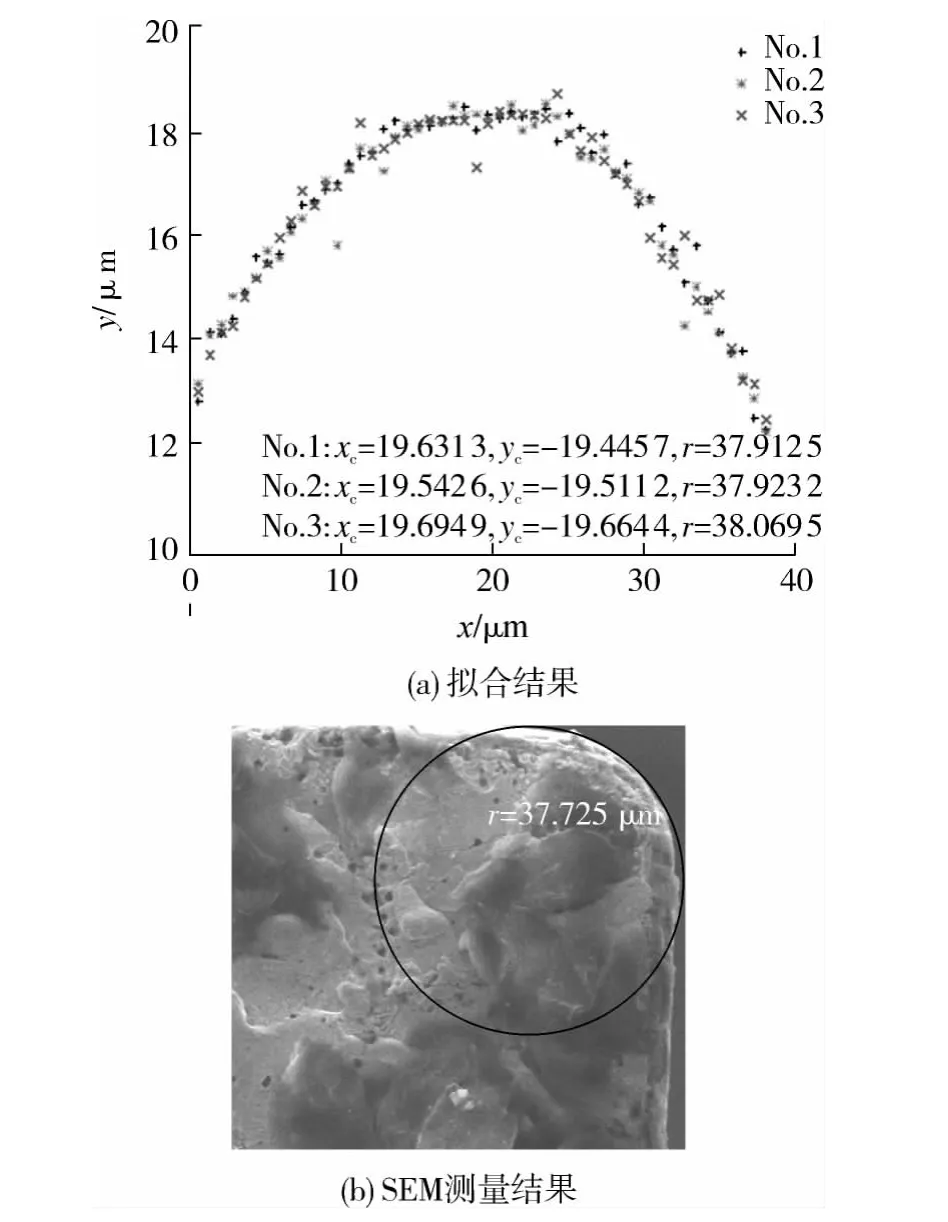

选取其中一个横向截面,截取刃口附近高度数据,经过坐标对齐后,借助Matlab 软件实现刀具刃口圆弧的拟合.图7 所示为保证其他条件不变的情况下,时间间隔2 min,进行3 次重复测量得到的截面刃口高度数据分布图及拟合结果.由图可知,采用最小二乘法拟合的圆弧较好地反映了数据分布规律,拟合刃口圆弧半径平均值为37.968 μm,与SEM法测得的截面数据拟合半径值37.725 μm 及被测刀具的标称值38 μm 相吻合.

图7 拟合结果和SEM 测量结果的比较Fig.7 Comparison of results between data fitting and SEM

为评价该测量方法的测量精度及有效性,采用灰色评定法计算其标准不确定度,根据其一次累加生成序列和理想累加序列,得到其最大差值Δmax为0.1011 μm[14-15].刀具刃口半径测量的标准不确定度可由下式计算:

式中:s 为标准不确定度;c 为灰色常系数.

假定测量结果服从正态分布,取c=2.5,可得测量标准不确定度为0.084 μm,测量精度较高.

4 结论

激光扫描共焦显微技术成像清晰,分辨率高,能够获取物镜下方扫描范围内的物体高度图像,可用于刀具刃口的精密测量.在进行刀具刃口测量时,为有效覆盖需测量范围和表征刀具刃口不对称度,测量过程中夹具角度块的选择十分重要,应根据刀具前、后角合理选择,尽量使安装好的刃口楔角平分线处于垂直方向.另外,数据去噪、平滑可以剔除无效数据、节约处理时间,同时有利于提高测量精度.文中还通过对Sandvik TPMT16T304 刀具测量结果的分析可知,基于LSCM 的刀具刃口测量具有较高的精度,其标准不确定度优于0.084 μm.和其他测量方法相比,该方法具有测量方便、精度较高且不破坏刀具等优点,是数控刀具刃口精密测量的理想选择.

[1]Rech J,Yen Y C,Schaff M J,et al.Influence of cutting edge radius on the wear resistance of PM-HSS milling inserts[J].Wear,2005,259(7/8/9/10/11/12):1168-1176.

[2]Wyen C F,Wegener K.Influence of cutting edge radius on cutting forces in machining titanium[J].Annals of CIRP,2010,59(1):93-96.

[3]徐微,郑敏利,杨树财,等.高速铣削淬硬钢刀具刃口对表面粗糙度影响试验研究[J].航空精密制造技术,2010,46(5):57-59.Xu Wei,Zheng Min-li,Yang Shu-cai,et al.Experimental research on the effect of tools cutting edge radius to surface roughness of hardened steel in high-speed milling [J].Aviation Precision Manufacturing Technology,2010,46(5):57-59.

[4]Byrne G,Dornfeld D,Denkena B.Advancing cutting technology[J].Annals of CIRP,2003,52(2):483-507.

[5]杨振祥.硬质合金可转位刀片刃口钝化方法及刃口圆弧半径的测量[J].工具技术,1990,24(10):2-7.Yang Zhen-xiang.Edge radiusing of cemented carbide indexable insert and measurement of cutting edge radius[J].Tool Engineering,1990,24(10):2-7.

[6]卢文祥,邓小明,李宗保.刀具刃口圆半径ρ 值的测定[J].华中工学院学报,1984,12(1):113-116.Lu Wen-xiang,Deng Xiao-ming,Li Zong-bao.Determination of rounded cutting edge radius[J].Journal of Huazhong College of Technology,1984,12(1):113-116.

[7]张少婧.基于聚焦离子束技术的微刀具制造方法及关键技术的研究[D].天津:天津大学精密仪器与光电子工程学院,2009:51-64.

[8]Lucca D A,Seo Y W,Komanduri R.Effect of tool edge geometry on energy dissipation in ultra-precision machining[J].Annals of CIRP,1993,43(1):83-86.

[9]Asai S,Taguchi Y,Horio K,et al.Measuring the very small cutting-edge radius for a diamond tool using a new kind of SEM having two detectors[J].Annals of CIRP,1990,39(1):85-88.

[10]孙涛,谭久彬,董申.用原子力显微镜扫描测量金刚石刀具刃口半径[J].工具技术,1999,33(1):30-32.Sun Tao,Tan Jiu-bin,Dong Shen.Scanning measurement of cutting edge radius of diamond tools by atomic force microscope[J].Tool Engineering,1999,33(1):30-32.

[11]袁成清,严新平,彭中笑.基于激光共聚焦扫描显微镜方法的磨损表面三维数字化描述[J].润滑与密封,2006,184(12):33-36.Yuan Cheng-qing,Yan Xin-ping,Peng Zhong-xiao.Numerical characterization of 3D worn surface topography using confocal laser scanning microscopy[J].Lubrication Engineering,2006,184(12):33-36.

[12]曾毅波,蒋书森,黄彩虹,等.激光共焦扫描显微镜在微机电系统中的应用[J].光学精密工程,2008,16(7):1241-1246.Zeng Yi-bo,Jiang Shu-sen,Huang Cai-hong,et al.Application of laser scanning confocal microscope in micro electro mechanical system[J].Optics and Precision Engineering,2008,16(7):1241-1246.

[13]孙大乐,吴琼,刘常升,等.激光共聚焦显微镜在磨损表面粗糙度表征中的应用[J].中国激光,2008,35(9):1409-1414.Sun Da-le,Wu Qiong,Liu Chang-sheng,et al.Application of laser scanning confocal microscopy in roughness characterization of worn surface[J].Chinese Journal of Lasers,2008,35(9):1409-1414.

[14]王旭,王中宇,赵维谦,等.激光差动共焦曲率半径测量不确定度评定[J].应用光学,2014,35(1):155-158.Wang Xu,Wang Zhong-yu,Zhao Wei-qian,et al.Uncertainty evaluation in laser differential concocal radius-ofcurvature measurement[J].Journal of Applied Optics,2014,35(1):155-158.

[15]朱坚民,宾鸿赞,王中宇,等.测量结果标准不确定度的灰色评定方法[J].华中理工大学学报,2000,28(9):84-86.Zhu Jian-min,Bin Hong-zan,Wang Zhong-yu,et al.A grey evaluation method of measurement result with standard uncertainty[J].Journal of Huazhong University of Science and Technology,2000,28(9):84-86.