基于激光雷达的车辆几何尺寸超限检测系统设计

2014-08-16陈显龙陈晓龙

陈显龙,陈晓龙

(北京恒华伟业科技股份有限公司, 北京 100011)

一、引 言

超限是指公路上的汽车装载超过了公路的限定值,分为几何尺寸超限和装载质量超限。即公路上的车辆或其他运输设备、装载物的总质量以及整个装载货物的车辆的外形尺寸都必须满足规定[1]。几何超限可能会引发货车的重心偏移,同时对交通的通畅运行和车辆的安全行驶是一种非常明显的威胁,超限发生频率高,对公路桥梁等设备也有较大危害[2-4]。国内对于车辆长、宽、高的检测常用方法包括CCD模式识别技术、激光光幕技术、激光轮转技术等,这些测量方式存在测量响应时间慢、测试设备时间不同步、动态测量误差大等缺点。本文介绍基于激光雷达的检测控制系统,主要针对公路载重车辆的几何尺寸进行精确测量,包括货运车辆的载货长度、宽度、高度等,并对同一车辆各种测量数据进行时间打包处理,最后根据相关规定判断车辆是否超限。

二、激光雷达测量的基本原理

激光雷达的工作原理和雷达基本一致,是基于激光测距,通过旋转棱镜改变激光发射方向,从而测量某个平面内的多个点距离激光雷达的距离值[5]。激光发射器以一定的频率发射激光脉冲,旋转棱镜也以一定的频率旋转,此频率为激光雷达数据帧的频率。激光入射到周围环境物体上,引起散射,然后激光接收器接受目标表面反射后的信号,与此同时,计时器记录这个脉冲激光信号从发射到接受的时间间隔tL[6-7]。这样,就可以得到激光发射点到被测物体之间的距离为

R=ctL/2

(1)

式中,c为光速,c=300 000 km/s。

激光雷达中的旋转棱镜,可以将激光雷达中的脉冲光信号反射到一个较大的范围,如图1所示。扫描某一区域,并根据区域内各个点与激光雷达的相对位置返回测量值。激光雷达的测量数据为极坐标形式,返回的为测量物体与激光雷达之间的距离,以及与激光雷达的相对角度ω,如图2所示,转化为直角坐标为

(2)

图1 激光雷达工作原理

图2 激光雷达极坐标图

三、车辆几何超限检测方案设计

车辆几何测量系统的功能主要包括:数据采集、数据处理、监视功能。

1. 尺度空间的建立和标定

在标定前,需要给出激光雷达坐标系和空间直角坐标系的转换初值[8-9],两个坐标系的转换可表示为

(3)

由于测量都在二维平面,故Z轴分量为0。

尺度空间主要用于车辆宽高的测量,本系统所选择的激光雷达扫描角度达270°,可大范围地检测。但为确保扫描准确性,消除扫描死角,在测量车辆宽高时,采用每车道两台激光雷达测量,每台扫描仪扫描角度范围设定为90°,设定扫描分辨率为0.5°,即扫描仪每0.5°测量一个目标点,则每台扫描仪共测量181个目标点,将其编号,任意选择该平面的一个点为坐标原点,为使数据处理简便,一般将一台激光雷达的发射点设定为坐标原点,再将水平方向和竖直方向设定为X、Y方向。选取合适的方向,选定181个目标点,设定此时目标点的测量数据为初始数据,并转化为平面坐标系下的一个个坐标点,即为现场环境的原始轮廓信息。

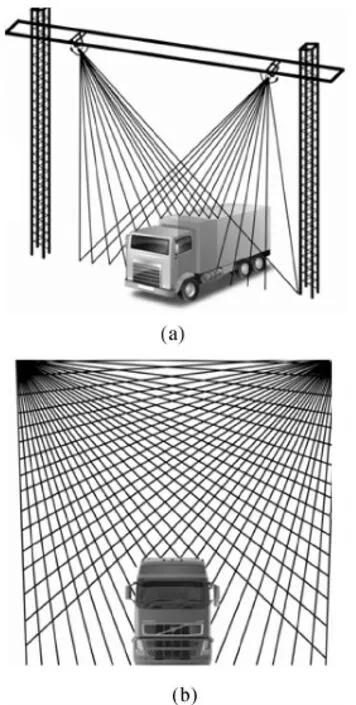

2. 车辆宽高测量

每车道使用两台激光雷达测量,测量车辆宽高的激光雷达安装于龙门架两端,车辆从两台激光雷达中间通过,每台激光雷达都可以测量车辆的一个侧面信息和车顶信息。尺度空间即在龙门架所在平面内,当待测车辆通过龙门架时,两台激光雷达以垂直于车辆行进的方向进行扫描,测距截面即为该垂直平面,最终得到一系列距离信息和角度信息。因为尺度空间已经标定,当有物体进入测量场时,激光雷达高频快速地测量每一帧测量数据,每帧数据都是车辆通过时激光扫描点的位置信息,将此信息和尺度空间的标定量进行比较,可剔除环境信息,这样便可获取到车辆的被截表面的点云数据,进而得到车辆垂直于行驶方向截面的轮廓信息(宽、高),如图3所示。以左边的激光测距仪中心建立直角坐标系,将得到的181个扫描点测量数据,转化为直角坐标系中的坐标值(x,y)。左侧激光雷达测得的数据可以从中获得X1min和Y1min,同理,右侧激光雷达也同样能得到X2max和Y2max。则以这组数据得到的车辆的宽度W和高度H分别为

W=X2max-X1min

(4)

H=|OA|-min(Y1min,Y2max)

(5)

式中,OA为激光测距仪离地面的垂直距离,为固定值。

通过两台激光雷达组合测量,能够准确地测量出车辆的轮廓信息,并能分辨出车辆重心偏移的情况,无测量死角[9-10]。

图3 车辆高度和宽度测量示意图

3. 车长测量

本系统中由一台激光雷达单独用于测量车长,系统共安装了两个龙门架,用于宽高测量的激光雷达安装于第一个龙门架,当车辆进入测量区域时,开始测量车辆宽、高,此刻也是开始测量车辆长度的时刻。

测量车辆长度的激光雷达安装在第二个龙门架上,每车道使用一台测量,其激光扫描平面平行于车辆行驶方向。当第一个龙门架上的激光雷达测量数据跳变回到环境初始数据时,表示车辆已通过第一个龙门架,系统给予一个启动信号,使位于第二个龙门架上的激光雷达立即测量,对车辆进行扫描,并与该激光雷达的初始环境数据信息对比,得到车辆纵向的数据信息,如图4所示。图中,Lx是车辆长度;通过极坐标变换可以从激光雷达的测量数据中得到Imin、Imax和相对应的θ1、θ2。其中,θ为激光线路与水平面的夹角,θ1为最大角,θ2为最小夹角。则车辆的长度Lx的计算公式可表示为

Lx=Imaxcosθ2-Imincosθ1

(6)

图4 车辆长度测量示意图

4. 多种信息数据打包处理

检测系统获得的数据信息包括摄像头抓拍的车型、车辆牌照信息、车辆的重量、轴数、速度等。当车辆通过龙门架测量装置时,由于获取测量数据的时间点不一致,需要对各个设备在不同时间段的测量数据同步打包处理。常用的处理方法为依据经验值5 s为一个时间段,在5 s内,将检测系统测得的数据信息打包成同一辆汽车的相关数据信息。当车辆行驶速度过快时,采用此方法可能会出现数据打包错误的情况。

本系统采用时间服务的方式同步,即通过大量的调试,针对行驶车辆的不同速度可能存在不同的时间差参数值,测出每个速度段内的时间参数。首先将每个设备的数据测量、数据处理以及发送到数据库的时间都加在一起求出时间差,作为各设备微调的时间参数;然后根据时间参数微调达到时间同步;最后将同一车辆的数据打包。通过对不同车辆行驶速度范围的细分测量,能够得出可靠的时间参数值,实现了对同一车辆不同测试数据的打包处理。

四、车辆几何尺寸测量控制系统设计

1. 控制系统硬件结构

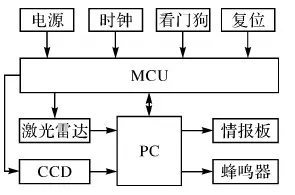

通过对整个系统功能的把握,可以将系统的功能描述为:以激光雷达为直接尺寸测量设备,以一定的数据处理算法处理雷达数据,以VC6.0为开发平台,以PC机为上位机进行相关的操作,其硬件结构如图5所示。

激光雷达的调试和参数设置一般通过Terminal端口进行,由SOPAS_ET软件通过以太网和PC机连接。控制系统主要解决的是设备初始化,电源模块,数据传输模块。设备初始化主要包括激光雷达以及上位机的参数设定;电源模块主要包括电压的转换、上电保护;数据传输模块主要包括激光雷达与上位机之间的数据传输,以及其他设备与上位机及激光雷达的数据传输。

图5 系统硬件结构图

此外,控制系统还解决了屏蔽干扰、信号同步、稳定电源的问题,也包含预警模块进行车辆超限提示和LED显示车辆信息功能。

2. 控制系统软件设计

控制系统的运行流程如图6所示。

1) 车辆进入测量场区,地感线圈感应后,引发两个后续功能:其一是作为开关信号使其他测量设备开始工作,其二是测量载重。

2) 车辆进入尺寸测量区域,由激光雷达测量车辆的长宽高信息,并由固定的数码相机对该车辆的车牌进行识别。

3) 对车辆测量结束后,由系统对数据进行处理整合,判定结果在后面的LED信息显示板上显示,包括车型、车牌、载重、车速以及是否超重,进而引导违规车辆进入特定区域接受处理。

4) 整个测量和处理过程由视频监控系统全程拍摄。

图6 测量工作流程图

为了提高测量精确度,减少误判、误报的发生,每一帧数据都可以得到一组尺寸信息,采用多次测量后,得到多组尺寸信息,利用卡尔曼滤波器剔除随机干扰[11],利用数据处理技术去掉异常测量数据后得到最终的测量结果,最后结合车辆其他信息,进行最终超限判定。

五、结束语

笔者基于激光雷达检测技术,利用VC6.0开发软件,完成了对高速公路行驶过程中汽车的长度、宽度和高度的测量,并判断是否超限。系统的设备能够适应恶劣的自然条件,具有很好的稳定性。

本测量系统能实现自动测量,并有全程监控,不仅结束了以往原始的测量方式,使误报、漏报的情况大量减少,提高了工作的可靠性,而且明显地缩短了作业时间,保证了交通的顺畅,提高了工作人员的工作效率。这套车辆几何尺寸的检测系统已经成功运用于北京某高速公路,它不仅对车辆的尺寸进行检测,而且还提供丰富的数据信息,包括车型、车牌、车载、车速,这些信息在行业内部共享,有效提高了公路交通的运作效率,且对车辆的安全也是一种保障。

参考文献:

[1] 何卫新.浅谈超载超限运输对公路的危害及其治理[J].内蒙古民族大学学报,2011, 17(5): 119-120.

[2] 史鸿远.公路超载超限运输的危害与治理对策浅析[J].黑龙江科技信息,2009(28): 108.

[3] 苏颂.公路货运超限超载的治理[J].黑龙江交通科技,2007,30(12):115-116.

[4] 许文卜,马跃洲,陈明,等.测量光幕在轮胎尺寸检测中的应用[J].新技术新工艺,2010(8):36-40.

[5] 张文会,关强,孙凤英,等.公路运输车辆装载几何尺寸超限辨识[J].东北林业大学学报,2009(4):108-111.

[6] 郑永超,赵铭军,张文平,等.激光雷达技术及其发展动向[J].红外与激光工程,2006(23):240-246.

[7] 杨健.相位式激光测距技术的研究[J].科技信息(学术研究),2008(23):11-12.

[8] 张文会,关强,邓红星,等.车辆装载几何参数超限识别方法[J].交通运输工程学报,2008,8(3):97-100.

[9] 兰增荣,胡友健,隆华平,等.LiDAR技术在公路勘测中的应用[J].工程地球物理学报, 2009,6(1):99-104.

[10] 尹圣宝.激光雷达测距新方法研究[D].杭州:浙江大学,2006.

[11] 耿春萍,程度,张治.激光脉冲测距的测距精度及误差分析[J].光电技术应用,2007,22(2):28-31.