游梁式抽油机井节能潜力的探讨

2014-08-13韩杰大庆油田采油工程研究院

韩杰(大庆油田采油工程研究院)

常规游梁式抽油机的使用已有100多年的历史,因具有结构简单、经久耐用、使用操作及维护方便、技术上成熟可靠等优点,而广泛应用于油田生产中。

目前大庆油田共有机采井58000多口,其中抽油机井43000多口,占机采井总数的75%左右,常规游梁式抽油机井(CY J 和CY JY 序列)又占抽油机井的80%上下。因此开展常规游梁式抽油机井节能挖潜工作,对机采井的节能降耗会起到举足轻重的作用。

1 游梁式抽油机井效率分析

1.1 理想状态下抽油机井分效率

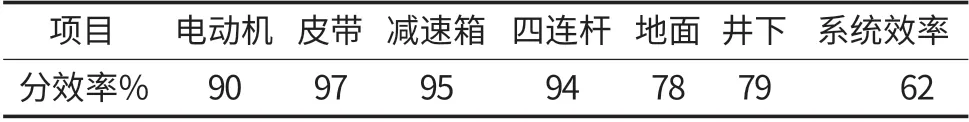

游梁式抽油机系统在运行过程中,能量的传递和转换都有损失存在,主要有:电动机损失、带传动损失、减速箱损失、换向损失、盘根盒损失、抽油杆损失、抽油泵损失、抽油管柱损失等8部分,在理想状态下,游梁式抽油机系统各运动环节传动效率变化情况见表l,理想状态是指有杆抽油系统的各个环节均在高效率下运动行态[1]。

表1 理想状态下游梁式抽油机系统各运动环节传动效率

1.2 标准井分效率测试试验

1.2.1 测试工况

常规游梁式抽油机CY J10-3-37H B,泵深1000m,Φ70 mm柱塞泵,Φ25 mm抽油杆, Φ76 mm油管,冲程2.1 m和3m,冲速4 min-1和6min-1,试验介质:清水。

1.2.2 测试结果

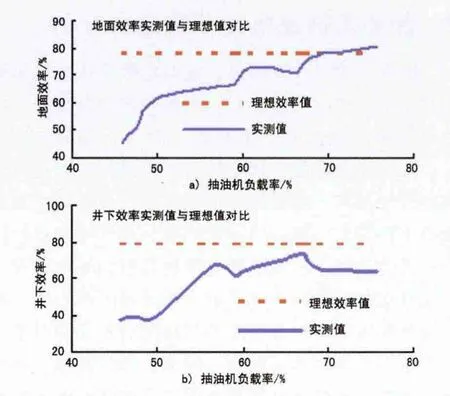

通过部分工况下标准井测试,得到了常规游梁式抽油机不同悬点载荷利用率下的各环节分效率及系统效率,并与理想效率进行了对比,见图1~图3。

2 游梁式抽油机井节能潜力分析

由图1~图3可以看出:电动机效率在抽油机载荷利用率70%以下时才有一定的效率提升空间;皮带效率距理想值有一定差距,但由于皮带弹性较大,要想提高带传动部分效率很难操作;减速箱效率距理想值有一定差距,但减速箱主要是轴承和齿轮的摩擦损失,核心问题是润滑,在管理和维护措施得当的条件下,减速箱效率提高潜力不大;四连杆效率在载荷利用率超过45%后已超过理想值,基本没有提高潜力;井下效率与理想值相比提高潜力较大,而且比较容易操作。因此,常规游梁式抽油机节能潜力比较大且容易操作的环节就是电动机和井下部分。

3 游梁式抽油机井主要节能方式分析

3.1 抽油机节能技术发展历程

常规游梁式抽油机节能技术发展历程是节能抽油机(包括游梁式和无游梁式)、节能电控箱、节能电动机以及超越离合器和减速轮等等,近两年出现了抽油机优化运行技术,而且应用效果比较明显。

3.2 抽油机节能技术基本原理分析

游梁式抽油机、节能电控箱、节能电动机以及超越离合器和减速轮等节能技术是在基本不改变原系统条件下,系统运行轨迹与常规机基本相同,在一定程度上降低了功率、电流和扭矩峰值,但降低幅度很小。

图1 常规10型抽油机地面环节分效率实测值与理想值

图2 常规10型抽油机地面和井下分效率实测值与理想值对比

图3 常规10型抽油机系统效率实测值与理想值对比

无游梁节能抽油机完全改变了抽油机机械结构和系统运行轨迹,可以大幅度降低扭矩峰值,但目前无法达到规模应用。

抽油机优化运行技术是完全不改变抽油机机械结构,是根据负载的变化实时调节电动机的转速、转矩、输出功率等,动态改变系统运行轨迹,抑制惯性载荷,降低扭矩峰值,使驱动系统的能量输出趋于均衡化,最终达到提高系统效率的目的,具有良好的应用前景。

图4 常规10型机应用优化运行技术前后实测功率和电流曲线对比

4 抽油机优化运行技术试验效果

在标准井同等工况条件下,利用日置3169功率测试仪,测试了采用优化技术前后电动机的输入功率和电流变化曲线,见图4。测试表明:优化前峰值电流75.37A ,峰值功率38.52kW ,优化后峰值电流16.68A ,峰值功率7.49kW ,优化后峰值电流降低了77.87%,峰值功率降低了80.55%。

5 认识和建议

1)抽油机优化运行技术可以有效降低电动机功率峰值,从而可以降低电动机装机功率。

2)从节能降资角度出发,优化运行技术的成本低、结构简单、便于控制的常规游梁式抽油机和造价低、结构简单、维护方便、经久耐用的普通Y系列电动机匹配为最佳,从而也避免了抽油机结构和电动机结构改变给控制带来不必要的麻烦。

3)通过对目前各种节能技术的对比分析,不难看出,游梁式抽油机要想从根本上系统化解决“大马拉小车”导致能耗高的问题,一是彻底改变游梁式抽油机结构为无游梁抽油机,但目前技术成熟度不够,规模化应用存在困难;二是把优化运行动态控制技术与游梁式抽油机固有的运动和动力特性有机结合起来,解决全系统合理运行问题。

[1]王玉普,刘合.有杆抽油系统的经济运行[J].大庆石油地质与开发,2003,22(1):38-39.