功率平衡法在油田生产中的应用

2014-08-13冯微大庆油田有限责任公司第五采油厂

冯微(大庆油田有限责任公司第五采油厂)

抽油机井不平衡严重影响减速器、电动机及皮带的使用寿命,增加了抽油机井能耗,同时也恶化了抽油杆的工作条件,增加了故障率,缩短了检泵周期。目前抽油机井普遍采用电流法进行平衡调整,该方法具有设备简单、测试方便等特点,但存在着不能判断因负功引起的虚假平衡、平衡块调整量凭经验、不能一次性准确调整到位等缺点。抽油机井功率法平衡调整技术,采用上下冲程平均功率比值的方法,消除了负功和空载电流的影响,避免了虚假功率现象,提高了平衡的准确性,有利于抽油机井在合理状态下运行。以往由于功率平衡测试仪器体积大、测试工序复杂,未能规模推广应用,随着近几年技术的发展,目前功率平衡调整技术实现了小型化、便捷化,且测试结果直读,现场就可准确指导平衡调整,具有方便、快捷、减少员工劳动强度等特点,并在前期试验中见到了显著效果。

1 电流平衡法应用现状与分析

长期以来,判断抽油机平衡度的常规方法是电流平衡法[1],即采用钳形电流表来测量抽油机在运行过程中上、下冲程时电动机所产生的不同电流峰值,再将上冲程电流峰值与下冲程电流峰值相比,其比值作为平衡度(平衡度= I下∕I上,目前均采用小值比大值的方法),通常将电流平衡度在85%~115%区间作为标准区间,即认为电流平衡度在标准区间内时抽油机的系统能耗最低。若超出115%,表示平衡重过大,属于过平衡状态;若低于85%,则表示平衡程度不够,属于欠平衡状态,需要加大曲柄平衡配重的数量或是加大曲柄平衡配重的平衡半径。在调整平衡的距离时,一般依据经验值进行调整。

这种抽油机平衡测试方法判断及调整抽油机的平衡度,有些情况下不能保证抽油机一定处于耗电最低的状态[2],有时甚至是多耗电,出现这种现象的主要原因如下:

1)某些严重不平衡的油井,其下冲程(或上冲程)测试最大电流为发电电流,但钳形电流表测得的这一最大电流因无法判断相位而不能判断其是发电电流还是输入电流,在这种状态下用电流法测试评价的平衡度,数值看似是合格的,但实际上是严重的不平衡。

2)电流法是一种粗略的估计方法,误差较大,它没有考虑电流在整个上下冲程的实时变化情况,更没有考虑功率的变化情况。在实际操作中,由于在上下冲程中电流峰值所占的时间幅度窄,以及抽油机这种交变载荷导致电流持续不断变动等因素的影响,测试人员仅靠目测很难准确读取数值。

3)由于近年来变频智能控制技术越来越多地应用于采油工程领域,而传统电参数测量仪表只能测试工频,无法满足变频状态下的测试,这导致使用变频技术的抽油机平衡率难以得到准确的测量结果。

综上,电流法从理论和实际操作上都存在着很大的缺陷,准确性较差,存在假象平衡的问题,并且难以满足变频智能控制技术领域的要求。

2 功率法测平衡的现场应用

2009年5月实施的企业标准《游梁式抽油机平衡及操作规范》(Q/S Y 1233—2009)中规定了采用功率平衡度判别的新方法,即上下(下上)冲程电动机平均输入功率之比(比较大值为分母,用小数表示)。当上下冲程的平均功率有一项为零或负值时,功率平衡度为零;当功率平衡度小于0.5时可判定抽油机不平衡,需对抽油机进行平衡调整。

2.1 常规配电箱(工频运行状态)的应用

2013年5月首先试验5口井:1-26-3井、2-28-27井、1-29-4 井、1-31-2井、1-32-2井。除1-26-3井平衡块已调到头需再加平衡块,以及1-31-2井、1-32-2井功率已平衡没有实施外,实际调整两口井,下面做具体对比。

2.1.1 试验井2-28-27

调整前,钳形电流表测平衡度0.55(38/21);仪表D K 301测平衡度0.503(42.15/21.23),测功率平衡度0.026(0.092/3.477),测日耗电143.32kW h。

建议曲柄平衡块向外移0.56m,移到1.08m处。

效果预测:上电流33.43A ,下电流27.37A ,电流平衡度0.82,均方根电流22.58A ;功率从-1.47 kW 到14.12kW ,变化范围为15.58kW ,功率平衡度为0.87;均方根功率6.66kW 。预计调平衡可节电2.39kW h,日节电量57.36kW h。

实际调整后,钳形电流表测平衡度0.71(35/25);仪表D K 301测平衡度0.73(35.9/26.2),测功率平衡度0.506(1.098/2.167),测日耗电120.54 kW h;实际节电22.78kW h。

2.1.2 试验井1-29-4

调整前,钳形电流表测平衡度0.79(23/29);仪表D K 301测平衡度0.87(24.98/28.63),测功率平衡度0.45(1.29/2.88),测日耗电151.42kW h。

建议曲柄全部向外调整0.05m,移到1.15m处。

效果预测:上行电流27.39A ,下行电流26.12 A ,电流平衡度为0.95,均方根电流为20.60A ;功率从1.24 kW 到12.65 kW ,变化范围为11.41 kW ,功率平衡度为0.61;均方根功率为6.87kW 。预计调平衡可节电0.28kW h,日节电量为6.77kW h。

实际调整后,钳形电流表测平衡度0.92(24/26);仪表D K 301测平衡度0.93(25.25/27.11),测功率平衡度0.55(1.439/2.618),测日耗电144.65 kW h;实际节电6.74 kW h。

2.2 变频控制配电箱的测试

变频智能控制技术主要是根据抽油机的运行状态,如液面、扭矩等工况,自行调整电动机的运行参数,使抽油机在最佳的状态下运行,达到提高抽油机效率、节能降耗的目的。因为常规电流法在变频运行状态下测出的平衡度是系统优化后的状态,不足以显示抽油机自身的最初平衡度;因此,常规电流法测试时配电箱调平衡主要是在工频状态下测试调整,为了探索功率法测平衡对变频控制技术的适用性,测试分工频和变频两种状态进行。

通过调整测试,4 口井在工频状态下,调整前平均功率平衡度0.10,日耗电657.44 kW h;调整后平均功率平衡度0.31,日耗电624.96kW h,日节电32.48kW h(表1)。

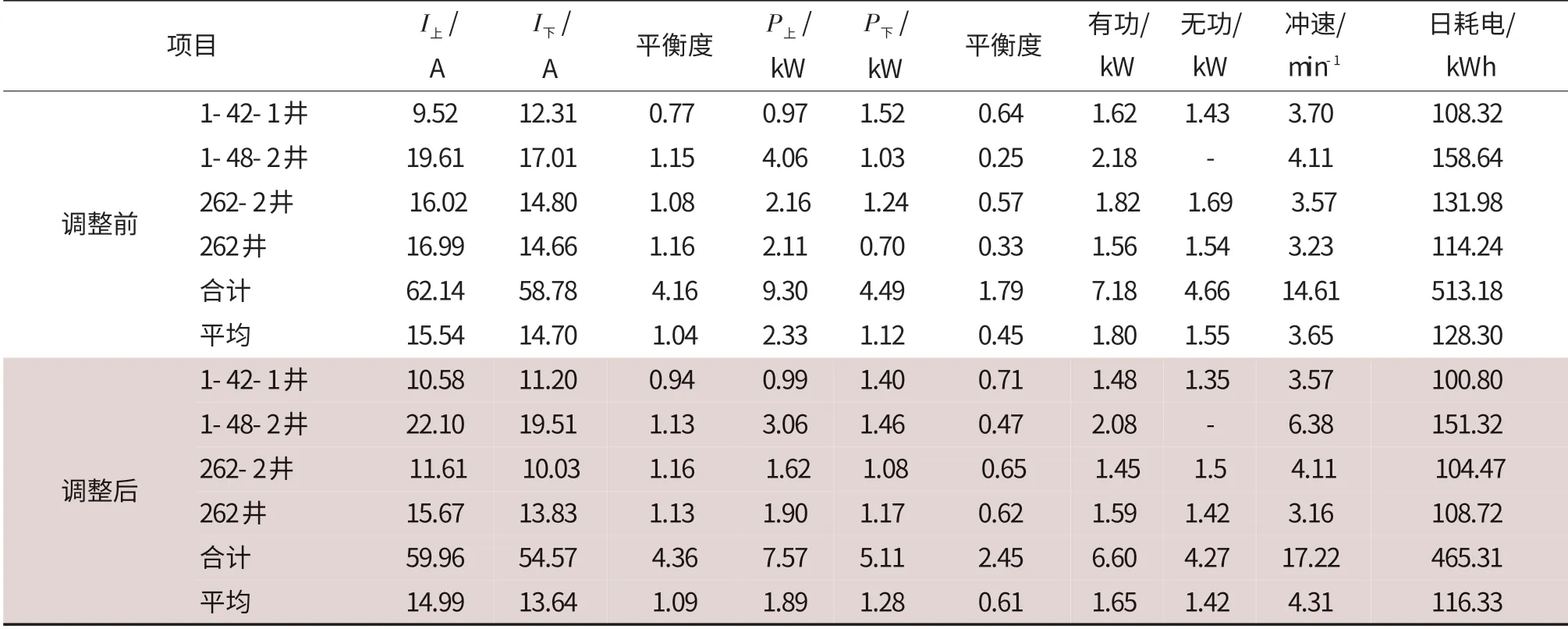

在变频状态下,4 口井调整前平均功率平衡度0.45,日耗电513.18kW h;调整后平均功率平衡度0.61,合计日耗电465.31 kW h,日节电47.87 kW h(表2)。说明功率平衡调整方法在变频配电箱上仍然可以使用,且使用效果较好。

表1 工频状态下测试及调整前后效果对比数据

表2 变频状态下测试及调整前后效果对比数据

在以上测试的基础上扩大测试范围,初期累计测试抽油机井22口。从测试结果看:采用电流法平衡标准(平衡度小于0.85)判定有7口井不平衡;而以功率法平衡标准(平衡度小于0.5)判定则增加为15口井不合格。根据功率平衡调整建议对14 口井进行了调整,统计调整后累计日节电264.11 kW h。

3 结论及认识

1)应用功率法判断抽油机平衡状态更科学。

过去由于技术条件和测试设备的限制,无法测试出抽油机做负功的状态,只能采用上下冲程电流峰值比的简易方法测试抽油机的平衡度,方法的简易限制了抽油机平衡调整的精度。随着科技的发展,技术和设备逐步具备了单井实时测量功率及其曲线的条件。试验证实,电流如果不平衡,抽油机肯定不平衡,电流平衡了抽油机也不一定平衡。试验结果表明,查看电功率曲线,应用功率平衡法能更准确地判断抽油机的平衡状况。由此进行的调整,才能使抽油机在最优的状态下运行。

2)应用功率法调整抽油机平衡状态更节电。统计功率不平衡的14口井,总日耗电2200.75 kW h,应用功率平衡法调整后实现日节电264.11 kW h,节电率12.00% 。以此估算14 口井一年就可节电91580.14 kW h(按时率0.95计算),节电效果明显。

3)功率平衡法也适用于安装变频智能控制配电箱井的平衡度测量。通过在变频状态和工频状态分别测试对比证实,功率平衡法适用于应用变频智能控制技术的抽油机井,能够达到准确指导单井平衡调节的作用,且使用效果较好。

4)试验用测试设备采样精度高。常规电流法测平衡相对简易、便捷。目前功率平衡测试仪的测试方法,连接略繁琐,但也适合现场操作,而其采集数据精度较高,对电动机数据的采样率为0.3125 ms,能较准确地捕捉瞬间峰值点,测试结果更具指导性。

[1]张琪.采油工程原理与设计.山东东营:石油大学出版社,2000.

[2]程文军,梁政,周代余,等.提高机械采油系统效率研究[J].西南石油学院学报,1999,21(4):67-69.