集输系统节电措施的综合应用

2014-08-13关天势辽河油田公司质量节能管理部

关天势(辽河油田公司质量节能管理部)

锦州采油厂集输系统有欢三联、锦一联、新三联3 座联合站,年消耗电量占锦州采油厂24%,而集输系统的用电成本占全年成本的36%~45%,因此集输系统节电对锦州采油厂的运行成本具有实质性的意义和作用。集输系统用电机泵设备共有264台,设备新度系数0.36;常年运行设备98 台。用电消耗变化分为冬季与夏季,冬季日消耗电量约13×104kWh,夏季消耗电量约7×104kWh。主要分注水系统、外输系统、低压设备系统、电热带系统、日常用电系统。

1 用电消耗高原因分析

用电消耗高的原因主要包括3 方面:生产工艺流程复杂,造成中间环节消耗电量多,从而导致用电量大;机泵设计工况与实际运行工况相差较大,能量损失在管道阻力上;精细化管理不到位,部分电能无效消耗。

1.1 生产工艺流程

集输系统工艺流程的设计满足多种生产情况需要,从安全、可靠生产角度来讲是合理的,但从生产能力、生产的实际情况出发,沿用老一套的工艺持续生产只能造成各种能耗的巨大浪费。

外输油系统包括三座联合站外输商品油,采取的是三座联合站共同外输,启用2 台高压(355 kW、6000 V)离心泵、1 台55 kW 的低压离心泵,每日耗电量9000 kWh,而且高压设备需定期保养。

新三联进站液经过一次沉降罐后进入陶粒电脱水器,停留时间12 h 以上,2 h 巡检1 次,4 h 放水1次,然后进入二次沉降罐,由于温度的损失沉降后含水仍偏高,底水泵排量较大,耗电量大。

锦一联有一套单独的污水处理工艺,即污水从一次沉降罐后需经核桃壳过滤器二级过滤,经深度精滤器精滤后外输。而锦一联污水处理系统核桃壳过滤器、精滤器长期运行,内部滤料未及时更换,多次的水质监测出现过滤后水比滤前水质差。

污水处理系统有两套空气压缩系统,确保2 座污水站气动阀的正常使用,均不能在满负荷运行,一方面低负荷运行无效能耗大,另一方面多台运行维修费用高。

1.2 机泵工况

机泵设计工况与实际运行工况相差较大,生产流量需要通过阀门来控制,造成机泵运行效率低下,单耗偏高,耗电量大;部分机泵长期运行磨损严重,产生机械损失,包含叶轮圆盘粗糙与液体之间产生的轮阻损失、泵轴与填料密封装置之间的摩擦损失,以及轴与轴承之间的摩擦损失。

注水系统注水泵属于高压设备,在运行中一直采取稳定连续运行的方式,注水量的变化在变频设备不完善的情况下只能通过阀门来调整,而且注水泵设计排量均偏大,导致整体注水单耗在7.0 kWh/m3左右,日消耗电量占整个集输系统电量的50%以上,最高可达65%。

集输系统有3 台掺油泵,功率90 kW,排量均在120 m3/h,而掺油在夏季的量只有45 m3/h,通过近几年耗电量核算,单耗已升至设计单耗值的两倍,是典型的高能耗设备。同样投产时间长、能耗高的机泵有脱水泵、锦一联外输油泵。锦一联外输油泵是离心泵,用于输油,介质不合,磨损大、能耗高、效率低。

多台泵并联运行存在诸多问题,如计量不完善,机泵流量匹配不合理,机泵不能处于工作点的高效区。

1.3 管理粗放

生产过程中用电的精细管理也是控制用电的一个有效措施。结合精细管理,对集输系统的耗电点进行了全面的排查,问题逐一显露出来。

首先是电热带的使用。每年冬季10月至次年4月,集输系统生产流程使用电热带防止管线等冻堵,日增加用电量2×104kWh,全年消耗420×104kWh,占整个集输系统冬季用电的20%左右,耗电量非常大。

生产调控环节无效消耗电量多。一是联合站底水泵运行时间长、处理底水量大;二是三座联合站的输油泵随着外输油罐位的变化,消耗电量变化较大,老三联的外输油泵在罐位高与低耗电差值达700 kWh;三是由于工艺环节不完善、阀门关不严等问题,导致产生大量的回流量,无效消耗部分电量,如注水泵回流阀不严导致每日多消耗电量1.7×104kWh。

存在部分机泵带“病”运行,带“病”运行机泵产生的机械损失、容积损失等都会导致耗电量增加。节能设施不能达到使用率100%也是电量消耗大的一个原因,由于工艺限制、变频器自身问题、生产处理量需要,以及机泵待修等,经调查变频器的使用率仅75%,仅此一项日增加的耗电量至少5000 kWh。

值班室照明、站区照明、冬季空调的使用电量虽然不到整个集输系统耗电的1%,但积少成多也会造成整个用电量的上升。值班室照明、站区照明、冬季空调使用全年用电累计221×104kWh。

2 节电措施的综合应用

针对集输系统用电能耗存在的问题,本着经济性、实用性、安全性的原则,尽量节省投资,在尽可能少改动工艺流程、不更换现有设备的情况下,着重管理性改造,实现节电的目标。

2.1 优化生产工艺流程

优化生产工艺流程是在原有工艺流程的基础上进行简化,达到节电的目的。

2.1.1 优化外输油工艺流程

原有外输油工艺流程是新三联、老三联外输油泵共同外输,同时至少启用2 台6000 V、355 kW 的离心泵,日消耗电量至少9400 kWh,同时至少增加1 台高压泵的维护费用,人员的劳动强度增加,存在安全隐患。对外输油系统进行工艺简化,利用新三联掺油泵直接外输至老三联,由老三联统一外输。优化新三联一台高压外输泵的同时提高新三联掺油泵的泵效,尽量靠近最佳工况点运行。总用电量日减少5200 kWh,见图1。

图1 外输油工艺改造前后对比

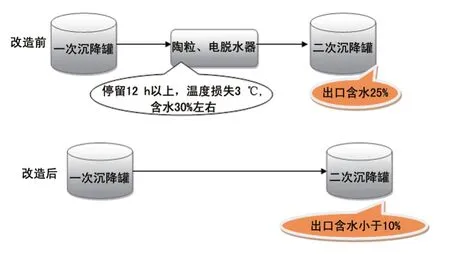

2.1.2 优化新三联脱水系统

新三联脱水系统经一次沉降、陶粒电脱水器、二次沉降,需要多次的放水,且经过的脱水环节多,中间温度损失大,到二次沉降罐处效果差,生产管理中难度大,尤其是中间的陶粒电脱水器,需要随时观察脱水器内水位的高度、含水情况,底水泵、脱水泵的负荷也大,电消耗多。对每段生产参数分析并结合化验室脱水温度的拐点图,停运陶粒电脱水器,提高二次沉降温度,提高沉降效果的同时降低脱水量、底水量及耗电量。

改造后二次沉降罐出口含水降低10%~15%,脱水量降低200 m3/d,后段的底水量降低70 m3/d。每天可节电170 kWh,见图2。

图2 新三联脱水系统改造前后对比

2.1.3 优化锦一联污水系统

锦一联污水系统中过滤器长期运行,内部滤料长期未更换,已失去过滤作用,且经常出现滤后水指标高于滤前水指标。污水系统中设备较多,管理难度较大,效果极差,针对此问题,结合欢三联合站污水处理系统,对锦一联的污水系统进行改造。

停运锦一联污水岗,沉降罐污水直接进入污水罐,利用输油岗以前停运的污水泵把污水输至污水站。共停运污水岗各种设备20 余台,其中机泵总功率195 kW(日常运行,不算备用),日节电1700 kWh。

流程改造后水质的控制通过调整界面而药剂量不变,完全满足水质指标要求。利用锦一联停运的污水泵并合理调配欢三联闲置的变频器,日消耗电量2300 kWh,比改造前日消耗4000 kWh 电量减少1700 kWh,同时减少该岗位10 名人员,补充至其他缺员的岗位。

2.1.4 优化污水站空压机系统

常规污水站投产,新投运2 台空压机,满足仪表控制要求。投产的深度站空压机是低效活塞压缩机,耗电量偏大,且经常出现故障。停运深度站的2 台压缩机,共同使用常规站的压缩机可满足污水设备气动阀等的需要。日节电330 kWh。

2.2 精细生产过程管理,逐项、逐点降低集输系统耗电

2.2.1 全面排查生产系统冬季用电热带

冬季电热带运行182 d,日消耗电量2×104kWh,占冬季日用电的20%。电热带全面积的定时启运、定时停运造成冬季耗电量上升幅度大,且没有系统的管理方式及运行方式。针对耗电量大的实际情况,从夏季开始对站内所有的电热带进行了逐一排查,历时3 个月,查明所有需使用的电热带的用途,整改混乱连接电热带20 余条。结合电热带的用途与生产实际情况启运电热带,既要保证生产安全运行,又要杜绝全面定时启运情况。电热带日最高耗电量1.6×104kWh,平均日耗电量1.2×104kWh。

2.2.2 调控生产过程控制,降低用电量

三座联合站底水泵的运行时间与二次沉降罐、好油罐内的底水量相关,最初在老三联实施动态沉降工艺后,底水量大幅度减少,日可节电170 kWh。随之新三联、锦一联均采取了动态沉降工艺,使二次沉降罐溢流含水控制在2%以下,底水由以前的2 d 抽取1 次降低为一个月甚至更长时间抽取1 次。该项措施日降低用电400 kWh。

在同样的生产环境中,机泵效率低也是耗电量高的一个原因,对机泵进行调整实施起来困难较大,而通过生产工艺控制方式的调整,同样可达到提高泵效、降低耗电量的目的。三座联合站的外输油量是根据需要定的,调控的范围小,通过分析后降低机泵做功能耗,可有效降低机泵的耗电量。该方法是通过输油罐低进高出动态输油的方式降低机泵在同排量下的无效能耗。

消除生产环节中的漏洞,降低用电。在工艺流程中,需控制流量的工艺都设计有回流流程,而回流阀的渗漏是机泵能耗无效消耗的重要原因。注水系统耗电量超出正常单耗,而问题所在正是回流阀不严导致每日有3000 m3的水进行循环处理,日多消耗电量1.7×104kWh;外输油系统存在回流是因为螺杆泵运行方式及配套的变频器在维修中,每日多消耗电量2000 kWh。

2.2.3 提高机泵的运行效率,提高变频器的运行率

集输系统机泵老化严重,在很大程度上制约机泵的高效经济运行,而节能设施变频器受机泵维修的影响运行率不能达到90%以上,造成电能的浪费严重。

针对集输系统机泵老化严重、外委维修困难的情况,开展内部自主维修维护,例如机泵各种配件的更换、低压机泵的定期调试、变频器合理调配等。通过机泵维修、变频器调配等工作,确保了变频器的运行率达到97%,机泵运行的完好率100%。该项节电可达5%。

3 结论

锦州采油厂集输系统通过对工艺流程、设备管理、参数配比等方面的深入分析,查找出用电能耗的关键点,随后合理地调整工艺流程、设备匹配、参数设置,使用电能耗不断降低。集输系统连续5年实施节电措施,实现50%以上的节电量,为节能降耗做出巨大贡献。累计节电4446×104kWh,节省电费2480 万元。