柴油改质装置节能措施的应用

2014-08-13韩维涛黄晓晖潘强克拉玛依石化公司

韩维涛 黄晓晖 潘强(克拉玛依石化公司)

中国石油克拉玛依石化公司完善稠油集中加工及配套项目的主体装置——1.2 Mt/a 柴油改质装置于2012年4月试车一次成功,并生产出合格产品。这标志着该公司柴油产品质量全面升级。该装置由加氢改质、分馏、煤油加氢补充精制和煤油汽提四部分组成,采用中压加氢改质-中间馏分油加氢补充精制组合工艺,装置设计能耗为1244 MJ/t 原料油。为了降低装置能耗,技术人员通过采取先进的节能措施,并有针对性地进行改造,使装置能耗水平逐步降低,2013年9月装置实际能耗达到了862 MJ/t,达到国内先进水平。

1 优化加热炉系统

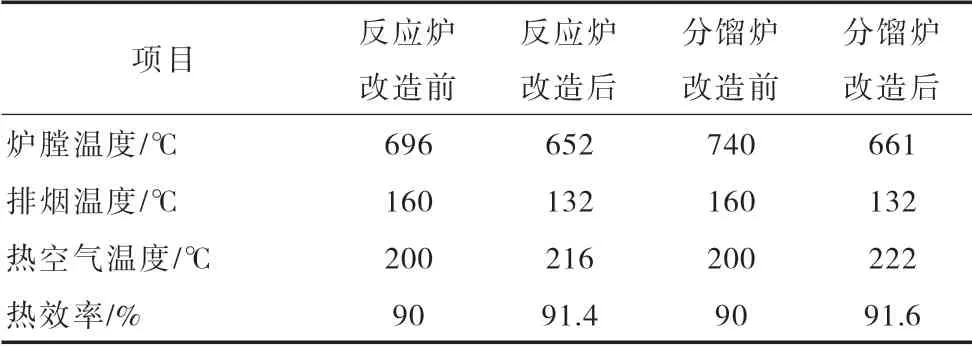

该装置反应进料加热炉采用双室水平管箱式炉,热负荷为10.28 MW。分馏塔进料加热炉为辐射-对流型圆筒炉,热负荷为15.56 MW。两炉的热效率均为90%,共用一套烟风系统。通过技术改造和加强管理两方面对加热炉系统进行优化[1],以达到节能降耗的目的。

1.1 余热回收系统技术改造

空气预热器是通过对加热炉产生的高温烟气与燃烧所用冷空气换热从而降低能耗,将高温烟气冷却,减少有害气体(如二氧化硫、氮氧化物等)的排放以达环保要求,从而保护环境,并且同时加热了燃烧所用冷空气,节约燃料,也是节能减排的重要设备之一。

该装置的加热炉余热回收系统原来设计采用热管式空气预热器,公司经过反复比选,最终改用了铸铁板翅式空气预热器。该空预器利用铸铁的耐腐蚀、耐磨损特性,结合板翅式换热器结构的优点,把无法浇注的全尺寸大面积铸铁板片转化为可浇注的中小尺寸板片,用中小尺寸板片组合成铸铁翅片板,用多个这样的“铸铁翅片板”组合便形成了大型铸铁板翅式空气预热器。该空预器结构紧凑、传热效率高、阻力降小、膨胀自由、密封性能好,耐低温露点腐蚀,对烟气温度变化适应能力强。该系统投用后总排烟温度由160 ℃降至目前的132 ℃,热空气入炉温度由200℃升至目前的220 ℃左右,热效率分别提高1.4%和1.6%。具体数据见表1。

表1 各加热炉改造前、后运行参数对比

1.2 采用新型燃烧器

根据不同加热炉特点,采用了各种类型燃烧器。反应进料加热炉炉底共设有32 台附墙式扁平焰气体燃烧器,其特点是燃烧气一次进入主燃气烧嘴,径U 型气包管,从两侧分别进入各3 支气烧嘴,以高速180~200 m/s 喷出沿火盆斜面流动后在火盆口燃烧。由于燃料气喷向墙面,并且助燃风再次喷向墙面,所以火焰附墙性能好。同时,特定的喷孔及火盆砖尺寸与角度设计,燃烧时自然形成二层火焰,两侧中间的烧嘴形成富氧燃烧的内下层火焰,两侧两边的烧嘴形成氧分压的外上层火焰,因此可有效降低火焰内层燃烧温度,从而有效地降低了烟气中NOX生存浓度,获得最佳燃烧效果。

分馏塔进料加热炉配置8 套气体燃烧器。该节能燃烧器由中心主气枪与周围均匀分布的四支辅助气枪组成,可主、辅枪联烧,小负荷时可单烧主气枪,因而调节比大,可达6∶1,操作弹性宽。采用典型的二段燃料低NOX燃烧技术,一段燃料燃烧形成圆形火焰的中心层火焰,此时是高过剩空气量燃烧,故降低了中心火焰温度,多余空气继续向炉膛内上喷射,与二段燃料混合燃烧,此时,由于向炉膛内喷射的空气与向炉膛内高速喷射的燃料混合气形成一个负压区,将与炉管进行热交换后温度已下降的烟气吸回,冷却外层火焰,从而达到降低排放烟气中NOX浓度的目的。

新型燃烧器投用后,火焰形状规则、整齐、刚强有力、呈蓝色、不添炉管,气烧嘴不结焦,不堵塞,总耗量由2100 m3/h(标况)降至1800 m3/h(标况),节能效果明显。

1.3 强化加热炉操作管理

车间加强加热炉鼓风机和引风机变频技术的管理,炉膛氧含量控制在2%~3%,负压控制在-40~-60 Pa,从而有效地控制加热炉过剩空气系数在1.1~1.2 之间。

加强了日常操作维护,封堵了漏风部位,各看火窗、看火孔使用后必须关严,40 个燃烧器分班组维护和保养,定期清理阻火器。

2 采用节电新技术

2.1 利用压缩机无级气量调节系统降低电耗

HydroCOM 是贺尔碧格公司专门为往复式压缩机开发的液压式气量无级调节系统。该系统的基本原理可通过PV 图清晰解释(图1)。使用HydroCOM气量调节系统,在满负荷运行工况下,压缩过程沿CD 曲线进行;在部分负荷运行工况下,气缸进气终了时,进气阀阀片将在液压执行机构的电磁阀作用下仍被卸荷器强制地保持在开启状态,压缩过程先从位置C 到达位置Cr,此时原吸入气缸的部分气体经被顶开的进气阀回流到进气管而不被压缩,待活塞运动到特定的位置Cr时(对应所要求的气量),电磁阀作用在进气阀片上的强制外力消失,进气阀关闭,气缸内剩余的气体开始被压缩,压缩过程再从位置Cr到达位置Dr。采用这种调节方法,压缩机的指示功消耗与实际容积流量成正比,实现排气量0~100%全行程范围无级调节。如图1 所示,当压缩机的负荷为50%时,它所消耗的能量只有满负荷时的一半左右,这就是HydroCOM 系统“回流省功”的原理[2]。

图1 HydroCOM 原理图及其作用下的PV 图

新氢压缩机是加氢装置的核心设备,其作用是补充反应所消耗的氢气,参与加氢反应。该装置有两台新氢压缩机组(K-3101A/B),一开一备,轴功率为2806 kW,设计排气量为34 000 m3/h (标况)。目前装置实际氢耗量为23 000 m3/h(标况),若使用K-3101/B 的顶开吸气阀以及三返一旁路跨线调节,其设有0%、50%、100%三个负荷开关,实际生产中只能选择100%负荷,多余的11 000 m3/h(标况)气量只能通过旁路调节返回至压缩机入口,造成了很大的能量损耗。此外,由于机组没有逐级返回控制,机组无法实现逐级缓慢增负荷,不能避免开机时快速升压造成的对机组及系统的冲击,严重影响了压缩机及系统流程的稳定。

而经改造的K-3101/A 作为运行的主要机组,在负荷为70%时,电流由改造前的270 A 下降至目前的190 A,年可节约电耗费用240 万元。该系统投用后,通过对各级压力自动控制,可使压缩机保持最佳压缩比[3],在不停机的情况下可实现与原旁路控制自由切换,最大限度地保证了装置的安全运行。此外,还降低了压缩机级间冷却器的负荷,循环水耗量减少45 t/h。

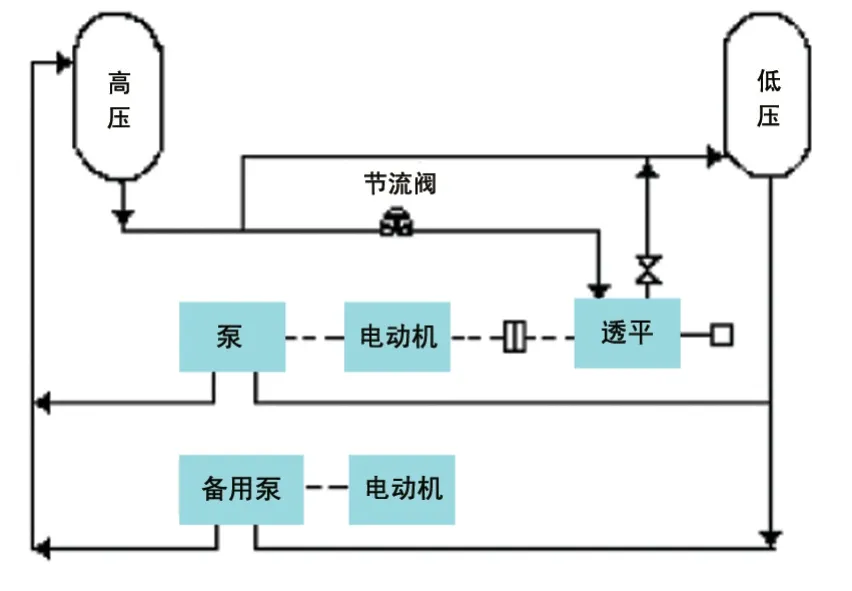

2.2 利用液力透平降低电耗

液力透平主要是将流体工质中蕴有的能量转换成机械功的机器。该装置新增的液力透平,是根据热高压分离器至热低压分离器的压力差转换成动力能,带动进料泵,从而减少电动机的负荷,为装置的运行节约能耗[4],具体见图2。

P-3101/AB 是该装置的高压进料泵,A 泵由进料泵、电动机、离合器和液力透平组成,平时作为主泵,B 泵不带液力透平,作为备用辅泵,这样可以达到更好的节能效果。液力透平未投用时,由电动机(功率为1050 kW)带动泵叶轮旋转。液力透平投用后由热高分油驱动透平轴旋转,通过离合器带动电动机轴旋转,与电动机共同做功,从而减小电动机的负荷。透平的驱动介质为高分油,温度为240 ℃,压力11.5 MPa,经过透平减压为2.5 MPa,进入热低压分离器。液力透平正常运行后,电动机电流由115 A 降低至83 A,每年节约费用约56.7万元。

图2 液力透平能量回收系统示意图

2.3 利用变频系统节约电能

秋冬季时,车间根据加工负荷及原料性质变化,及时停用无变频控制系统的空冷,灵活调节各空冷电动机的变频开度,既节约了电能又降低了空冷冻凝的概率。

柴油改质装置汽提塔顶回流泵、分馏塔顶回流泵、中段回流泵及航煤分馏塔顶回流泵等大型机泵安装先进的变频控制系统,根据流量及时调整机泵变频,既控制了流量,也避免了电能的浪费。

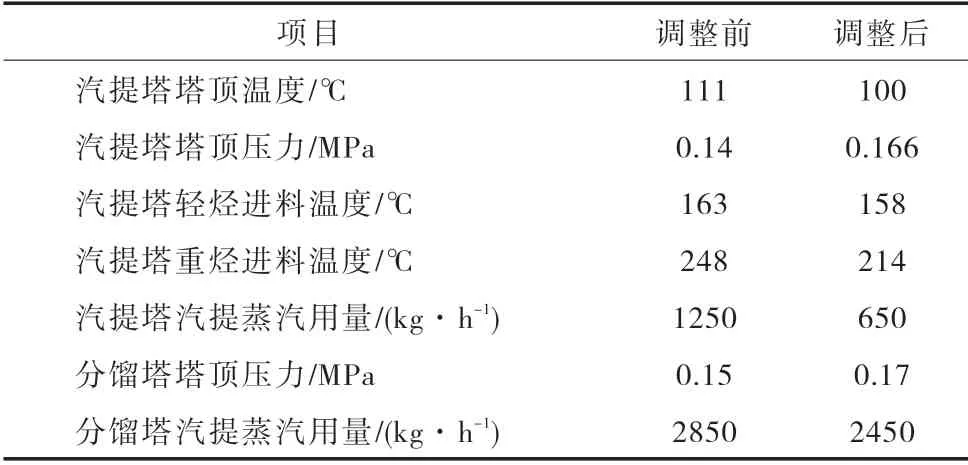

3 工艺调整增加自产蒸汽量

该装置主要使用1.0 MPa 蒸汽,用于两塔物料汽提使用,设计值为4.1 t/h, 实际使用3 t/h,装置设有柴油蒸汽发生器,能自产部分1.0 MPa 蒸汽,车间通过工艺参数调整(表2),使柴油收率由53.5%提高到64%,相应地发汽量由2.1 t/h 增加至3.0 t/h,目前发汽量和自用量基本持平,这样就大幅降低了蒸汽输送过程中的热量损失。

为充分利用装置余热,在分馏塔的中段回流和煤油线分别设置了0.3 MPa 蒸汽发生器,它们由换热器、汽包、上升管和下降管组成,均为一顶一型式,自然循环,汽包内设置水下孔板和汽水分离装置以保证饱和蒸汽的品质。饱和蒸汽至加热炉过热,之后并入系统管网。外送量经不断调整由6.9 t/h提高至8.4 t/h。

表2 工艺调整前后参数对比

4 回收利用低热介质

4.1 凝结水回收

通过优化改造,将蒸汽凝结水引至停用的重石脑油与燃料气换热器,与燃料气进行换热降温后外送出装置,达到0.37 t/h,既解决了凝结水温度高无法外送的问题,又将燃料气温度由30 ℃提高至70 ℃,提高加热炉效率,降低了燃料气消耗,从而实现降本增效。

4.2 低温热换热器用来加热采暖水

冬季利用分馏塔中段回流和煤油的多余热量与采暖水换热,使采暖水温度由70 ℃提高至90 ℃,每小时回收19.8 MJ 的热量供其他装置伴热系统使用。

5 节能效果

通过多项节能措施的落实,装置各项消耗大都有了显著下降。从表3 可以看出,该装置的循环水、电、1.0 MPa 蒸汽和燃料气耗量都逐步下降,0.3 MPa 蒸汽的输出量明显上升。除氧水耗量增加是由于发汽量增加所致。该装置注水系统经过改造,可同时向本装置和0.9 Mt/a 柴油精制装置供水,所以除盐水耗量大幅增加。装置能耗由设计值的1244 MJ/t 逐步降低至目前的862 MJ/t,折合标油是从29.70 kg/t 下降至20.58 kg/t,若标准油价格按3000 元/t 计算,该装置每年节能降耗带来的经济效益可以达到3283 万元。

表3 改质装置主要能耗对比 单位:MJ/t

6 结束语

1)利用加热炉先进技术,优化操作,提高加热炉热效率,是降低装置能耗的最有效途径。

2)该装置的液力透平是国内第一套在相近工作压力及温度下,采用国产透平以及机械密封的设备,它的成功运行具有良好的经济效益和社会效益,为今后类似工况的透平运行提供了良好的借鉴和参考。

3)通过技术改造和工艺调整,增加自产蒸汽量,回收低温热系统,也是降低装置能耗的途径之一。

4)总结了1.2 Mt/a 柴油加氢改质装置采取的节能措施,为新建加氢装置或老装置改造提供了节能优化的思路[5]。

[1]伍忠.润滑油加氢改质装置的节能改造[J].石油石化节能与减排,2012,2(6):9-12.

[2]庄永跃.HydroCOM 系统在1.2 Mt/a 柴油加氢装置新氢压缩机上的应用[J].辽宁化工,2012,41(10):1068-1070.

[3]王天全,朱荣欣,曲峰,等.HydroCOM 在柴油加氢往复压缩机的应用[J].石油和化工设备,2012,15(6):38-40.

[4]杨军虎,张雪宁,王晓晖,等.能量回收液力透平研究综述[J].流体机械,2011,39(6):29-33.

[5]吕浩.3.2 Mt/a 加氢处理装置能耗分析与节能措施[J].石油炼制与化工,2013,43(2):81-86.