淬火速率对7085铝合金时效行为的影响

2014-08-13张新明刘胜胆吴豫陇宋丰轩刘星兴

张新明 ,谈 琦 ,刘胜胆 ,吴豫陇 ,宋丰轩 ,刘星兴

(1. 中南大学 材料科学与工程学院,长沙 410083;2. 中南大学 有色金属材料科学与工程教育部重点实验室,长沙 410083)

7xxx系(Al-Zn-Mg-Cu系)铝合金是时效强化合金,具有高强度、低密度、较好的韧性和耐腐蚀性等特点,作为航空航天领域的主要结构材料,得到广泛应用[1−3]。随着飞机结构件大型化和整体化的发展,迫切需要超大厚度的高性能铝合金锻件、板材[4−7]。美国Alcoa公司于2003年率先推出具有高淬透高强高韧耐蚀的7085合金,淬透厚度可达300 mm。目前,该合金已成功应用于空客 A380飞机的翼梁和起落架等重要承力构件,并做出了世界上最大的模锻件,达到3.9 t[8−11]。

众所周知,制备高强铝合金厚截面材料的主要难题是从表层到芯层的性能均匀性难以实现(表层与芯层性能差需要控制在10%以内)。近年来,国内外学者针对与7085铝合金的相关研究层出不穷。相关报道表明,在淬火过程中,随着淬火速率的降低,晶界析出相粗化,时效后合金力学性能和抗应力腐蚀性能降低[12−13]。这是因为淬火速率减小时,固溶体发生分解,在(亚)晶界、弥散粒子上析出无强化效果的第二相,消耗了溶质原子,减少了时效沉淀强化相的数量。Al-Zn-Mg-Cu合金时效析出序列通常可以表示为:过饱和固溶体→GP区→η'相→η相,其中与基体共格的GP区和与基体半共格的η'相起强化作用。对于T6态7085铝合金来说,高密度的沉淀强化相均匀分布在基体中,同时,晶界析出相细小且连续分布[14]。时效是空位扩散的过程,淬火过程中的淬火速率不同,时效响应速率和强化效果也不同。NEWKIRK等[15]研究淬火速率对7075和7050合金硬度及微观组织的影响。综上所述,研究淬火速率对时效行为的影响对于提高厚板均匀性意义重大。因此,本文作者采用末端淬火的方法研究不同淬火速率对时效行为的影响规律,以完善厚板淬火时效工艺,为获得满足性能要求的7085铝合金厚板提供参考。

1 实验

实验材料为110 mm厚的7085铝合金厚板,其化学成分为 Al-7.0Zn-1.56Mg-1.74Cu-0.1Zr(质量分数,%)。从板材表层上切取尺寸为25 mm×25 mm×125 mm的末端淬火试样,一端车出d 20 mm×10 mm的凹槽,作为喷水冷却端,另一端中心钻出M5 mm×15 mm的螺纹孔来固定试样。试样在SX−4−10型电阻炉中以470 ℃的温度恒温固溶1 h,然后迅速转移(转移时间小于10 s)到末端淬火装置上进行喷水冷却,水温约为20 ℃。待试样完全冷却至室温后,分别在100、120、140、160 ℃进行单级时效处理。将时效后的试样从中间切开,按硬度测试的要求打磨表面,从喷水冷却端开始,沿中心线方向测试不同位置处的Vickers硬度。在每个位置沿与中心线垂直方向测5个硬度值,计算出平均值作为该位置的硬度。硬度测试在HV−10B型维氏硬度计上进行,载荷为29.4 N,加载时间为15 s。另取相同尺寸的末端淬火试样在距喷水端3、23、43、58和78 mm处钻出d 5 mm的小孔预埋热电偶,测得端淬过程中这5个位置的冷却曲线。

在末端淬火试样的不同位置截取样品进行差示扫描量热分析和微观组织分析,透射电镜(TEM)分析在TECNAIG220型电镜上进行,加速电压为200 kV;电镜样品先预磨成厚约0.08 mm的薄片,再冲成d 3 mm的圆片后进行双喷减薄。电解液为 20%HNO3+80%CH3OH(体积分数),采用液氮冷却,温度控制在−30 ℃与−20 ℃之间。差示扫描量热分析(DSC)在NETZSCH STA 449C型热分析仪上进行。试样剪成约为d 5 mm的圆盘样品,厚度约0.2 mm,质量控制在(15±1)mg。实验的温度范围为30~475 ℃,从室温匀速升温至所需温度,升温速率为10 K/min。

2 结果与分析

2.1 冷却曲线

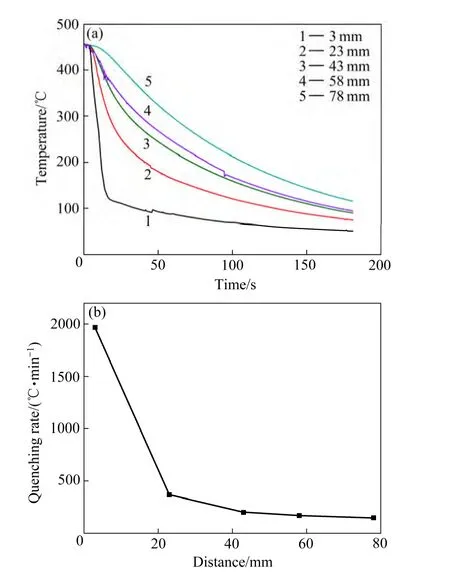

图1 末端淬火7085铝合金板中不同位置的冷却曲线和淬火速率曲线Fig. 1 Cooling (a)and quenching rates(b)curves at different positions of end-quenched 7085 aluminum alloy

图1(a)所示为离喷水端不同距离处的冷却曲线。在150~450 ℃之间,温度快速下降;低于150 ℃后,温度下降速率变慢。随距喷水端距离的增加,温度下降的速率逐渐减小。图 1(b)所示为温度区间 200~400℃的平均淬火速率。由图1(b)可知,在距离喷水端40 mm以内,淬火速率快速下降;大于40 mm以后,淬火速率变化不大,近似成一条水平线;在距离喷水端3 mm处淬火速率为 1967 ℃/min;在距离喷水端23 mm处,仅为370 ℃/min;在距离喷水端78 mm处,降至 148 ℃/min。

2.2 时效硬度曲线

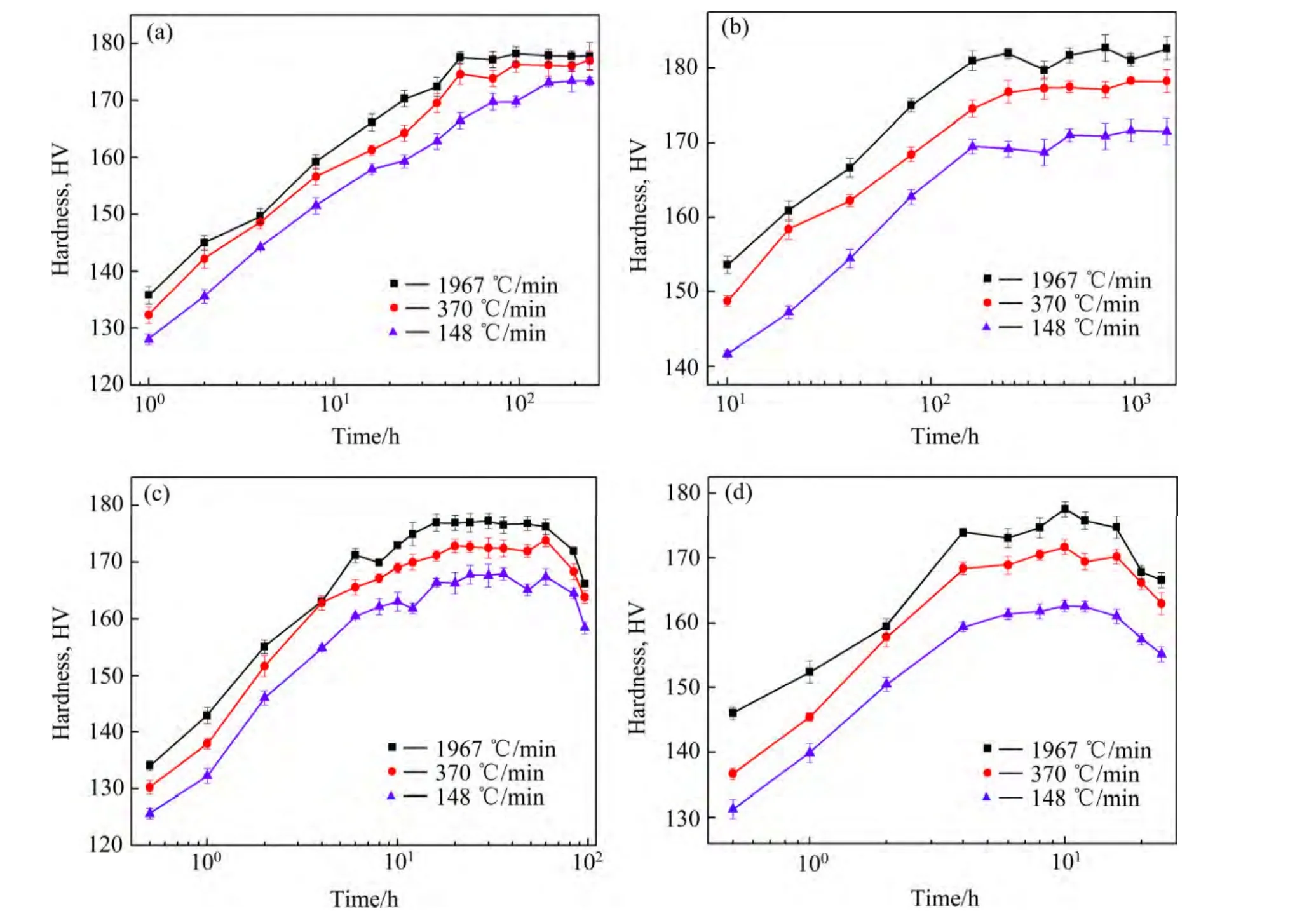

图2所示为不同温度的时效硬度曲线。为了更加方便地研究时效硬度变化规律,将具体数据列于表 1中。结合图2和表1可以发现,在时效温度为100 ℃时,淬火速率为1967 ℃/min样品的硬度达到峰值时间较短,淬火速率为370 ℃/min样品的硬度达到峰值时间次之,淬火速率为148 ℃/min样品硬度达到峰值所需时间最长,当时效温度为120 ℃或140 ℃时,不同淬火速率样品硬度达到峰值的时间具有相同规律,即在较低温度进行时效处理时,随着淬火速率的降低,样品达到峰值的时效时间延长。同时,比较不同温度时效处理,不同淬火速率的样品硬度达到峰值的时间差可以发现,随着时效温度的升高,不同淬火速率样品硬度达到峰值的时间越接近,当时效温度为160 ℃时,不同淬火速率的样品硬度在同一时间达到峰值。

图2 7085铝合金不同时效温度的硬度曲线图Fig. 2 Hardness curves of 7085 aluminum alloy at different aging temperatures: (a)100 ℃; (b)120 ℃; (c)140 ℃; (d)160 ℃

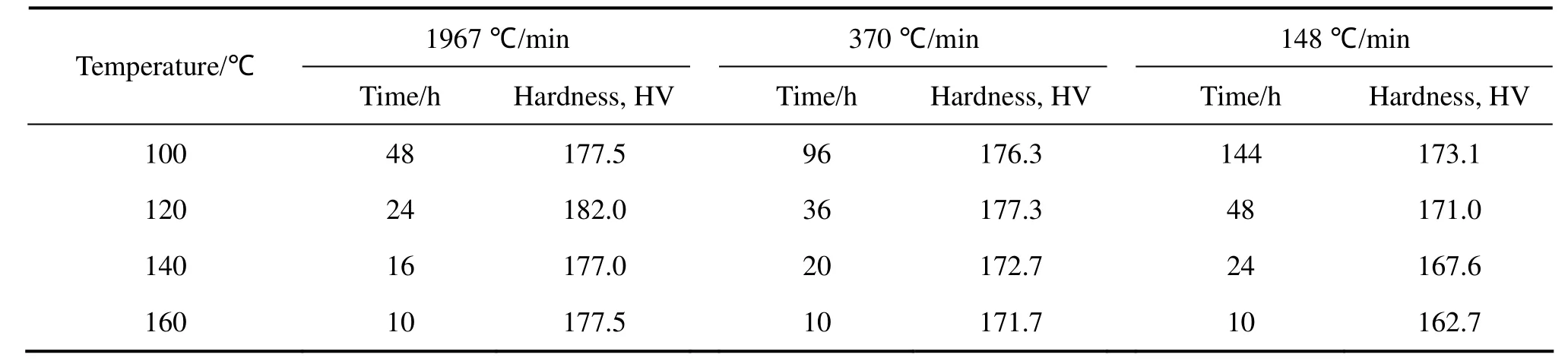

表1 不同淬火速率的7085铝合金到达时效峰值的时间和硬度值Table 1 Peak aging time and hardness of 7085 aluminum alloy at different quenching rates

进一步分析表1中数据还可以发现,淬火速率为1967 ℃/min的样品经120 ℃时效24 h达到硬度的最大值182.0 HV,其他3个温度所达到的硬度峰值较小且相差不多;而淬火速率为148 ℃/min的样品经100℃时效144 h时,达到硬度的最大值173.1 HV,且随着时效温度的升高,峰值硬度降低。当时效温度为100℃时,淬火速率为148 ℃/min的时效峰值硬度较1967℃/min的下降了2.5%左右。120 ℃时,硬度下降幅度约为6.0%;140 ℃时,硬度下降幅度约为5.3%;160 ℃时,硬度下降幅度约为8.3%。通过分析可知,经100℃时效后两种淬火速率1967 ℃/min和148 ℃/min的峰值硬度差最小,仅为2.5%,120 ℃和140 ℃差值接近,160 ℃差值最大,说明样品在100 ℃时效时体现的淬火敏感性最低。

为了更好地研究不同淬火速率样品的时效行为,可以根据时效硬度计算空位扩散激活能,文献[16]中指出,计算公式可表示为: ln D -[H/(RT)]+ l n t =0,其中D为空位扩散系数,H为空位扩散激活能,R为气体常数,T为时效温度,t为硬度达到峰值的时间。从式中可以看出,ln t与1/T成线性关系。

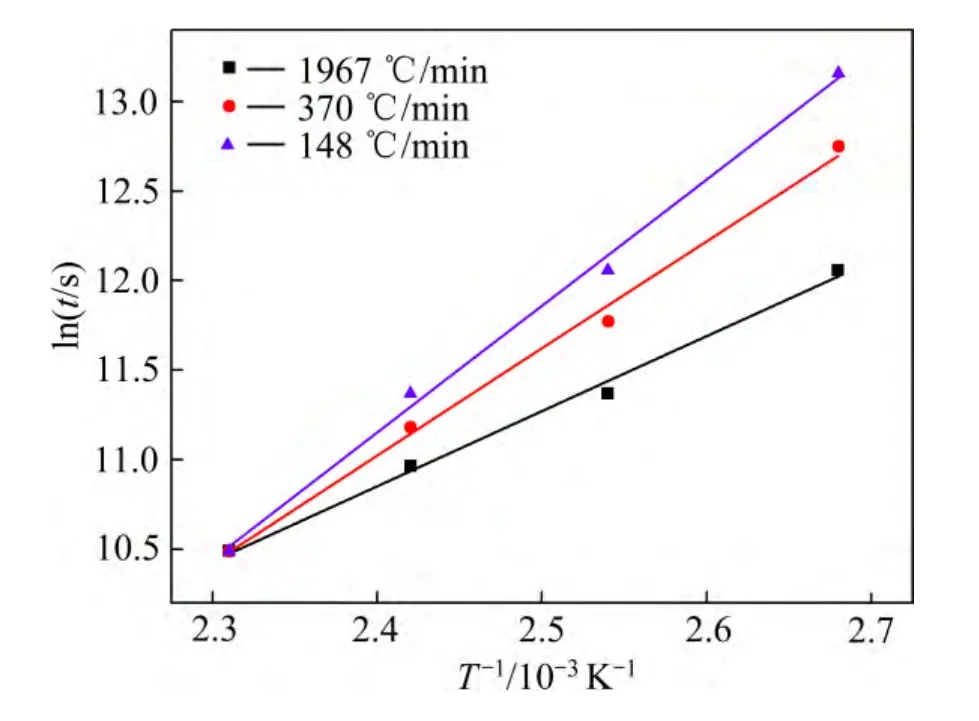

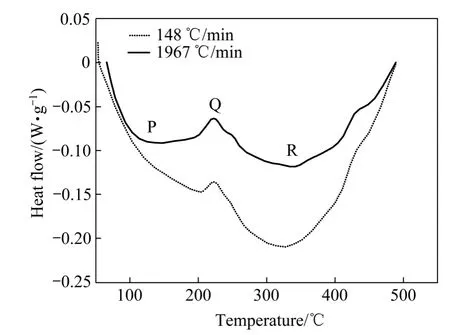

综上所述,根据不同时效温度和不同淬火速率样品,硬度达到峰值所对应的时间,就可以计算不同淬火速率样品的空位激活能。7085铝合金不同温度下达到时效峰时间的对数和热力学温度的关系如图 3所示。线性偏差系数r分别为0.99243、0.9933和0.99449,可见线性关系是良好的。

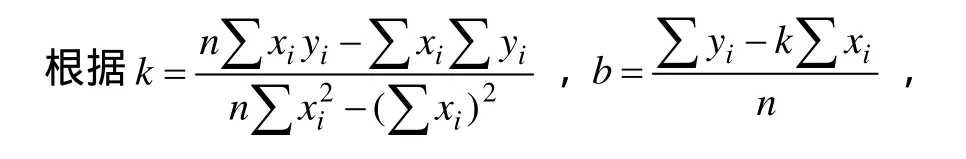

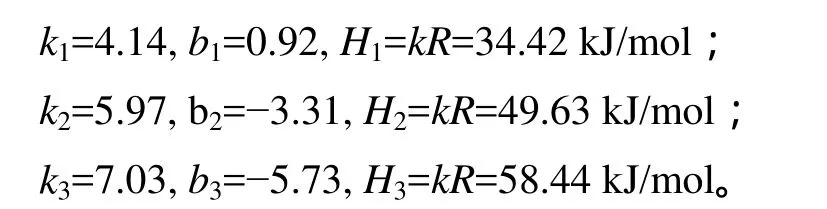

令直线方程为:y=kx+b,为了求出方程中的k值与 b值,对数据采用最小二乘法进行处理,结果见表2。

图3 7085铝合金不同温度达到时效峰时间的对数和热力学温度的关系曲线图Fig. 3 Variation of logarithm of aging peak time as function of thermodynamics temperature for 7085 aluminum alloy

将表2中数据代入计算可得:

计算结果表明,随着淬火速率的降低,空位扩散激活能变大。在淬火过程中,淬火速率越小,析出的平衡相的数量越多,固溶体中的过饱和度越低,时效时析出所需的空位激活能越大,析出越困难。因此,在相同温度,淬火速率越慢,达到峰值所需的时间越长。

表2 最小二乘法数据处理结果Table 2 Data processing result of the least square method

2.3 差示扫描量热结果

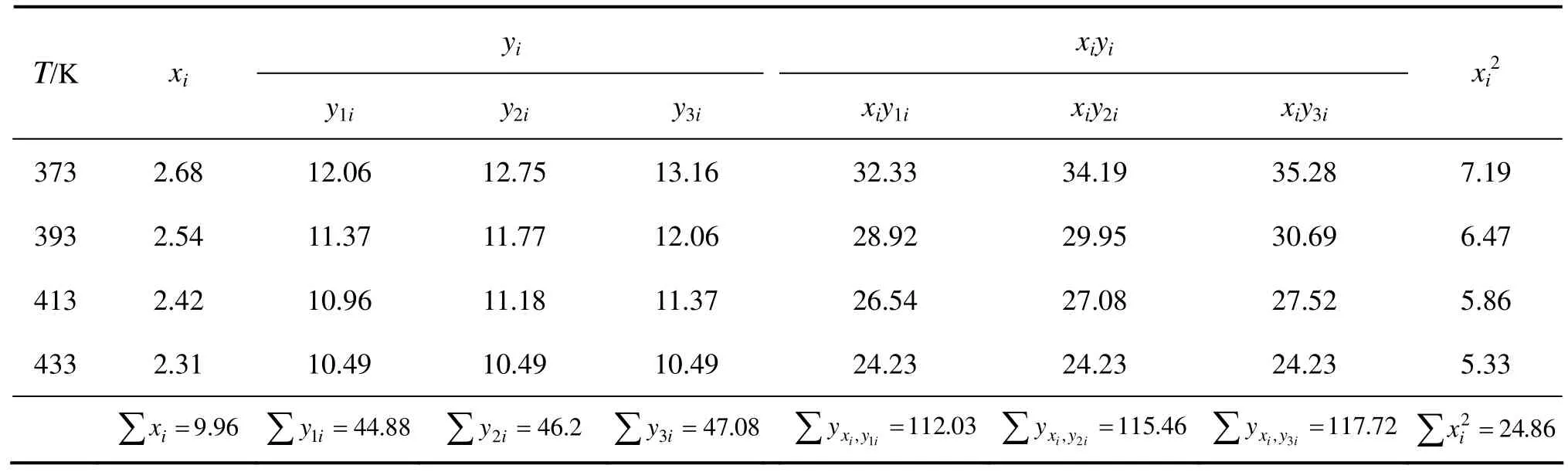

两种不同淬火速率自然时效态样品的 DSC曲线如图4所示。通过分析可以发现,吸热峰P对应的是GP区的溶解,其温度大约在140 ℃。随后220 ℃附近出现放热峰Q,对应的是η相的析出形核和长大。当温度大于300 ℃时,η相开始溶解,出现吸热峰R[17]。当淬火速率为1967 ℃/min时,GP区的溶解峰很明显,当淬火速率为148 ℃/min时,没有发现明显的GP区溶解峰,说明慢速率淬火后,自然时效形成的GP区较少。这是由于慢速率淬火过程中平衡相η的析出消耗了大量的溶质原子,导致溶质和空位浓度降低,因此,自然时效时析出的驱动力减小,GP区的析出变得困难[18]。

经过分析发现,GP区回溶后并没有析出η'相,而是直接形成平衡相η,可能是因为溶解峰P太小,GP区太少并且尺寸太小以至于不能稳定形核生成 η'相[19]。对比图4中的两条曲线中的吸热峰R,淬火速率为148 ℃/min的R峰要比淬火速率为1967 ℃/min的大,吸热峰R的大小能够用来表示合金时效硬化能力。R越大,溶解的平衡相η越多,说明淬火时效产生非强化相η越多,合金的时效硬化能力越差。

图4 不同淬火速率自然时效态7085铝合金的DSC曲线Fig. 4 DSC thermograms of 7085 aluminum alloy naturally aged for 6 h at different quenching rates

2.4 透射电镜照片

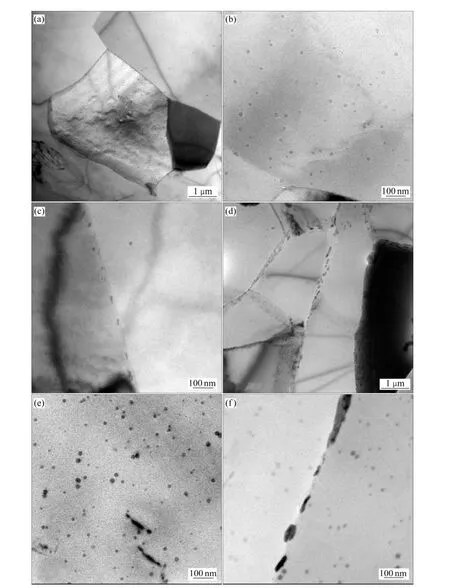

通过透射照片的微观组织观察,来研究不同淬火速率淬火后自然时效产生的不均匀析出相的情况,如图5所示。从图5(a)和(d)两种淬火速率低倍照片中可以发现,淬火速率为1967 ℃/min时,基本没有粗大平衡相的析出,而当淬火速率为148 ℃/min时,有少量粗大析出相出现。当淬火速率较快时,晶内只有大量马蹄状的Al3Zr粒子析出,如图5(b)所示。此时由于淬火速率较高,淬火过程中的平衡相来不及析出,晶内几乎观察不到粗大平衡相的存在。当淬火速率降低后,会有一些粗大的η平衡相在Al3Zr粒子上形核析出并且长大,粗大相尺寸最大约为145 nm,如图5(e)所示。Al3Zr弥散相粒子由于再结晶时晶界的运动或本身的粗化而逐渐失去与基体的共格性,易成为平衡相的形核位置[20]。同时,观察图5(c)和(f)晶界析出状态发现,晶界上都有平衡相η的析出,平衡相的尺寸和大小与淬火速率有关,但晶界周围没有明显的无沉淀析出带。当淬火速率较快时,η相的尺寸较为细小,尺寸只有25 nm左右。而随着淬火速率的降低,η相变得异常粗大,平均尺寸达到110 nm左右。曾有研究指出[21],再结晶晶界、亚晶界等晶格畸变较大的区域可能是η平衡相非均匀形核的有利位置,本实验结果与其保持一致。

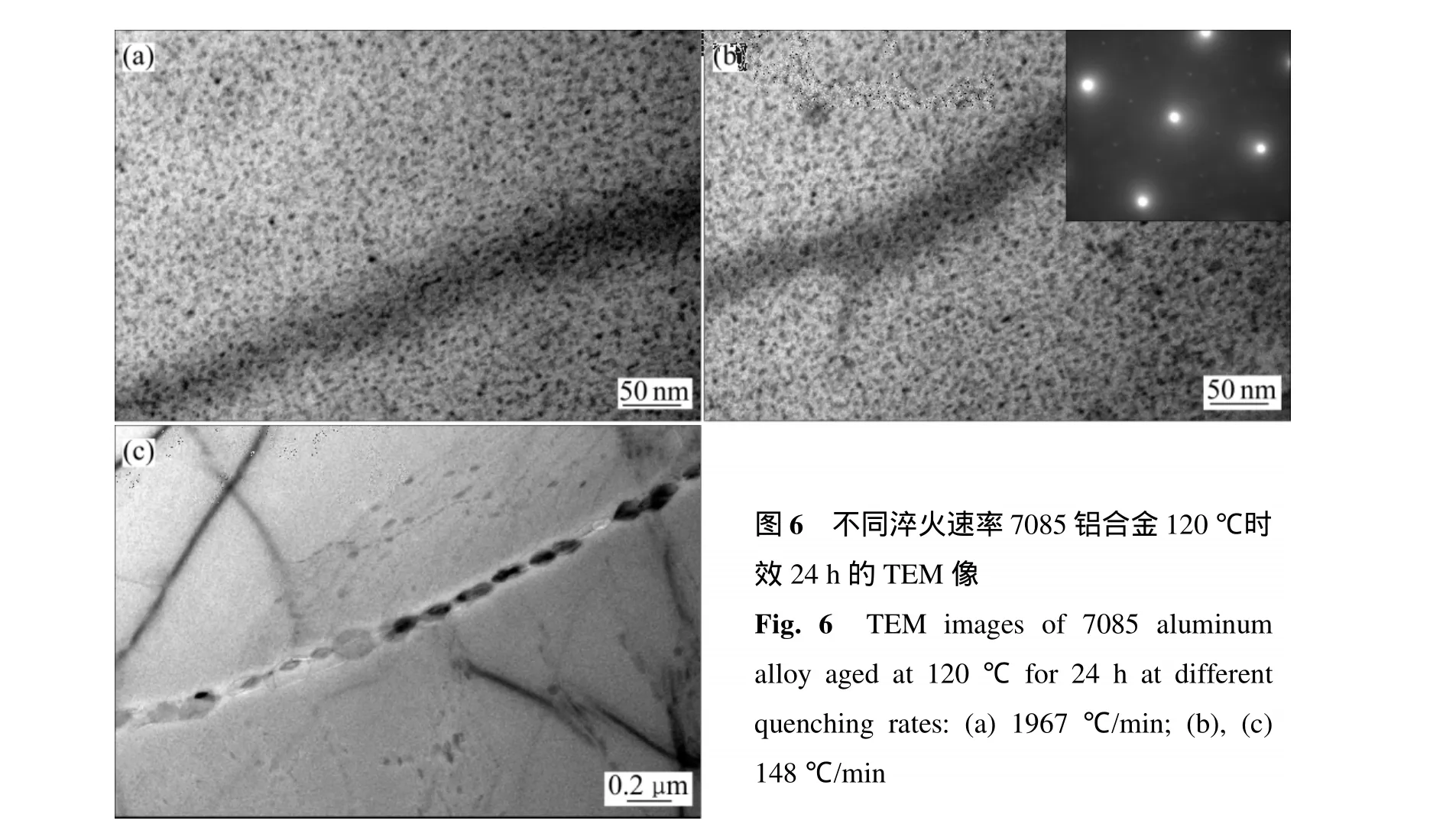

图6所示为不同淬火速率样品在120 ℃时效24 h后的 TEM 像。图 6(a)和(b)所示分别为淬火速率为1967 ℃/min和148 ℃/min的晶内组织。由此可见,当淬火速率较快时,再结晶晶粒内弥散均匀分布细小的η'相,而当淬火速率较慢时,相对应的析出相的数量变少,尺寸有所增加。这种现象的发生是由于在淬火过程中,随着淬火速率的减小,析出平衡相的数量和尺寸增加,从而导致时效后η' 沉淀强化相的数量减少以及尺寸增加。观察图 6(c)慢速率冷却样品的晶界发现,在晶界上出现均匀连续分布的粗大平衡η相,尺寸约为145 nm,且晶界处出现一定宽度的PFZ,其平均尺寸约为110 nm。从图6(b)中〈001〉方向的透射斑点可以发现,主要析出相为η',这说明此时起强化作用的主要是η'亚稳相。

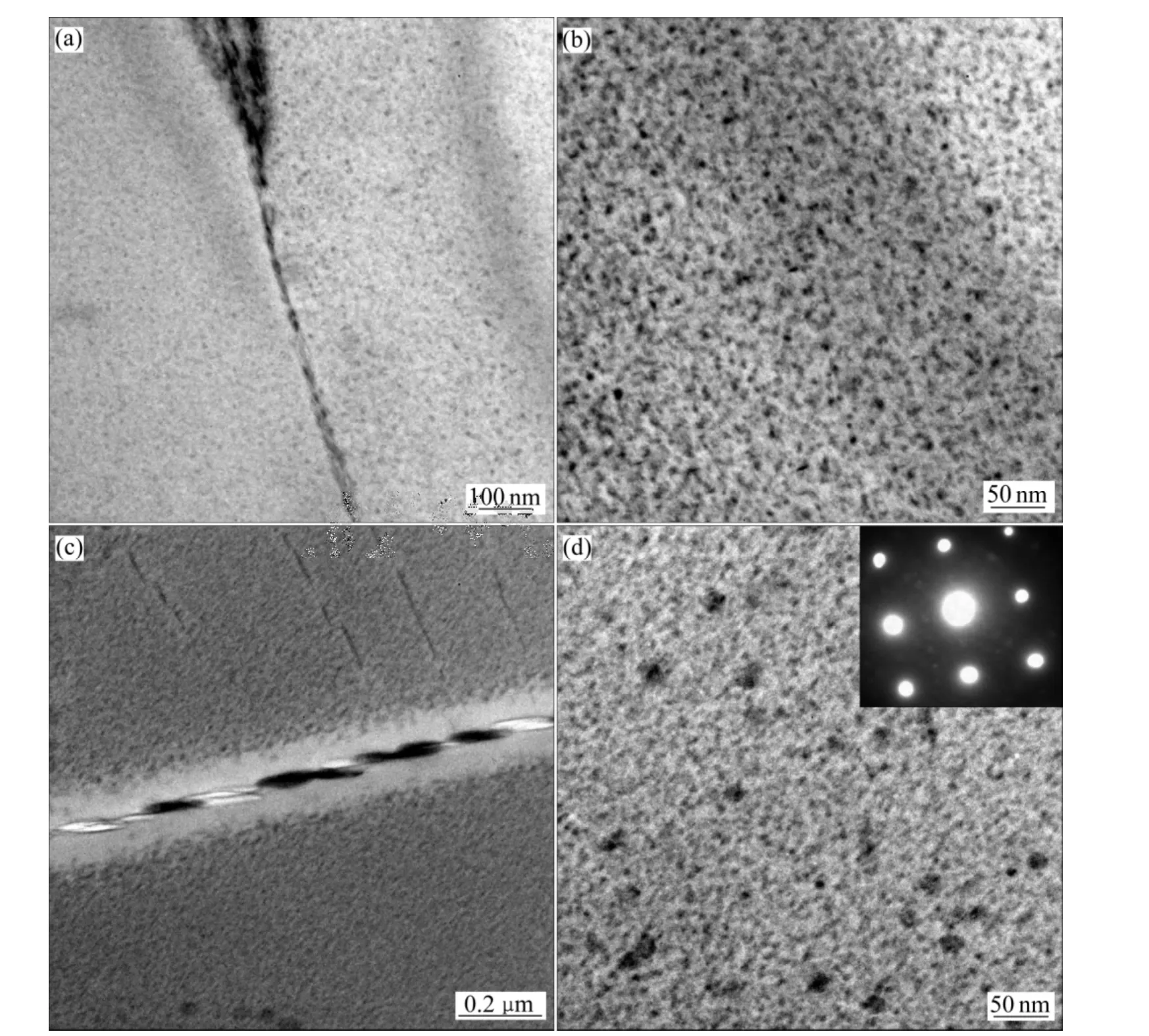

不同淬火速率样品在140 ℃时效24 h后的TEM像如图7所示。通过对比图7(a)和(c)发现,不同淬火速率晶界上的差别相当明显,当淬火速率较快时,晶界析出相连续分布,没有明显的无沉淀析出带;当淬火速率较慢时,晶界上出现长条状粗大的η平衡相,并且无沉淀析出带很宽,平均可达150 nm。这是由于在缓慢淬火过程中,大量平衡相在晶界上形核并长大,而在后续的时效过程中还可以吸收周围的溶质原子进一步粗化,导致周围溶质的贫乏,此外淬火过程中空位向晶界扩散也造成晶界附近空位浓度的降低。图7(b)和(d)所示分别为淬火速率为 1967 ℃/min和 148℃/min的晶内组织,可以明显看出,淬火速率变慢,强化相的数量减少,尺寸增加。图7(d)中〈001〉方向的透射斑点,与图6(b)相同,析出相也主要为η'亚稳相。

图6(b)和图7(d)所示为淬火速率为148 ℃/min的样品,分别经过不同温度120 ℃和140 ℃时效24 h后的TEM像。通过对比可以清楚的看到,经过140 ℃时效24 h处理后的样品,晶内析出相的尺寸要比120℃时效24 h处理的样品更加粗大,数量更少。对比图6(a)和图7(b)也可以发现相同的规律。因此,时效相同时间,时效温度为120 ℃的硬度应该比140 ℃的硬度更高,与表1中的数据一致。

图5 不同淬火速率自然时效态2 d 7085铝合金的TEM像Fig. 5 TEM images of 7085 aluminum alloy naturally aged for 2 d at different quenching rates: (a), (b), (c)1967 ℃/min; (d), (e), (f)148 ℃/min

图7 不同淬火速率7085铝合金140 ℃时效24 h的TEM像Fig. 7 TEM images of 7085 aluminum alloy aged at 140 ℃ for 24 h at different quenching rates: (a), (b)1967 ℃/min; (c), (d)148 ℃/min

3 结论

1) 淬火速率越小,空位扩散激活能越大,相同温度时效后硬度达到峰值的时间越长。3种淬火速率1967 ℃/min、370 ℃/min、148 ℃/min 对应的扩散激活能分别为34.42、49.63和58.44 kJ/mol,空位激活能越大,析出越困难。

2) 淬火速率越小,时效处理后的峰值硬度越小。末端淬火过程中,远离淬火端淬火速率下降,析出的平衡相η数量和尺寸增加,时效后析出的强化相η'数量减少,尺寸增加,弥散程度降低,硬度下降。

[1]JAMES T S, JOHN L, Jr WARREN H H. Aluminum alloys for aerostructures[J]. Advanced Materials and Process, 1997, 152(4):17−20.

[2]HEINZ A, HASZLER A, KEIDEL C. Recent development in aluminum alloys for aerospace applications[J]. Materials Science and Engineering A, 2000, 280(3): 102−107.

[3]JOHN L. Advanced aluminum and hybrid aero-structure for future aircraft[J]. Materials Science Forum, 2006, 519/521:1233−1238.

[4]WARNER T. Recently-developed aluminum solutions for aerospace applications[J]. Mater Science Forum, 2006,519/521(2): 1271−1278.

[5]MILLER W S, ZHUANG L, BOTTEMA J, WITTEBROOD A J,de SMET P, HASZLER A, VIEREGGE A. Recent development in aluminium alloys for the automotive industry[J]. Materials Science and Engineering A, 2000, 280(3): 37−49.

[6]LUCASAK D A, HART R M. Aluminum alloy development efforts for compression dominated structure of aircraft[J]. Light Met Age, 1991, 2(9): 11−15.

[7]JOHN L. Advanced aluminum and hybrid aerostructures for future aircraft[J]. Materials Science Forum, 2006, 519/521:1233−1238.

[8]楼瑞祥. 大飞机用铝合金的现状与发展趋势[C]// 中国航空学会2007年学术年会论文集. 深圳: 中国航空学会材料工程分会, 2007: 1−8.LOU Rui-xiang. Present status and trends for giant plane aluminum alloys[C]// 07’Symposia Proceedings of CSAA.Shenzhen: Chinese Society of Aeronautics and Astronautics,2007: 1−8.

[9]陈 文. 先进铝合金在 A380上的应用[J]. 航空维修与工程,2005, 2: 40−41.CHEN Wen. Application of advanced aluminum alloys in A380 structures[J]. Aviation Maintenance & Engineering, 2005, 2:40−41.

[10]KARABIN M E, BARLAT F, SCHULTZ R W. Numerical and experimental study of the cold expansion process in 7085 plate using a modified split sleeve[J]. Journal of Materials Processing Technology, 2007, 189(1/3): 45−57.

[11]CHAKRABARTI D J, LIU J, SAWTELL R R, VENAMAV G B.New generation high strength high damage tolerance 7085 thick alloy product with low quench sensitivity[J]. Materials Science Forum, 2004, 28: 969−974.

[12]CHEN Song-yi, CHEN Kang-hua, PENG Guo-sheng, LIANG Xin, CHEN Xue-hai. Effect of quenching rate on microstructure and stress corrosion cracking of 7085 aluminum alloy[J]. The Chinese Journal of Nonferrous Metals, 2012, 22(1): 47−52.

[13]陈送义, 陈康华, 彭国胜, 梁 信, 陈学海. 热变形温度和淬火速率对7085铝合金组织和性能的影响[J]. 中国有色金属学报, 2012, 22(4): 1033−1038.CHEN Song-yi, CHEN Kang-hua, PENG Guo-sheng, LIANG Xin, CHEN Xue-hai. Effect of hot deformation temperature and quench rate on microstructure and property of 7085 aluminum alloy[J]. The Chinese Journal of Nonferrous Metals, 2012, 22(4):1033−1038.

[14]CHEN Song-yi, CHEN Kang-hua, PENG Guo-sheng, JIA Le,DONG Pengxuan. Effect of heat treatment on strength exfoliation corrosion and electrochemical behavior of 7085 aluminum alloy[J]. Materials & Design, 2012, 35: 93−98.

[15]NEWKIRK J W, MACKENZIE D S. The Jominy end-quench for light-weight alloys development[J]. Journal of Materials Engineering and Performance, 2000, 9(4): 408−415.

[16]唐文冠, 赖祖涵, 万华明. 7050铝合金时效动力学研究[J]. 江西科学, 1992, 10(1): 19−27.TANG Wen-guan, LAI Zu-han, WAN Hua-ming. Study on aging dynamics of 7050 aluminum alloy[J]. Jiangxi Science, 1992,10(1): 19−27.

[17]陈军洲. AA7055铝合金的时效析出行为与力学性能[D]. 哈尔滨: 哈尔滨工业大学, 2008.CHEN Jun-zhou. Aging precipitation behavior and mechanical properties of AA7055 aluminum alloy[D]. Harbin: Harbin Institute of Technology, 2008.

[18]刘胜胆, 李承波, 邓运来, 张新明. 时效对 7055铝合金厚板淬透性的影响[J]. 金属学报, 2012, 48(3): 343−350.LIU Sheng-dan, LI Cheng-bo, DENG Yun-lai, ZHANG Xin-ming. Influence of aging on the hardenability of 7055 aluminum alloy thick plate[J]. Acta Metallurgica Sinica, 2012,48(3): 343−350.

[19]LIM S T, YUN S J, NAM S W. Improved quench sensitivity in modified aluminum alloy 7175 for thick forging applications[J]. Materials Science and Engineering A, 2004,371(1/2): 82−90.

[20]MORERE B, MAURICE C, SHAHANI R. The influence of Al3Zr dispersoids on the recrystallization of hot-deformed AA7010 alloys[J]. Metallurgical and Material Transactions A,2001, 32(3): 625−632.

[21]刘文军, 张新明, 刘胜胆, 周新伟. 均匀化对 7050铝合金板材淬火敏感性的影响[J]. 中国有色金属学报, 2010, 20(6):1102−1109.LIU Wen-jun, ZHANG Xin-ming, LIU Sheng-dan, ZHOU Xin-wei. Effect of homogenization on quenching sensitivity of 7050 aluminum alloy plates[J]. The Chinese Journal of Nonferrous Metals, 2010, 20(6): 1102−1109.