螺母安装方式对滚珠丝杠载荷特性的影响规律研究

2014-08-11张俊杰王永泉陈花玲

张俊杰, 王永泉, 陈花玲, 张 浩

(西安交通大学 机械工程学院, 西安 710049)

螺母安装方式对滚珠丝杠载荷特性的影响规律研究

张俊杰, 王永泉, 陈花玲, 张 浩

(西安交通大学 机械工程学院, 西安 710049)

针对一端固定、一端支承的滚珠丝杠上工作螺母的两种不同安装方式,分析、比较了丝杠受力状态的差异;通过建立计及接触角变化的滚珠丝杠载荷分布模型,定量研究了不同螺母安装方式对钢球法向载荷分布和实际接触角的影响规律。数值分析结果表明在螺母和工作台的连接法兰远离固定端的安装方式下,钢球载荷分布和接触角分布均更为均衡。另外螺母安装方式对滚珠丝杠轴向刚度的影响并不显著。这一结论为滚珠丝杠的安装和维护提供了理论依据,对保证滚珠丝杠使用性能和提高其工作寿命具有工程指导意义。

滚珠丝杠;螺母安装方式;载荷分布;实际接触角

滚珠丝杠的安装方式和支撑结构会影响其系统刚度和载荷分布,从而影响其工作精度和使用寿命。因此滚珠丝杠副要想获得良好性能及工作效果,除了保证滚珠丝杠副本身的质量外,选择正确的安装方式也十分重要。

关于滚珠丝杠安装方式的研究,目前的工作主要

集中于轴承支承方式的选择、丝杠的预拉结构设计,以及装配工艺的优化等方面,如许吉庆等[1]详细阐述了滚珠丝杠四种支承方式和两端支承的调整方式;周超[2]对四种支撑方式下的滚珠丝杠进行了性能测试和比较;周志红等[3]针对两端固定支承的滚珠丝杠提出了一种新的预拉安装结构;丛志鹏[4]总结了滚珠丝杠安装时的工艺要点和注意事项,栾伯才等[5]则结合生产实际提出了两种滚珠丝杠装配的新方法等。然而深入讨论螺母安装方式及其对丝杠系统性能影响的文献却很少。日本NSK公司的滚珠丝杠产品手册虽然对大负载条件下丝杠轴和螺母的安装及负载点设置给出了定性的建议,但并没有提供详细的理论分析过程,用户针对特定型号滚珠丝杠,仍然难以量化比较不同螺母安装方式所带来的影响。

滚珠丝杠在采用一端固定,一端支承的支承方式时,螺母有两种相反的安装方向,螺母安装方向不同时受力状态也不同,而而不同受力状态又会导致钢球的载荷分布和实际接触角会变化。Yoshida等[6]指出,钢球载荷分布是影响滚珠丝杠的疲劳寿命、转矩损失和润滑条件的一个重要因素。Wei等[7]和Chen等[8]的研究结果表明接触角对滚珠和滚道间的滑动摩擦和使用寿命有显著影响。

为了选择最合理的螺母安装方式,本文利用Mei等[9]提出的滚珠丝杠载荷分布模型,并考虑接触角的变化规律,针对螺母不同安装方式下的受力状态进行钢球法向载荷分布和实际接触角分布的对比分析。

1 螺母安装方式及受力分析

1.1 单螺母滚珠丝杠受力状态

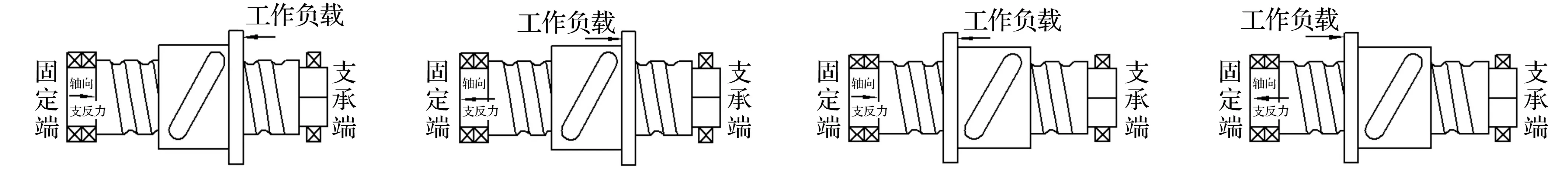

单螺母滚珠丝杠在采用一端固定,一端支承的支承方式时,螺母有两种具体安装方式。一种安装方式是螺母和工作台的连接法兰靠近支承端,远离固定端,如图1所示。当螺母带动工作台向左运动时,工作负载方向向右,而丝杆在固定端受到同样大小方向向左的支反力。此时丝杆和螺母都受拉应力,受力状态简写为T-T。当螺母带动工作台向右运动时,工作负载方向向左,而丝杆在固定端受到同样大小方向向右的支反力。丝杆和螺母都受压应力,受力状态简写为C-C。另一种安装方式是螺母和工作台的连接法兰靠近固定端,远离支承端,如图2所示。螺母向左运动时受力状态为丝杠轴受拉、螺母受压(简写成 T-C),螺母向右运动时受力状态为丝杠轴受压、螺母受拉(简写成 C-T)。

(a) C-C(b) T-T(a) C-T(b) T-C图1 螺母连接法兰远离固定端时单螺母滚珠丝杠受力状态Fig.1Loadstatesofsingle-nutballscrewwhentheconnectingflangeofthenutisinstalledawayfromthescrew’sfixedend图2 螺母连接法兰靠近固定端时单螺母滚珠丝杠受力状态Fig.2Loadstatesofsingle-nutballscrewwhentheconnectingflangeofthenutisinstallednearthescrew’sfixedend

1.2 双螺母滚珠丝杠受力状态

双螺母滚珠丝杠在采用一端固定,一端支承的支承方式时,螺母同样也有这样两种安装方式,但是在受到轴向工作载荷F和初始预紧力Fp联合作用时,两个螺母的受力大小和状态有所不同。其中一个螺母所受初始预紧力Fp方向和轴向工作载荷F相同,其承受较大的实际轴向载荷,称为工作螺母,将其实际轴向载荷记为FA。另外一个螺母所受Fp的方向和F相反,其承受比较小的实际轴向载荷,称为预紧螺母,实际轴向载荷记为FB。由文献[10],FA、FB可由式(1)和式(2)联立表示如下:

FA=FB+F

(1)

(2)

(a) C-CT-C(b) T-CT-T(a) C-TT-C(b) T-CT-C图3 螺母连接法兰远离固定端时双螺母预紧滚珠丝杠受力状态Fig.3Loadstatesofdouble⁃nutballscrewwhentheconnectingflangeofthenutisinstalledawayfromthescrew’sfixedend图4 螺母连接法兰靠近固定端时双螺母预紧滚珠丝杠受力状态Fig.4Loadstatesofdouble⁃nutballscrewwhentheconnectingflangeofthenutisinstallednearthescrew’sfixedend

1.3 T-T及C-C受力状态分析

由文献[9]中的滚珠丝杠载荷分布模型,T-T受力状态下可构造出非线性联立方程组来求解各钢球上的法向载荷。其中Fao是滚珠丝杠受到的轴向载荷,丝杠和螺母间承受负载的钢球总数为M,将接触钢球自左至右由1到M编号,Pi表示第i个钢球受到的法向载荷,αi表示第i个钢球的实际接触角,γ表示丝杠的导程角。Es、En分别为丝杠和螺母的轴向弹性系数,As、An分别为丝杠轴和螺母的有效截面积。ΔL为间隔单元的平均距离。Cs、Cn分别是丝杠和螺母的赫兹接触常数。

(3)

(4)

在该模型中未考虑各钢球的实际接触角会随法向载荷变化,而实际接触角的变化也会进而影响法向载荷的分布,应予以考虑。由文献[11],实际接触角αi随法向载荷Pi变化规律可由式(3)表示。其中αi0为第i个钢球的初始接触角,rs为丝杠滚道曲率半径,rn为螺母滚道曲率半径,Db为钢球直径。

(5)

式(3)、式(4)和式(5)共组成2M个联立的非线性方程组。利用matlab中的fslove命令可求解该非线性方程组,计算出单螺母滚珠丝杠在T-T受力状态下各钢球法向载荷和实际接触角。

可以证明,单螺母滚珠丝杠的C-C受力状态和T-T两种受力状态尽管在受力形式上不同,但最终推导出的非线性方程组和T-T受力状态是相同的,有兴趣的读者可自行推导,此处不再赘述。这表明当螺母安装方向一定时,不论其运动方向如何,对各钢球法向载荷和实际接触角分布的影响都是一样的。

1.4 C-T及T-C受力状态分析

同样地,当单螺母滚珠丝杠采用螺母和工作台的连接法兰靠近固定端的安装方式时,所形成的C-T和T-C两种受力状态,就其对载荷分布和实际接触角的影响而言,最终推导出的方程组是一样的。推导得非线性方程组(6)-(8)可联立求解T-T受力状态下各钢球法向载荷和实际接触角。

(6)

(7)

(8)

2 数值计算及讨论

选用一种型号的滚珠丝杠(计算参数参照文献[10]),利用matlab求解并比较T-T、C-C、C-T、T-C四种受力状态下的钢球法向载荷分布和实际接触角。图5和图6分别表示轴向负载为10 kN时计算所得四种受力状态下的钢球法向载荷分布和实际接触角。

图5中C-T和T-C受力状态下各钢球的法向载荷最大波动幅度为35 N,而C-C和T-C受力状态下各钢球的法向载荷最大波动幅度为10 N。图6中C-T和T-C受力状态下各钢球的实际接触角波动幅度为0.38°,而C-C和T-C受力状态下各钢球的实际接触角波动幅度约0.1°。由此可见C-C和T-C受力状态下各钢球的法向载荷和实际接触角的波动幅度都远小于C-T和T-C受力状态下各钢球的法向载荷和实际接触角的波动幅度。钢球法向载荷分布越不均衡,钢球运动过程中受到的交变应力越大,越容易产生疲劳磨损,更容易导致工作精度的下降。实际接触角的变化会导致钢球在运动过程中需要调整接触点,产生额外的滑动。实际接触角波动幅度越大,滑动摩擦越显著,根据文献[7],这会引起摩擦力矩和温升的增大,严重降低滚珠丝杠的使用性能和寿命。

图5中C-T和T-C受力状态下钢球最大载荷为285 N,而C-C和T-C受力状态下钢球最大载荷为268 N。C-T和T-C受力状态下钢球最大载荷为C-C和T-C受力状态下钢球最大载荷的1.063倍。由于在运动过程中螺母的滚道承受的载荷分布规律相同,钢球最大法向载荷的位置对应的滚道区域总是承受着该最大法向载荷,因此该滚道区域更容易达到寿命极限。由滚珠丝杠寿命公式可知,滚珠丝杠的理论寿命与轴向载荷的三次方成反比。如果单独考虑螺母滚道,其寿命也与承受的法向载荷的三次方成反比,那么该仿真案例中C-T和T-C受力状态下螺母滚道寿命是T-T和C-C受力状态下螺母滚道寿命的0.83倍。这说明螺母安装方式的对滚珠丝杠的寿命影响是不可忽视的。

由上述分析,当工作载荷为10 kN时,T-T和C-C受力状态相比C-T和T-C受力状态,滚珠丝杠疲劳寿命和精度保持性更好。

图7表示在不同工作载荷下钢球法向载荷的最大值与最小值的比值。图8表示在不同工作载荷下钢球实际接触角的最大值与最小值的差值。由图7、图8可见,钢球法向载荷和实际接触角的不均匀度随工作载荷的增加而增大。当工作载荷较大时,C-T和T-C受力状态下钢球法向载荷和实际接触角的不均匀度已很显著,不可忽视。

以上分析是以单螺母滚珠丝杠为分析对象得出的结果,而对于双螺母预紧滚珠丝杠,由受力分析,FA大于FB,且轴向工作载荷F越大,FA越大,FB越小。由图7、图8可知,单个螺母承受的实际轴向工作载荷越大,钢球法向载荷和实际接触角的不均匀度越大,因此工作螺母的受力状态对滚珠丝杠使用性能影响更大。

图5 工作载荷为10kN时四种受力状态下的钢球法向载荷分布Fig.5Thedistributionsofthenormalloadofsteelballindifferentloadstatesofballscrewwhenaxialloadis10kN图6 工作载荷为10kN时四种受力状态下的钢球实际接触角Fig.6Thedistributionsoftheactualcontactangleofsteelballindifferentloadstatesofballscrewwhenaxialloadis10kN图7 工作载荷对四种受力状态下的钢球法向载荷分布波动的影响Fig.7Theinfluencebetweentheaxialloadandthefluctuationsofthenormalloadofsteelballindifferentloadstatesofballscrew图8 工作载荷对四种受力状态下的钢球实际接触角波动的影响Fig.8Theinfluencebetweentheaxialloadandthefluctuationsoftheactualcontactangleofsteelballindifferentloadstatesofballscrew

由受力状态分析可知,双螺母预紧滚珠丝杠在不同螺母安装方式下预紧螺母的受力状态是相同的,而工作螺母的受力状态和单螺母滚珠丝杠受力状态一致,因此单螺母滚珠丝杠的分析结果适用于双螺母预紧滚珠丝杠。

3 螺母安装方式对轴向刚度的影响

滚珠丝杠系统的轴向刚度和丝杠轴的轴向刚度、螺母的轴向刚度、支撑轴承的轴向刚度以及螺母和轴承安装部位的轴向刚度等多种因素相关,采用不同螺母安装方式时,主要考虑是否改变负载作用点间距,从而影响到丝杠轴的轴向刚度。由文献[12],滚珠丝杠采用一端固定、一段支承的轴承支承方式时,丝杠轴的最小轴向刚度与螺母运行至最靠近自由端时的负载作用点间距成反比。由于轴向载荷是通过多个钢球分散作用于丝杠,所以将所有钢球的负载作用等效为负载作用点的集中载荷。负载作用点间距指固定端轴承到螺母等效负载作用点的距离,如图9所示。

图9 负载作用点间距示意图Fig.9 The distance between equivalent point of load and bearing

对于单螺母滚珠丝杠,选择不同的螺母安装方式时,等效负载作用点都在螺母中点附近。法向载荷分布的不均匀性会使等效负载作用点偏离螺母中点,但是相比丝杠行程量很小,通常忽略不计。因此单螺母滚珠丝杠螺母安装方式的选择对轴向刚度的影响较小。

对于双螺母滚珠丝杠,等效负载作用点受工作螺母和预紧螺母的位置的影响,由于工作螺母的负载较大,等效负载作用点会偏向工作螺母,当工作螺母靠近固定端,负载作用点间距较小,丝杠轴向刚度较大。由图3、图4可知,工作螺母和预紧螺母的位置不仅与螺母安装方式相关,还与轴向工作负载方向有关。两种螺母安装方式下如果轴向工作负载方向相反,工作螺母和预紧螺母的位置相同,此时等效负载作用点的位置是一样的。因此改变螺母安装方式并不一定导致双螺母滚珠丝杠轴向刚度的降低。

4 结 论

通过对一端固定一端支承的滚珠丝杠的在两种螺母安装方式下的受力状态和载荷分布特性的对比分析研究,可以得出以下结论:

(1)螺母和工作台的连接法兰远离固定端的安装方式相比连接法兰靠近固定端的安装方式,钢球法向载荷和实际接触角波动幅度大幅减小,丝杠和螺母滚道最大承受载荷也较小。这有助于减少疲劳磨损,提高精度保持性和使用寿命。当滚珠丝杠承受的轴向工作载荷越大,钢球法向载荷和实际接触角波动幅度也越大,对精度保持性和使用寿命的影响也越大。

对于双螺母滚珠丝杠,由于预紧力的作用,工作螺母承担大部分轴向载荷,预紧螺母承受的轴向载荷较小,且受力状态不随螺母安装方式变化。因此双螺母滚珠丝杠主要考虑工作螺母,此时得到结果和单螺母滚珠丝杠是一致的。

(2)选择何种螺母安装方式对丝杠轴向刚度影响较小,从侧重减小钢球受载波动和滑动摩擦,延长使用寿命的角度出发,在滚珠丝杠的设计和安装中,特别是重载滚珠丝杠,推荐选择螺母和工作台的连接法兰靠近支承端,远离固定端的这种安装方式。

(3)虽然滚珠丝杠螺母滚道修形的措施有助于降低钢球载荷分布和实际接触角不均匀度,但该方法只能按某一确定的外载荷实行修形,工作载荷小于最优载荷时的载荷分布曲线表现的是修形不足,大于最优载荷时表现的是修形过多[9]。因此仍然推荐在螺母和工作台的连接法兰靠近支承端,远离固定端的安装方式下设计滚珠丝杠修形曲线并安装。

[ 1 ] 许吉庆,刘文,陶洁,等. 滚珠丝杠在数控机床上的安装与使用[J].机械制造,2001,39(10):30-32. XU Ji-qing,LIU Wen,TAO Jie,et al. The installation and usage of ball screws on CNC machine tool[J]. Machinery, 2001,39(10):30-32.

[ 2 ] 周超. 典型安装方式下滚珠丝杠副性能测试与分析[D].南京:南京理工大学,2012

[ 3 ] 周志红,文怀兴,杨东生.滚珠丝杠安装方式的研究[J].制造技术与机床,2007,8:140-141. ZHOU Zhi-hong,WEN Huai-xing,YANG Dong-sheng. Study on the installation method of ball screws[J]. Manufacturing Technology & Machine Tool, 2007,8:140-141.

[ 4 ] 丛志鹏.滚珠丝杠副的安装与维护[J].设备管理与维修,2009,3:8. CONG Zhi-peng. Installation and maintenance of ball screws[J]. Plant Maintenance Engineering, 2009,3:8.

[ 5 ] 栾伯才,孙健,王志惠.滚珠丝杠副的安装[J].金属加工(冷加工),2013,2:50-52. LUAN Bo-cai, SUN Jian,WANG Zhi-hui.The installation of ball screw[J]. MW Metal Cutting,2013,2:50-52.

[ 6 ] Yoshida T,Tozaki Y,Kato N,et al. Study on static load distribution of ball screw with gothic arc groove[J]. Japanese Journal of Tribologists, 2007, 52( 6):597-608.

[ 7 ] Wei C C,Lai R S. Kinematical analyses and transmission efficiency of a preloaded ball screwoperating at high rotational speeds[J]. Mechanism and Machine Theory,2011,46(7): 880-898.

[ 8 ] Chen C J,Jywe W,Liu Y C,et al. The development of using the digital projection method to measure the contact angle of ball screw[J]. Physics Procedia, 2011, 19: 36-42.

[ 9 ] Mei X S,Tsutsumi M,Tao T,et al .Study on the load distribution of the ball screw with errors[J]. Mechanism and Machine Theory, 2003,38(11):1257-1269.

[10] 吴长宏.滚珠丝杠副轴向接触刚度的研究[D].长春:吉林大学,2008.

[11] 冈本纯三著,黄志强译.球轴承的设计计算 [M].北京:机械工业出版社,2003.

Influences of nut installation mode on a ball screw’s load distribution

ZHANG Jun-jie,WANG Yong-Quan,CHEN Hua-Ling,ZHANG Hao

(School of Mechanical Engineering, Xi′an Jiaotong University, Xi′an 710049, China)

Aiming at two different installation modes of a nut when the corresponding ball screw was fixed at one end and supported at the another, a comparative study on their influences on the load distribution of the ball screw was performed. The different load states of the screw for the two nut installation modes were firstly analyzed qualitatively. Then, a ball screw load distribution model considering varying of actual contact angle was established. Using the model, the influence laws of the nut installation modes on the normal load and actual contact angle of each steel ball were quantitatively investigated. The numerical results showed that the distributions of the normal load and contact angle are more even when the connecting flange of the nut is installed far from the screw’s fixed end; in addition, the nut installation mode has no significant effect on the axial stiffness of the ball screw. The study results provided a theoretical basis for reasonable installation or maintenance of ball screws, they were significant for enhancing performances of ball screws and prolonging their life.

ball screw; nut installation mode; load distribution; actual contact angle

国家“高档数控机床与基础制造装备”科技重大专项项目资助(2012ZX04011022);教育部“长江学者和创新团队发展计划”

2013-03-13 修改稿收到日期:2013-05-30

张俊杰 男,硕士生,1988年8月生

王永泉 男,博士,讲师,1975年12月生

TH132.1;TH162

A

10.13465/j.cnki.jvs.2014.08.027