鼓式制动器摩擦尖叫的复模态模型与影响因素研究

2014-08-11张立军孟德建余卓平

庞 明, 张立军, 孟德建, 余卓平

(1.同济大学 汽车学院,上海 201804;2. 同济大学 新能源汽车工程中心,上海 201804)

鼓式制动器摩擦尖叫的复模态模型与影响因素研究

庞 明1, 2, 张立军1, 2, 孟德建1, 2, 余卓平1, 2

(1.同济大学 汽车学院,上海 201804;2. 同济大学 新能源汽车工程中心,上海 201804)

针对某型号鼓式制动器,应用ABAQUS软件建立了摩擦尖叫有限元模型,通过零部件自由模态试验和制动尖叫台架试验验证了模型的正确性。在此基础上,进行了制动蹄摩擦衬片弹性模量、制动压力和摩擦系数对摩擦尖叫倾向性的影响分析;引入制动鼓与制动蹄间的接触压力分布特性,结合复模态理论,探索了前述因素对摩擦尖叫的影响的内在机制。

汽车鼓式制动器;摩擦尖叫;复模态分析;影响因素;接触压力分布

鼓式制动器工作原理简单,结构紧凑,制动力效能因数大,成本低,广泛应用于各种类型汽车[1];但是,由于作业频繁、散热性差,鼓式制动器高频摩擦尖叫问题突出。制动摩擦尖叫的频率范围为1-16 kHz[2]。该尖叫的发生机理复杂,影响因素众多,至今在预测与控制方面尚未取得根本性突破。

在此背景下,本文探索性地提出一种从接触压力分布的角度考察摩擦尖叫影响因素与尖叫特征之间的关联关系,从而研究影响因素影响尖叫机制的新思路。为此,本文针对某型号鼓式制动器,应用ABAQUS软件建立了鼓式制动器摩擦尖叫有限元模型,通过零部件自由模态试验和制动尖叫台架试验验证了模型的准确性。在模型正确的基础上,进行了摩擦衬片材料属性、制动压力和摩擦系数对摩擦尖叫的影响分析。在进行因素分析时,计算了制动鼓与制动蹄间的接触压力分布,从接触压力分布特性的角度,探索关键因素对摩擦尖叫的影响机制。

1 基于有限单元的鼓式制动器复模态模型

模型的基本建模流程为:① 应用HyperMesh软件,将鼓式制动器的CAD模型进行网格划分,得到鼓式制动器网格模型;② 应用ABAQUS软件对网格模型定义接触连接关系、材料属性、载荷、边界约束等条件,形成鼓式制动器的有限元模型。

1.1 模型的基本假设

主要假设条件包括:① 各部件材料组成均匀,且各向同性,密度、弹性模量、泊松比等物理参数为常数;② 摩擦系数为定值;③ 忽略制动过程中的热效应及磨损的影响。

1.2 几何模型与单元划分

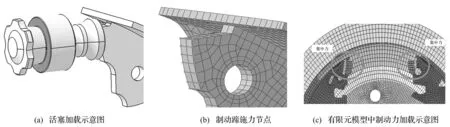

鼓式制动器有限元模型由制动鼓、领/从蹄摩擦衬片、领/从蹄、支撑板及回位弹簧组成,忽略制动底板的影响。应用HyperMesh软件对鼓式制动器各部件进行网格划分,得到部件的网格模型如图1(a)所示,该模型共计52 186个单元,包括51 163个六面体单元和1 023个五面体单元。

图1 鼓式制动器有限元模型Fig.1 Finite element model of drum brake

1.3 边界条件设定与材料属性定义

边界条件包括接触连接关系、几何约束、载荷步设置和材料属性定义。具体描述如下:

(1) 接触设置:定义制动鼓与摩擦衬片间,制动蹄与支撑板间的接触为面-面接触形式,允许接触面接触与分离;将制动蹄与摩擦衬片间的紧固关系定义为粘结接触形式,两接触表面固态绑定,无相对位移。

(2) 几何约束:限制制动蹄轴向自由度,制动蹄可以沿支撑板滑动,也可以绕支撑点转动,实现自动定心功能;限制支承板全部自由度;对制动鼓与轮毂连接面上的节点建立coupling约束,使其由一个位于鼓轴线上的控制节点控制,该面上节点只能绕鼓的轴线转动。

(3) 载荷步设置:假设制动压力恒定,并采取用恒定的横向集中力代替制动压力的施力方式,以减小误差(由于ABAQUS中压力只能沿单元的法向面施加)。具体实现方式是将与制动压力等效的集中力平均分布到制动蹄受力面各节点上进行加载,如图2所示。加载分3步进行:①小制动力加载,即施加一个消除制动蹄与鼓间初始间隙的小制动力,使蹄与鼓接触;②静态压紧,即施加实际制动力,实现领/从蹄静态接触压力分布的计算;③前向制动,即保持施加的集中力不变,对制动鼓施加前进方向转动效应,模拟实际制动,实现滑动状态接触压力分布的计算。

(4) 材料属性设置:对各部件进行自由模态试验,确定材料属性如表1所示。同时,根据实测确定上、下拉力弹簧的刚度分别为5.5 N/mm和12 N/mm。

表1 鼓式制动器各部件材料属性参数

2 鼓式制动器有限元模型的试验验证

本文对所建立的鼓式制动器有限元模型进行了试验验证,首先通过制动鼓、领蹄和从蹄组件的自由模态试验验证各部件有限元模型材料属性的正确性;然后利用制动尖叫台架试验,验证复模态尖叫频率预测的准确性。

图2 制动力载荷施加方式示意图Fig.2 Schematic diagram of brake force application

2.1 主要部件有限元模型的模态试验验证

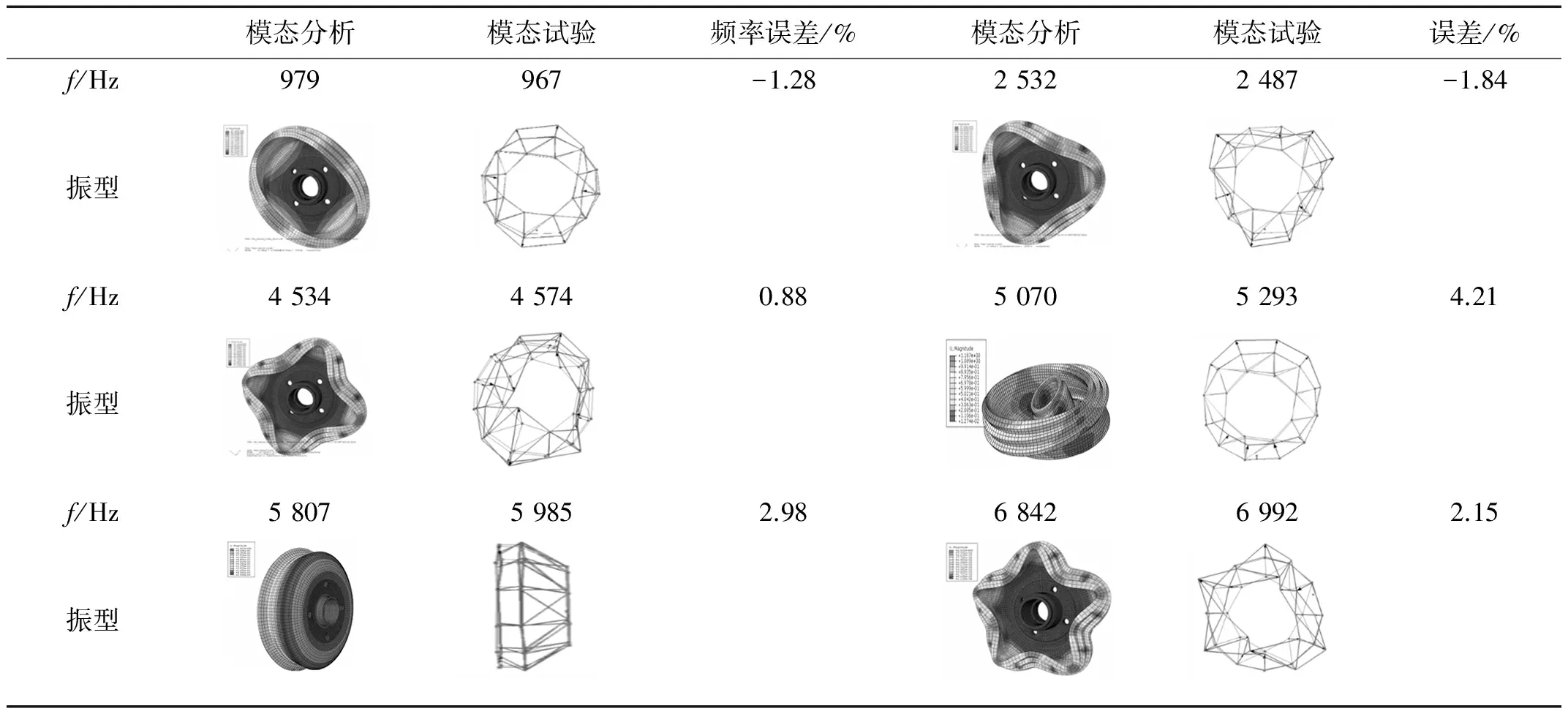

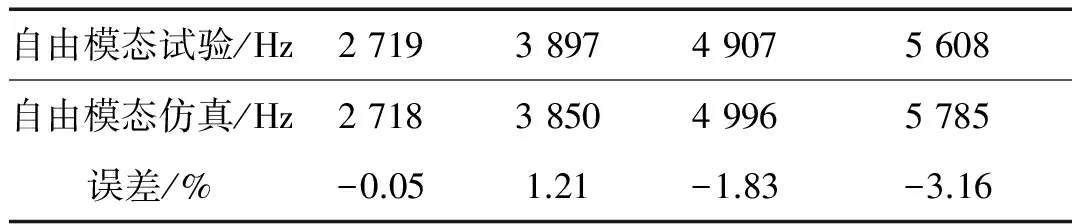

基于ABAQUS软件,采用Lanczos法在10~16 000 Hz范围内,计算制动鼓、领蹄组件与从蹄组件的自由模态频率与振型,并将模态计算结果与自由模态试验结果进行对比,详细的模态试验方法及过程参见文献[19]。制动鼓模态频率与振型对比结果如表2所示。由于制动蹄尺寸较小,不利于振型测试,只对其模态频率进行验证,领蹄组件与从蹄组件模态频率对比分别如表3和表4所示。由表2-表4可知,模态计算与试验得到的模态频率相对误差都在5%以内,完全满足精度要求,且计算得到的模态振型与试验模态振型具有非常好的一致性,说明所建立的鼓式制动器的各个部件模型是正确,有效的。

表2 制动鼓自由模态频率与振型的计算结果与试验结果对比

表3 领蹄组件自由模态频率的计算结果与试验结果对比

2.2 制动器制动尖叫台架试验验证

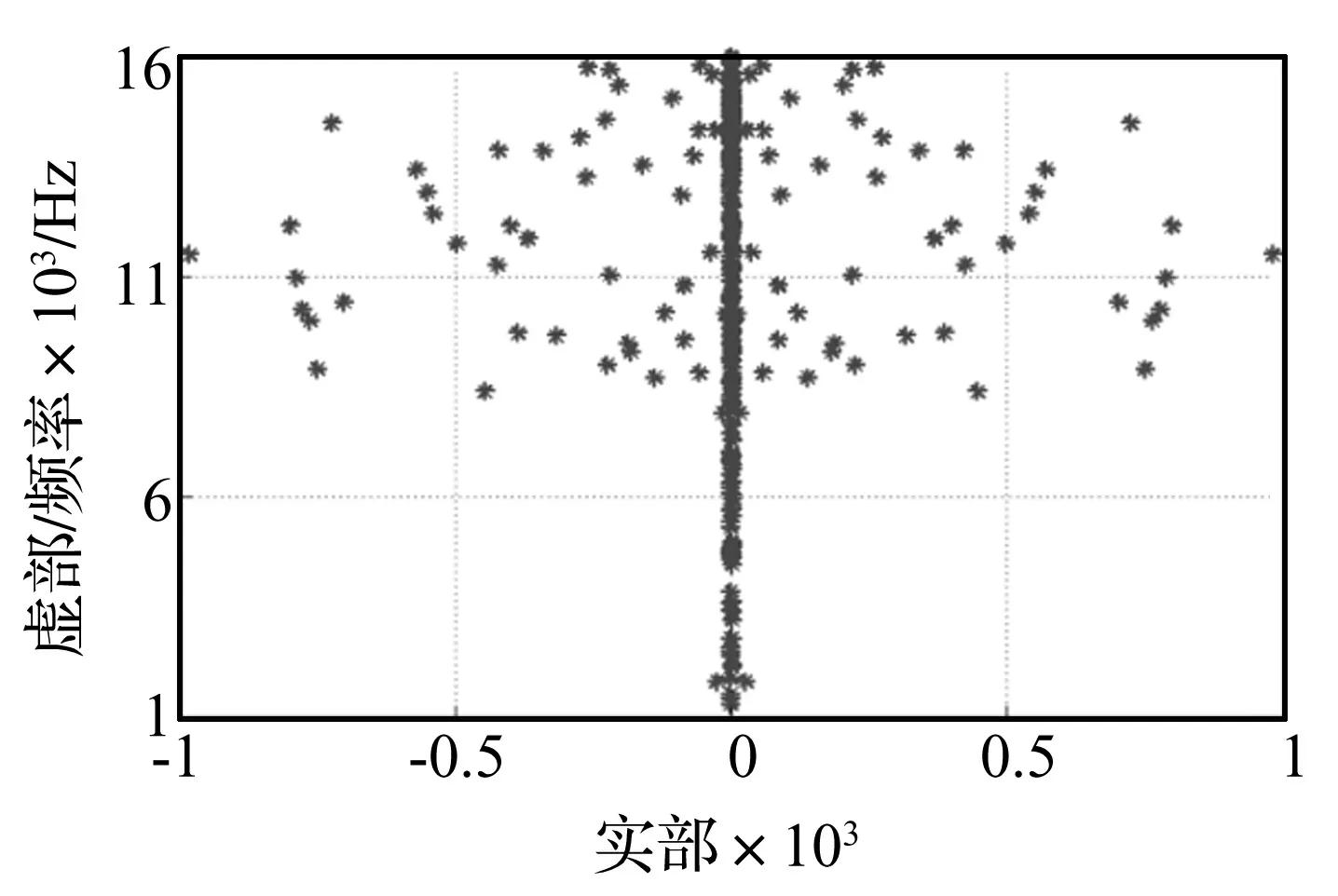

利用已经建立的鼓式制动器有限元模型基于复模态法提取系统的不稳定复特征值,并开展制动器尖叫台架试验[19],测量尖叫的频率,与计算得到的不稳定频率对比,验证仿真模态的有效性。

表4 领蹄组件自由模态频率的计算结果与试验结果对比

制动尖叫试验在制动器声-振综合试验台架上进行,试验台架如图3(a)所示,将制动鼓固定在旋转轴上,制动底板固定在刚性支撑上,由伺服电机提供驱动力带动制动鼓在给定转速下旋转,用与制动鼓相连的转动惯量模拟车辆平动惯量,并用液压系统提供可控的制动压力,以声学探头采集噪声信号。

图3 试验装置及工况设置Fig.3 Photo of the experiment apparatus and the schematic diagram of the test conditions

根据SAE J2521标准[20],本次试验采用制动拖滞试验流程,对制动器持续施加1 MPa的制动压力,并将300 s拖滞过程分为加速、恒速及减速三个阶段,转速示意图见图3(b)。试验时,环境温度为室温,背景噪声控制在50 dB以下,环境湿度控制在20%~90%。采样频率为102 400 Hz。50次制动试验的尖叫频率与声压级统计如图4所示。

图4 台架试验中尖叫频率与声压级统计图Fig.4 Statistics on squeal frequencies and sound pressure level in brake squeal bench test

图5 复模态计算的复特征值分布图Fig.5 Calculated complex eigenvalue distribution

由图4可知,制动尖叫主要集中于9个尖叫频率,分别为:2 857 Hz、4 775 Hz、7 708 Hz、8 771 Hz、9 445 Hz、12 743 Hz、13 341 Hz、14 149 Hz、15 431 Hz。复模态仿真得到的系统复特征值分布如图5所示,其中有7阶不稳定模态频率分别为7 895 Hz、8 814 Hz、9 486 Hz、12 848 Hz、13 424 Hz、14 158 Hz、15 333 Hz,与台架试验中后7阶尖叫频率具有很好的一致性。对比图4与图5可以看出,复模态分析法存在一定的低频欠预测与高频过预测问题。虽然存在一定程度的欠预测与过预测,所建立的模型已然计算出7阶尖叫频率,且相对误差在3%以内,满足精度要求,说明所建立的鼓式制动器有限元模型是正确的,有效的。

3 鼓式制动器摩擦尖叫的影响因素分析

主要从材料属性、工况参数和摩擦特性的角度出发,综合分析摩擦衬片杨氏模量、制动压力及摩擦系数对摩擦尖叫的影响。

计算工况设置如下:① 与尖叫试验工况对应,仿真工况为拖滞制动工况,转速为50 r/min;② 衬片模量。摩擦衬片的基础杨氏模量为210 MPa,分别取210 MPa、525 MPa、1 050 MPa三个水平进行影响分析;③ 制动压力。根据该尖叫台架试验结果,摩擦尖叫多发生在低于1 MPa的小制动压力下,故取制动压力0.33 MPa、0.66 MPa和1 MPa三个水平进行分析。④ 摩擦系数。制动尖叫台架试验中实测摩擦系数为0.4,仿真采用定值库仑摩擦模型,分别取0.3、0.4和0.5三个水平进行计算和分析。

针对上述各影响因素水平进行复模态计算,获得系统的复特征值分布,并计算系统的不稳定倾向系数 (Tendency of Instability, 简称TOI),计算公式如下:

(j=1,2,3,…)

(1)

式中,Aj为复特征值的实部,代表系统的不稳定性,Bj为复特征值的虚部,代表尖叫圆频率。根据复模态理论,TOI体现了相对阻尼系数的概念,其值越大,系统越不稳定,尖叫倾向性越大[21]。因此,可以用该值来评价某一工况下系统发生尖叫的可能性大小。

我很小很小的时候,长得完全像个男小孩。我爸爸妈妈抱着我出去玩,别人就说,啊,这个男小孩真好玩!这个小弟弟真好玩!我姑妈很喜欢我,抱着我出去玩就骗人家说,你看,我的侄子好玩吗,眼睛大吗……我的表姐谢凝就看在眼里,恨在心里,有一次趁我在睡觉,趁大人不在旁边,偷偷地把手伸进我的被窝,狠狠地拧了一下我的脚,我哇地哭起来,吓得她转身就逃……这个事件发生在我一岁,她四岁。

不同衬片模量、制动压力及摩擦系数下系统复特征值分布及TOI汇总如表5所示。由表5可知:

(1) 摩擦衬片杨氏模量增大,系统不稳定模态数急剧减少,尖叫个数急剧减少,系统不稳定复特征值对应的实部减小,TOI减小,系统尖叫倾向性减小;

(2) 制动压力增大,系统不稳定模态数增多,尖叫个数增多,不稳定复特征值对应的实部增大,TOI增大,系统尖叫倾向性增大;

(3) 摩擦系数增大,系统不稳定模态数增多,尖叫个数增多,不稳定复特征值的实部增大,TOI增大,系统尖叫倾向性增大。

表5 各影响因素水平下系统的复特征值分布与TOI

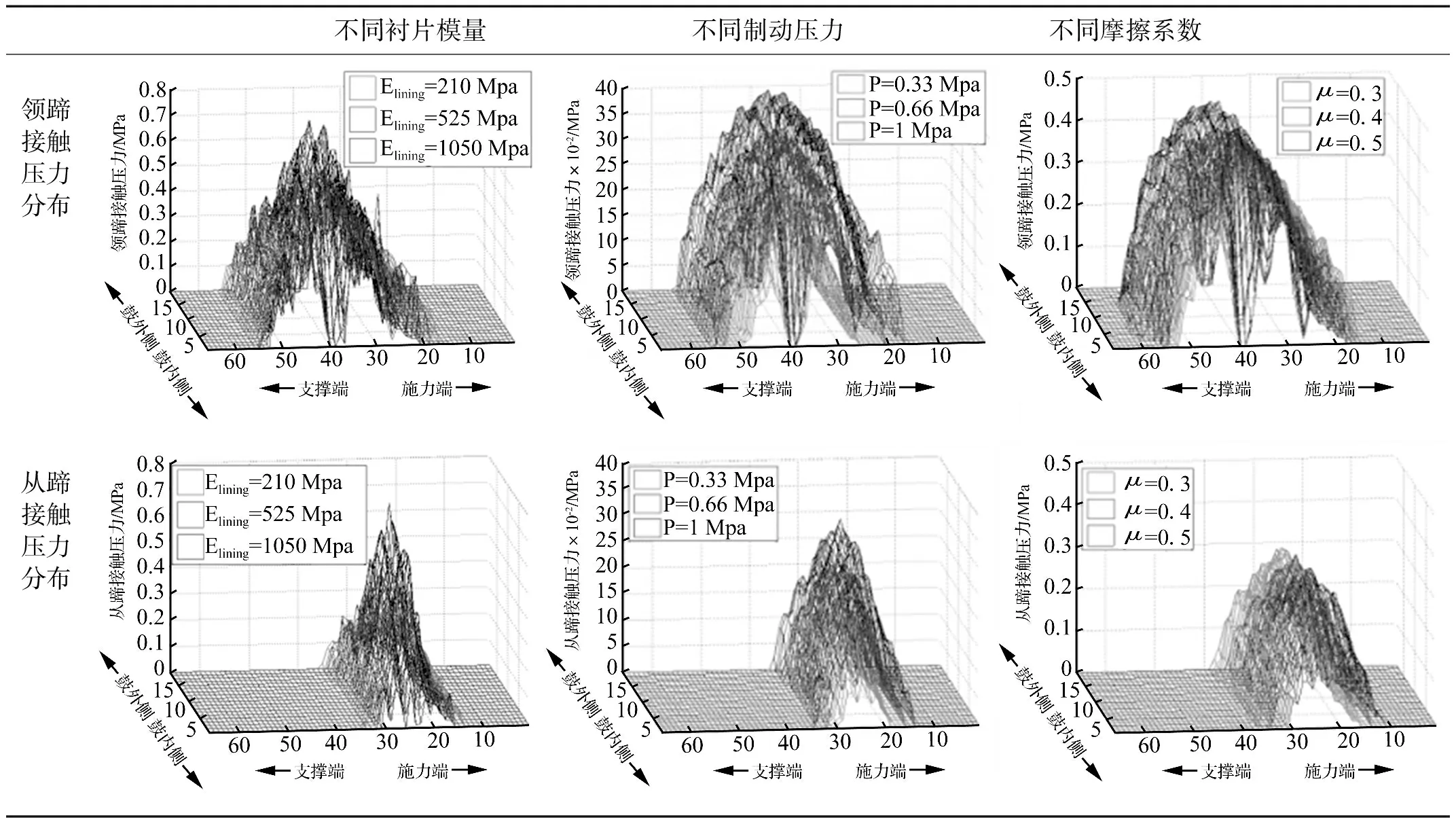

4 基于接触压力分布的制动尖叫的影响机制

上述影响因素分析不能反映各因素影响摩擦尖叫的统一机制,下面引入接触压力分布,将各影响因素的影响机制统一到接触压力分布上来。各影响因素水平下鼓式制动器接触压力分如表6所示。分析过程中,参考文献[11]与[22],接触压力分布采用接触压力峰值、接触面积及接触中心位置为指标进行评价与分析。

由表6可以看出:

(1) 摩擦衬片弹性模量增大,领、从蹄摩擦衬片的接触压力峰值均明显增大,接触面积均减小,接触压力分布的中心位置无明显变化;

(3) 摩擦系数增大,领蹄摩擦衬片由于自增力效应,接触压力峰值略微增大,接触中心位置向支撑端方向移动;从蹄摩擦衬片由于自减力效应,接触压力峰值略微减小,接触压力分布的中心位置向施力端方向移动,接触面积基本无变化。

进一步将各影响因素不同水平下的接触压力分布特性与尖叫性能汇总如表7所示,其中,接触特性以接触压力峰值、接触面积为代表,尖叫性能用TOI表示。

根据制动尖叫的复模态不稳定理论,在接触压力分布特性的三个指标中,接触面积对应于动力矩阵不对称区域的大小,接触压力值联合摩擦系数决定了不对称区域内元素的大小,接触中心位置则对应于不对称区域的分布情况。接触面积与接触压力峰值对接触压力分布的不均匀度有显著影响,接触面积越大,接触压力分布不均匀度越小,接触压力峰值越大,接触压力分布的不均匀度越大。

由此结合表7进行综合分析,可以得到结论:接触压力分布的不均匀度与系统尖叫倾向性紧密相关,接触压力分布越不均匀,系统越稳定,尖叫倾向性越小,反之亦然。具体说来:

(1) 在变衬片模量工况中,衬片模量增大,领从蹄的接触压力峰值均增大,接触面积均减小,接触压力分布不均匀度增大,TOI显著减小,系统趋于稳定,尖叫倾向性减小;

(2) 变制动压力工况中,制动压力增大,领从蹄接触压力峰值与接触面积均增大,接触压力峰值的增大,使得接触压力分布不均匀度有所增大,系统更加稳定,尖叫倾向性减小,而接触面积的增大,又使得接触压力分布不均匀度有所减小,系统趋于不稳定,尖叫倾向性增大,两种效应互相抵抗,最终接触面积增大导致压力分布不均匀度减小的趋势更为显著,综合效应是TOI有所增大,但斜率较小,系统趋于不稳定,尖叫倾向性增大;

(3) 在变摩擦系数的工况中,摩擦系数增大,领从蹄接触压力分布与接触面积的变化都较小,摩擦系数基本不改变接触压力分布的不均匀度,系统不稳定倾向系数TOI的增大主要是源于摩擦系数增大导致不对称区域内元素整体增大造成的。

表6 各影响因素水平下的接触压力分布

表7 各影响因素水平下的接触特性与尖叫性能的变化趋势

5 结 论

本文应用ABAQUS软件,建立了鼓式制动器有限元模型,进行了基于复模态法的制动器摩擦尖叫的仿真分析,以充分的试验验证了模型及仿真结果的有效性,并进行了摩擦衬片杨氏模量、制动压力及摩擦系数对摩擦尖叫的影响因素分析,从接触压力分布的角度,探索关键因素影响摩擦尖叫的机制,主要得到以下结论:

(1) 鼓式制动器尖叫倾向性对制动器材料属性,摩擦特性及工况参数的变化非常敏感,摩擦衬片杨氏模量越大,系统越稳定,尖叫倾向性越小,摩擦系数与制动压力越大,系统越不稳定,尖叫倾向性越大。

(2) 通过接触压力分布的不均匀度,有利于统一解释衬片模量、制动压力及摩擦系数等因素影响摩擦尖叫的内在机制,接触压力分布的不均匀度越大,系统越稳定,尖叫倾向性越小。

本文的鼓式制动器摩擦尖叫影响因素分析及影响机制探索仅基于仿真计算,尚需进行大量的试验验证本文结论的全面性和准确性。

[ 1 ] 陈家瑞.汽车构造[M].北京:机械工业出版社,2005.

[ 2 ] 孟宪皆, 王欢,鞠丽娟. 制动尖叫问题研究综述[J]. 山东理工大学学报(自然科学版), 2007,21(6):19-24. MENG Xian-jie,WANG Huan,JU LI-juan. A review on the research of brake squeal[J]. Journal of Shandong University of Technology (Natural Science Edition), 2007,21(6):19-24.

[ 3 ] Ouyang H J, Nack W,Yuan Y B,et al. On automotive disc brake squeal partⅡ: Simulation and analysis[C]. SAE Paper 2003-01-0684.

[ 4 ] Han M G, Park C K, Chang S. A study of drum brake squeal using complex eigenvalue analysis[C]. Proceedings of The 32nd International Congress and Exposition on Noise Control Engineering,2003:4578-4585.

[ 5 ] 申军烽. 鼓式制动器接触与摩擦不均匀及其影响的动态过程仿真[D].长春:吉林大学,2009.

[ 6 ] 吕红明,张立军,余卓平. 汽车盘式制动器尖叫研究进展[J]. 振动与冲击, 2011,30(4):1-7. LÜ Hong-ming,ZHANG Li-jun,YU Zhuo-ping. A review of automotive disc brake squeal[J]. Journal of Vibration and Shock, 2011,30(4):1-7.

[ 7 ] Ahmed I, Aboul-Seoud S. Drum brake squeal analysis by finite element method[C].SAE 2006-01-3211.

[ 8 ] 田志宇.钳盘式制动器制动噪声分析与控制[D] .长春:吉林大学,2008.

[ 9 ] 王朝阳. 汽车盘式制动器尖叫倾向性分析与设计改进[D].上海:上海交通大学,2008.

[10] 朱新潮, 管迪华. 结构参数对鼓式制动器高频噪声的影响[J]. 汽车工程, 1994,16(1):12-20. ZHU Xin-chao, GUAN Di-hua. The influence of structural parameters of drum brake upon the squeal[J]. Automotive Engineering, 1994,16(1):12-20.

[11] Loannidis P, Brooks P C, Barton D C. Drum brake contact analysis and its influence on squeal noise prediction[C]. SAE 2003-01-3348.

[12] Kung S W, Dunlap K B, Ballinger R S. Complex eigenvalue analysis for reducing low frequency brake squeal[C] . SAE 2000-01-0444.

[13] Lee J M, Yoo S M, Kim J H. A study on the squeal of a drum brake which has shoes of non-uniform cross section[J]. Journal of Sound and Vibration,2001,240(5):789-808.

[14] Huang J C, Krousgrilll C M, Bajaj A K. Modeling of automotive drum brakes for squeal and parameter sensitivity analysis[J]. Journal of Sound and Vibration,2006, 289(1-2):245-263.

[15] Hohmann C, Schiffner K, Oerter K, et al. Contact analysis for drum brakes and disk brakes using ADINA[J]. Computers and Structures,1999,72(1-3):185-198.

[16] Shih S, Somnay R,Hannon R,et al. Improved drum brake shoe factor prediction with the consideration of system compliance[C]. SAE, 2000-01-3417.

[17] Huang Y M,Shyr J S. On pressure distributions of drum brakes[J]. Journal of Mechanical Design, 2002,124(1):115-120.

[18] Ahmed I. Studying the contact analysis behavior of vehicle drum brake using finite element methods[C]. SAE, 2006-01-3561.

[19] 王瑞.接触状态对汽车鼓式制动器制动尖叫的影响研究[D].上海:同济大学,2011.

[20] SAE Working Group. SAE J2521-2006 (R): Disc and drum brake dynamometer squeal noise matrix[R]. USA: Warrendale, PA, SAE International,2006.

[21] Guan Di-hua, Jiang Dong-ying. A study on disc brake squeal using finite element methods[C]. SAE 980597.

[22] Bakar A R A, Ouyang H, Siegel J E. Brake pad surface topography partⅠ: Contact pressure distribution[C]. SAE 2005-01-3941.

Complex modal analysis model for frictional squeal of an automotive drum brake and its affect factors

PANG Ming1, 2, ZHANG Li-jun1, 2, MENG De-jian1, 2, YU Zhuo-ping1, 2

(1. School of Automotive Engineering, Tongji University, Shanghai 201804,China;2. New Clean Energy Automotive Engineering Center, Tongji University,Shanghai 201804, China)

A number of structural, material, operational and environmental factors have great influences on friction induced squeal of an automotive brake, and their influencing mechanism is a significant and challenging issue to be solved. Selecting a certain type of drum brake as a study object, a drum brake finite element model for its frictional squeal was established using ABAQUS, a free-free modal test of individual brake components and a brake squeal bench test were performed to verify the correctness of the model. Then, the impacts of Young’s modulus of shoes’ linings, brake pressure and friction coefficient on the squeal propensity were analyzed. By introducing the contact pressure distribution properties between drum and shoes, the influencing mechanism of the factors mentioned above on the squeal propensity was studied based on the complex modal analysis theory.

automotive drum brakes; frictional squeal; complex modal analysis; affect factor; contact pressure distribution

国家自然科学基金(51175380);中央高校基本科研业务费专项资金

2013-06-06 修改稿收到日期:2013-12-04

庞明 女,博士生,1986年9月生

孟德建 男,博士后,1982年3月生

U463.51+1

A

10.13465/j.cnki.jvs.2014.08.007