硝酸生产中尾气治理的措施

2014-08-10刘明玉

高 路,刘明玉

(1.吉林化工学院机电工程学院,吉林 吉林 132022;2.中石油吉林化学工业股份有限公司 化肥厂,吉林 吉林132022)

某厂硝酸车间浓硝酸生产能力10万吨/年,硝酸衍生产品是国家航空航天事业的重要原料.该装置一直沿用工艺相对落后的常压氧化、直接合成方法生产浓硝酸.生产过程中,残留黄色气体NO和NO2(俗称“黄龙”)等氮氧化物的排放是形成酸雨酸雾、诱发光化学烟雾、破坏臭氧层的主要污染源之一[1],造成环境污染,如何对含有有害物质的黄色硝酸尾气进行环保达标处理,成为制约生产能力及平稳率与经济效益的瓶颈.受操作介质强腐蚀性和生产吸收率的影响,整个浓硝酸生产过程要消除污染实现绿色操作,具有非常大的困难.从2008年起硝酸车间采取精细工艺操作控制,科学优化设备更新换代,研发新工艺流程等措施,有效地控制浓硝酸生产过程中尾气排放污染,保护了环境,降低了生产成本,保证了企业效益最大化.

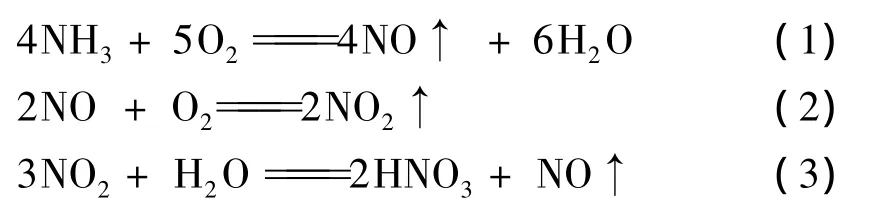

1 反应原理

氨在氧气和催化剂的作用下发生下列反应[2-3]:

从反应式中可以看出尾气中含有NO和NO2等氮氧化物有存在.氨催化氧化制取硝酸生产中,铂是选择性最好的催化剂,采用此催化剂氨氧化率高,使用寿命长,安装操作方便,可回收再用,但其价格高,生产中易造成铂的流失.实际生产中,该反应中采用Pt-Pd-Rh三元合金作为催化剂,在铂与铑中加入可起固溶强化作用的钯,可以减少铂铑的用量和铂的挥发损失,提高铂金网的活性和机械强度,降低硝酸生产成本[4-5].

2 治理措施

2.1 在浓硝酸尾气治理上,采用先进的生产工艺,实现尾气达标排放

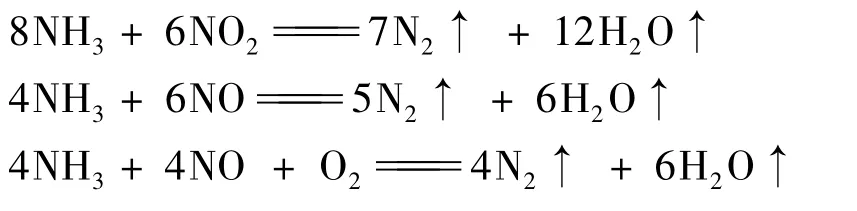

本装置是1957年设计定型的老装置,虽经多次局部技术改造,但依然无法达到全国同类装置先进水平.2008年对浓硝酸装置进行技术改造,在工艺技术论证和设备选型上,结合本装置生产实际情况,与国内外厂家进行多次技术交流,对乌克兰的超共沸法、有机物燃烧法等尾气处理工艺进行考察,决定采用将尾气中氮氧化物分解成氮气和水蒸气的氨还原法的先进工艺技术,彻底消除了生产过程中尾气排放对大气造成的污染.

2.2 优化生产操作工艺,提高物料吸收率,降低有害气体氧化氮含量

浓硝酸装置技术改造后,对影响浓硝尾气排放关键工艺指标进行优化,经反复实验研究,选用了最优化的冷冻盐水温度,量化了浓硝酸吸收塔加酸量,把吸收塔气体温度控制在-5~-10℃,提高了浓硝酸氧化氮吸收率和重氧化塔重氧化率等26项指标.保证了浓硝酸单元排放尾气中氧化氮含量在尾气处理能力设计值4 000 mg/m3以下.装置在经过工艺指标优化后,尾气排放中氧化氮含量,由2 800 mg/m3降到5 mg/m3以下,远远低于国家要求浓硝酸尾气排放量为400 mg/Nm3的标准,实现了零污染生产[6].

3 实施后的效果

3.1 尾气处理技术对比

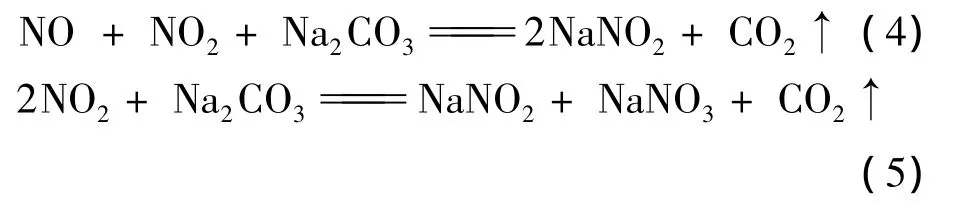

改造前,采用碱吸收法的工艺进行尾气处理,常用的碱液为NaCO2和NaOH,由于NaCO2价格便宜,由其吸收得到的硝酸钠和亚硝酸钠是工业上应用广泛的重要化工原料,因此,常用NaCO2与氮氧化物进行反应[3].

由于工艺落后,尾气处理能力低,不能满足环保排放达标要求,属于淘汰工艺技术.该装置虽在2004年增加了氧化还原法尾气处理系统,利用丁辛醇来驰放气与浓硝尾气进行反应,但经过生产实际证明该方法不能满足环保生产需要,存在着驰放气带液、催化剂活性下降和尾气处理能力逐渐降低等不足,同时该工艺技术反应温度高,容易出现超温爆炸等生产事故.

改造后,采用氨还原法尾气处理系统,其反应温度控制在200℃ ~380℃,使钛、钒活性组分催化剂处于高活性状态,使气氨与浓硝尾气中的氮氧化物进行充分反应,提高氨气利用率,反应产物为氮气和水蒸气[7].

在氨还原法尾气处理系统设计中,为了提高氨的利用率,降低尾气中氮氧化物的排放浓度及氨逃逸量,避免二次污染,在氨尾气混合器的进气管道上安装在线监测仪表,实时监测氮氧化物的浓度,监测仪表与氨进料调节阀连锁,通过氮氧化物浓度的变化来调节氨进气量的大小.另外,在装置开车或尾气处理系统反应温度低于160℃时,连锁启动尾气开工加热器,提高尾气处理系统反应温度,保证催化剂处于高活性状态.

氨催化还原法流程简单,操作简便,尾气处理较彻底.该方法尾气设计处理能力为35 000 Nm3/h,实际处理能力为设计处理能力的0.5~1.1倍,即实际处理能力在17 500~38 500 Nm3/h范围内,实现了装置尾气达标排放.

3.2 操作环境对比

改造前,由于碱吸收塔设备腐蚀老化,泄漏点多,现场氧化氮泄漏频繁,生产现场空间氧化氮含量超标,操作环境恶劣,由于现场采用手动操作,岗位人员巡检及操作不能保证安全,容易引起人身伤害事故发生.

改造后,尾气处理采用DCS控制系统,自动化水平高,日常操作基本能在控制室内完成,生产现场操作环境明显得到改观,减少了岗位人员的劳动强度和氧化氮伤害.

3.3 尾气处理效果对比

改造前,采用碱液吸收尾气处理技术,尾气排放氧化氮含量平均在2 800 mg/m3,在装置上空形成“黄龙”,尾气排放严重超标.

改造后,采用氨还原法尾气处理技术,尾气排放氧化氮含量平均在5 mg/m3,消除了持续在装置上空五十多年的“黄龙”,实现了尾气达标排放.

4 经济效益

4.1 环境效益

浓硝酸装置1957年建成以来,由于尾气的超标排放,给周边环境造成了很大污染.经过生产工艺技术改造,采用氨还原法进行尾气处理工艺后,该装置排放氮氧化物等有害物质总量急剧降低,通过实际分析测算,装置自2009年装置技术改造开车运行以来,截止到2013年4月底,系统生产过程中累计排放氮氧化物1.5 t,远远低于国家环保标准要求,彻底消除了几十年来硝酸生产过程中污染环境的窘境,取得了良好的环境效益.

4.2 经济效益

采用新工艺后,浓硝酸装置排放尾气中氮氧化物平均含量由2800 mg/m3,下降到5 mg/m3,如果尾气流量按24 000 Nm3/h计算,生产时间按300 d/y计算,减排氮氧化物总量约480 t/y,可多产浓硝酸660 t/y,为企业创造了良好的经济效益.

5 结 论

通过对浓硝酸装置尾气排放系统进行生产工艺优化和技术改造,取得了良好的环境效益和经济效益,在同类化工生产中具有一定的借鉴作用和推广价值.

[1]《硝酸工业污染物排放标准》编制组.《硝酸工业污染物排放标准》编制说明[Z].2008:12-15.

[2]陈锦.硝酸生产中尾气治理方法浅谈[J].泸天化科技,2002(2):112-113.

[3]汪家铭.硝酸尾气高效组合处理工艺及应用[J].广州化工,2008(5):75-77.

[4]梁学博,等.硝酸合成中铂催化剂的选择及有关问题手探析[J].河南化工,2012(21):50-53.

[5]周国平,等.综合法硝酸生产中的铂耗控制[J].大氮肥,2012(5):339-342.

[6]环境质量与污染物排放国家标准汇编[M].北京:中国标准出版社,1997.

[7]陈永俊.硝酸装置尾气治理环保项目设计[J].沪天化科技,2008(1):25-26.