环冷机密封对烧结余热回收效率影响的研究

2014-08-10徐启明

徐启明

(1:山东省冶金设计院股份有限公司 山东济南250101; 2:中钢集团武汉安全环保研究院有限公司 湖北武汉430081)

·现场经验·

环冷机密封对烧结余热回收效率影响的研究

徐启明

(1:山东省冶金设计院股份有限公司 山东济南250101; 2:中钢集团武汉安全环保研究院有限公司 湖北武汉430081)

以两套完全相同的烧结机余热回收系统为测试平台,研究了环冷机密封对烧结余热回收系统的影响。测试结果表明,环冷机密封的改善降低了环冷机漏风率,提高烟气量、同时降低烟气温度。在环冷机鼓风量达到某一特定值时,通过改善环冷机密封反而降低了余热回收效率。这主要是因为环冷机鼓风量增加时,空气从烧结矿中带走的热量会达到一个极限值并趋于稳定,而锅炉的排烟损失始终增加,最终导致余热回收系统的回收效率降低。

烧结 环冷机 密封 余热 效率

1 引言

烧结余热回收是首批国家重点节能推广技术,该技术经过多年的发展和改进日趋完善,余热回收效率和发电量有了很大提高。早期烧结余热回收系统大都采用环冷机上布置工艺,冷却空气穿过环冷机料层后直接进入锅炉,系统无需风机提供动力,余热回收系统风量完全取决于环冷机冷却风机能力,由于环冷机上部烟气压力小,进入余热锅炉烟气量有限,回收效率低[1]。针对以上问题,人们对烧结余热回收系统做了改进,在系统中增加风机作为动力,余热回收系统设计风量在运行过程中通过风机来保证,这样大幅度提高了余热回收效率。

目前烧结余热回收系统采用的工艺流程主要有两种,一种是开式系统,烟气经过余热锅炉和风机后直接排入大气;一种是闭路循环,烧结烟气经过余热锅炉后通过循环风机重新进入环冷机风箱[2]。这两种工艺流程在实际运行过程中都存在环冷机漏风的问题,系统设计过程中,普遍采用各种环冷机台车密封技术,目的是减少台车上下部漏风,提高余热回收系统回收效率,但是从实际运行效果来看,改善台车密封效果不一定能够提高余热回收效率,相反有可能降低余热回收效率。沙钢某烧结车间有两台360m2环冷机,相继建成了两套余热回收系统,为了探讨密封对烧结余热回收效率的影响,在第二套余热回收系统环冷机密封改造完成之前,对两套余热回收系统进行了相关的测试,通过对测试数据的分析表明,环冷机密封与烧结余热回收系统的回收效率没有直接关系。

2 烧结余热回收系统热量转换过程

从余热回收过程来看,烧结机余热回收系统是将烧结矿中的显热转化为水蒸气中的显热,这个转移过程分成两步完成(两次转移过程见图1)。在过程1中,环境空气在鼓风机的作用下穿透环冷机台车中的烧结矿料层,空气温度从20℃升高到380℃,同时空气中的氧气与烧结矿中未完全燃烧的烧结矿反应,冷空气最终变为高温烟气,烧结矿中的热量转移至热烟气。在过程2中,380℃的热烟气穿过锅炉换热面积,换热管中的常温水被加热变成蒸汽,热烟气温度降低,热烟气中的热量转移至蒸汽。两次转移过程的效率直接决定了整个余热回收系统的热回收效率。第二次转换相对比较简单,其转换效率与锅炉换热效率直接相关,目前烧结余热锅炉的换热效率在80%~85%之间;第一次转换效率的影响因素较多,主要的影响因素有烧结矿透气性、环冷机密封效果和冷却风机风量。环冷机密封效果越好,冷却风机穿透料层的风量越多,空气带走的烧结矿热量也就越多,但是穿透料层空气的温度并非一直升高,由此导致了余热回收系统的效率也不会一直升高。

图1 烧结余热回收系统热量转换示意图

3 测试系统介绍

沙钢某车间有两台360m2烧结机,配套415m2环冷机,两套烧结余热回收系统相继建成。该测试是在两套余热回收系统上分别完成,其中第一套余热回收系统已经完成了密封改造,在该系统上进行的测试主要是为了研究环冷机密封改善的前提下,余热回收的效率与环冷机鼓风量的关系;第二套余热回收系统除环冷机密封改造外已全部建成并投产使用,在该系统上进行测试主要是为了将该系统的产汽量与第一套进行比较,说明环冷机密封对烧结机余热回收量的影响。测试系统示意图见图2。

图2 余热回收测试系统示意图

F-流量测点; T-温度测点; 1-环冷鼓风机; 2-调节阀门; 3-环冷机风箱; 4-环冷机台车; 5-大烟罩; 6-环冷机烟气出口管

在第一套测试系统中,以环冷机鼓风量为自变量,通过鼓风机出口调节阀调节,在鼓风机出口与风量入口之间管道安装流量计测量鼓风量;以烟罩出口烟气量和温度为应变量,分别测量温度和流量。测试内容为鼓风机阀门开度为50%~100%的前提下测量鼓风量、烟气量及烟气温度的小时平均值。

在第二套测试系统中,以环冷机鼓风量为自变量,通过鼓风机出口调节阀调节,以余热锅炉蒸汽产量为应变量,通过余热锅炉汽包出口蒸汽流量计测量,测量值为小时平均值。

4 测试过程与测试数据

测试过程在烧结机及余热回收系统正常工作时进行,两套烧结机运行参数与原料情况完全一致。烧结机主要工作参数如下:

烧结机面积:360m2环冷机面积:415m2料层厚度:1500mm

环冷风机风量:51万Nm3/h 环冷一区风箱数量:5个

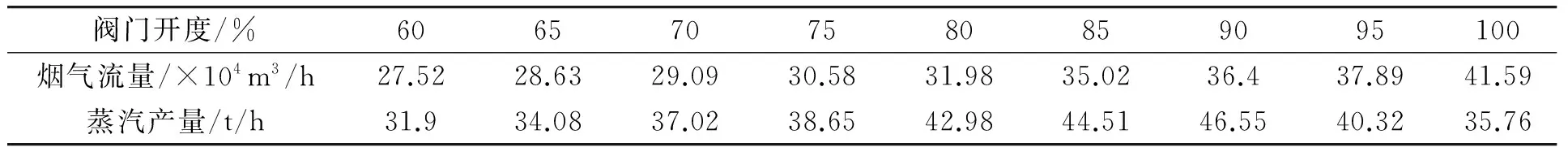

在第一套余热回收系统中按照不同的阀门开度对鼓风量、烟气量和烟气温度的小时平均值进行了测量。具体数据见表1。

表1 第一套余热回收系统测试数据

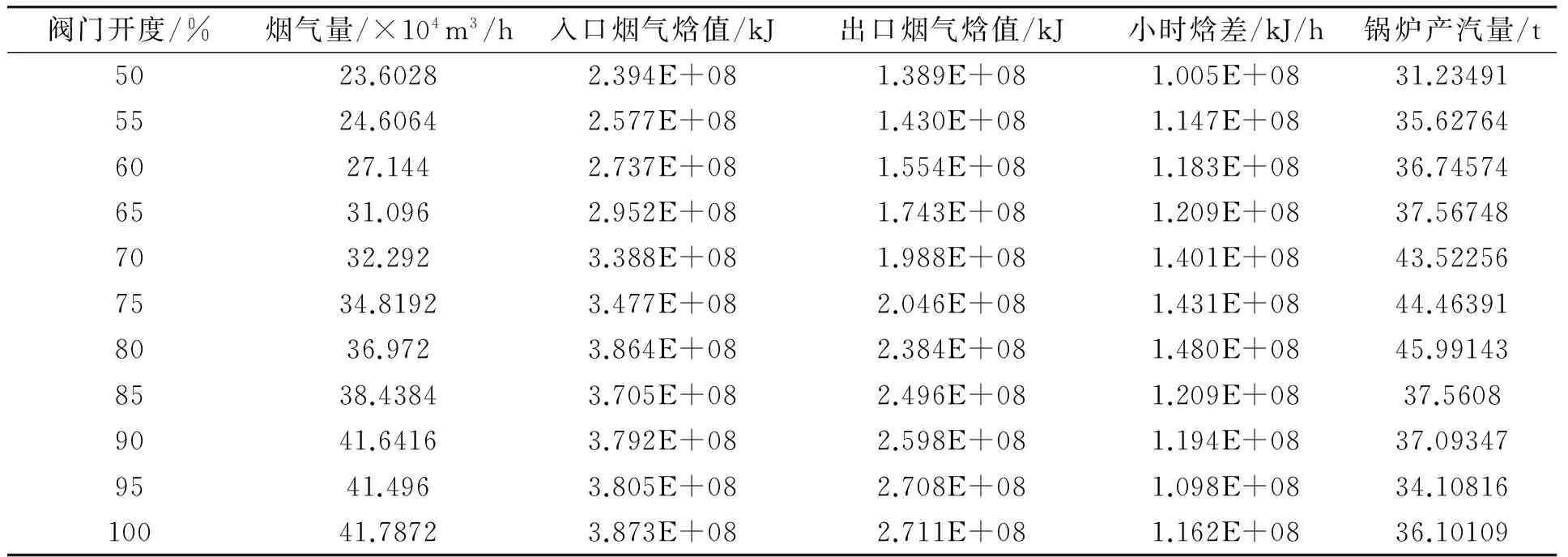

第二套余热回收系统没有增加相应的测点,根据余热回收系统已有的测点对运行过程中的阀门开度、烟气流量和余热锅炉蒸汽产量进行了统计。具体数据见表2。

表2 第二套余热回收系统统计数据

表3 烟气进出口焓值

5 数据分析

第一套余热回收系统对环冷机出口烟气流量及温度进行测试,根据表格中的数据可以计算出烟气的理论焓值。此外,在数据测试过程中,余热锅炉出口烟气温度稳定在120℃左右,如果不考虑管道及余热锅炉漏风,余热锅炉出口烟气量等于环冷机出口烟气量,由此可以计算出烟气出口焓值。烟气进出口焓值计算公式如下[3]:

H=V·cP·t

式中H—烟气焓值/kJ;V—烟气流量/标m3/h;cP—烟气在定压下的平均容积比热/kJ/标m3K;t—烟气温度/℃。

根据以上公式计算得到的烟气进出口焓值见表3。

5.1 第一套系统测试数据分析

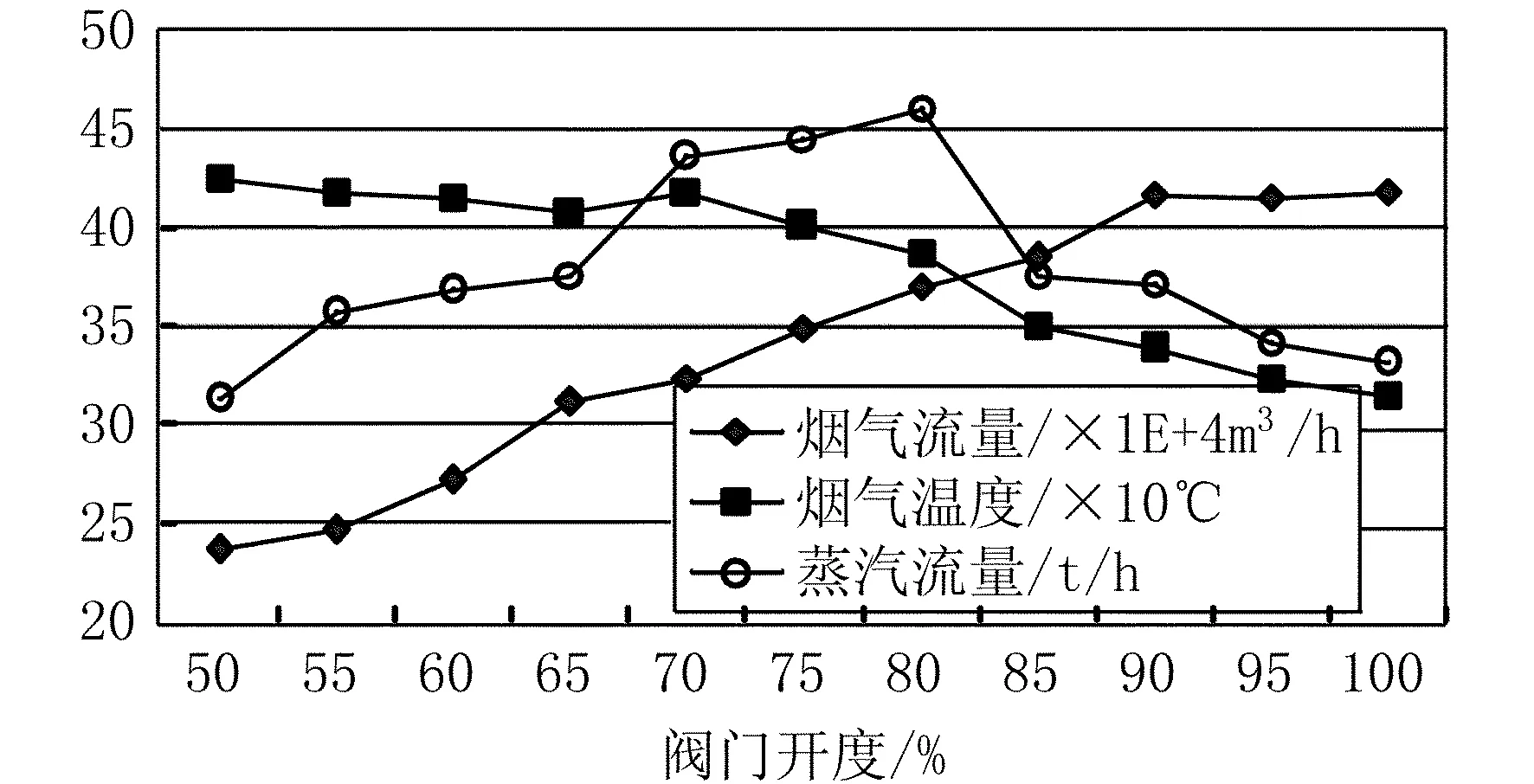

根据表1中的数据可以得到阀门开度与烟气温度、流量及蒸汽产量关系曲线(图3)。从该曲线可以看出:

图3 阀门开度与烟气流量、温度及蒸汽流量关系曲线

1)阀门开度在50%~75%时,烟气温度几乎没有变化,但是随着阀门开度达到80%以上时,烟气温度明显降低。

2)烟气流量随着阀门开度的增加,流量呈上升趋势,该曲线说明当阀门开度增加,鼓风机风量增加,穿透料层的烟气量也同时增加。

3)余热锅炉产汽量在阀门开度达到80%时达到最大值,之后烟气流量开始降低。同时该曲线可以看出余热锅炉产汽量达到最大时,烟气温度和烟气流量均不是最大值。

5.2 第二套系统测试数据分析

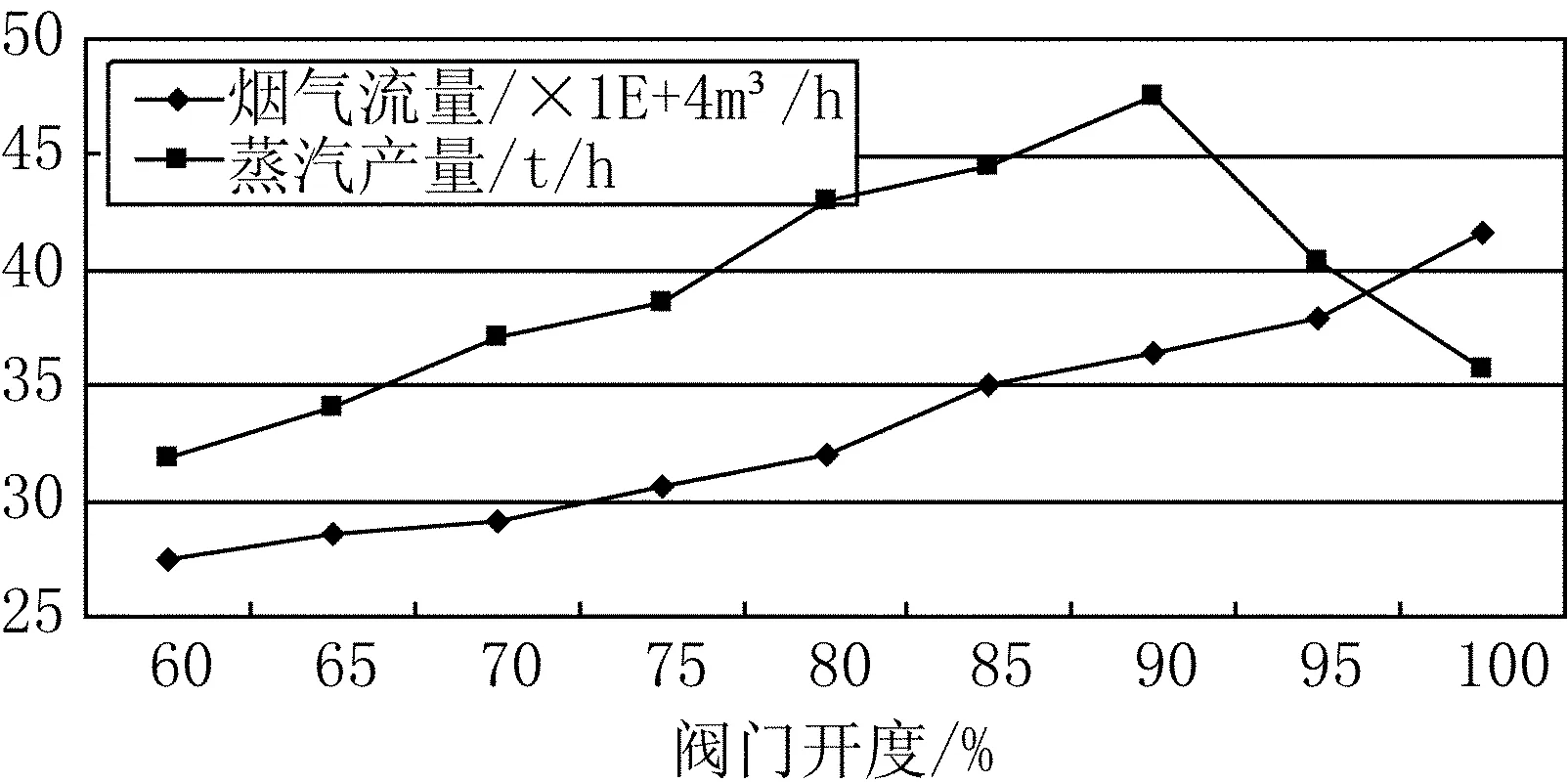

根据表2中的数据可以得到阀门开度与烟气和蒸汽流量关系曲线(图4),该曲线看出。

1)环冷机烟气流量随着阀门开度的增加而增大;

2)蒸汽流量开始随阀门开度增加而增大,阀门开度达到90%时,蒸汽流量达到最大值,之后蒸汽流量开始减少。

图4 阀门开度与烟气和蒸汽流量关系曲线

3)没有进行环冷机密封改造的第二套余热回收系统蒸汽流量出现最大值的阀门开度大于进行了环冷机密封改造的第一套余热回收系统。

5.3 第一套系统烟气理论焓值分析

根据表3可以得到阀门开度与烟气焓值、烟气量及蒸汽产量关系曲线(图5),从该曲线可以看出:

图5 烟气焓值、烟气量及蒸汽产量关系曲线

1)余热锅炉进出口烟气焓值随着烟气量的增加而增大,达到某一极限后趋于稳定;

2)余热锅炉出口焓值与烟气量呈线性关系,随着烟气量的增加,锅炉排烟损失始终增大;

3)余热锅炉进出口焓差在阀门开度达到80时最大,之后焓差明显下降;

4)余热锅炉产汽量在阀门开度80%时达到最大值;

5)余热锅炉产汽量曲线与烟气进出口焓差曲线基本吻合。

5.4 两套余热回收系统测试数据对比分析

1号余热回收系统余热锅炉产汽量最大时(45.99t/h),鼓风机出口阀门开度80%,鼓风量为41.08万m3/h,环冷机出口风量为36.97万m3/h,环冷机漏风率约为10%。2号余热回收系统余热锅炉产汽量最大时(46.55t/h),鼓风机出口阀门开度90%,鼓风量为47.32万m3/h(由于2号余热回收系统没有在鼓风机出口安装烟气流量计,该风量近似等于1号烧结机鼓风机阀门开度90%),环冷机出口风量36.4万m3/h,环冷机漏风率约为23%。

根据以上数据对比可以看出,相比2号烧结余热回收系统,1号余热回收系统进行环冷机密封后,台车上下漏风率降低了13%,说明环冷机密封确实能够明显较少系统漏风率,但不一定能够提高余热回收系统的回收效率。这主要是因为随着穿透料层的风量增加,余热锅炉入口烟气的焓值增加,同时余热锅炉出口的焓值也会增加,并且在烟气量超过某一值时,余热锅炉入口烟气焓值增加量小于锅炉出口焓值增加量,因此余热锅炉进出口焓差反而降低,蒸汽产量下降。

目前2号烧结余热回收系统环冷鼓风机阀门开度基本保持在90%,如果对密封进行改造,将环冷机漏风率降低至10%,烟气流量将达到42.5万m3/h,余热回收系统蒸汽产量将低于35t/h,余热回收效率将显著下降。

6 结论

环冷鼓风机出口阀门开度增加后,环冷机烟气温度开始处于稳定状态,当阀门开度到达一定值时烟气温度显著降低。

环冷鼓风机出口阀门开度增加后,环冷机烟气流量始终呈上升趋势。

环冷机密封效果与余热回收效率没有必然联系,在特定条件下,对环冷机密封进行改造后在提高烟气量的同时反而会降低余热回收系统的回收效率。这主要是因为环冷机密封改善后,穿过烧结矿料层的有效风量增加,余热锅炉出口烟气流量也会增加,余热锅炉的排烟损失增加量大于入口烟气热量的增加量。

余热回收系统回收效率最高点既不是环冷机出口烟气温度最高点,也不是烟气流量最高点。在余热回收系统实际运行过程中不能够只按照温度或流量对系统进行控制。

[1]董辉,力杰,罗远秋,等.烧结矿冷却过程的试验研究[J].东北大学学报,2010,Vol.31(5):679-692.

[2]胡深亚,潘卫国,姜未汀,等.烧结工艺余热利用多种技术方案的比较研究[J].上海节能,2010(9):27-30.

[3]张惠宁,郭奠球,孔德萱,等.烧结机设计手册[M].北京:冶金工业出版社,2005.

Research on Annular Cooler Sealing Influence to Sinter Waste Heat Recovery Efficiency

Xu Qiming1Lan Junpeng1Shi Weili1Gao Huiwen1Gu Zheng2

(1:Shandong Province Metallurgical Engineering Co., Ltd., Jinan 250101; 2:Sinosteel Corporation Wuhan Safety & Environmental Protection Research Institute Co.,Ltd., Wuhan 430081)

Take two completely identical sintering machine waste heat recovery systems as testing platform to research the annular cooler sealing influence on sintering waste heat recovery system. The testing result shows that the annular cooler sealing improvement can reduce annular cooler air leakage rate and increase fume volume as well as reducing the fume temperature. However, when the annular cooler blast volume reach certain level, the improvement of annular cooler sealing will decrease the waste heat recovery efficiency. The reason is that when the annular cooler blast volume increase, the heat taken from the sinter ore by air will reach limit value and become stable, but the boiler flue gas loss will keep increasing, finally the waste heat recovery system recovery efficiency will decrease.

Sinter Annular cooler Sealing Waste heat Efficiency

徐启明,男,1980年出生,硕士,工程师,2006年毕业于武汉理工大学环境工程学院,主要从事余热回收设计工作1兰军鹏1石伟丽1高慧文1顾 铮2

TF321.4

B

10.3969/j.issn.1001-1269.2014.04.017

2014-04-09)